氧气流量对LY12铝合金微弧氧化膜致密性的影响

王玉洁,张 鹏,王 选,杜云慧,王胜林,张伟一,鹿红梅

(北京交通大学 机械与电子控制工程学院,北京 100044)

LY12铝合金作为综合性能较好的高强度硬铝合金,被广泛应用于航空、航天与机械制造等领域[1],但其耐蚀性较差,通常需要进行表面防护处理。微弧氧化(MAO)是一种通过在材料表面原位生成以基体金属氧化物为主的陶瓷层,从而达到强化材料表面性能的技术[2]。采用微弧氧化制备的陶瓷膜层与基体结合良好,具有高硬度和耐磨、耐腐蚀等优点[3],同时该技术可制备满足航天需求的热控涂层,且兼具较高的空间环境稳定性[4],已逐渐发展成为替代传统阳极氧化的表面处理工艺,广泛应用于航空航天用铝合金的表面强化改性[5]。研究表明[6-7],微弧氧化膜通常可分为内部致密层和外部疏松层,其中疏松层表面及内部残留大小不一的放电通道孔洞,甚至存在微裂纹等缺陷,综合性能较差,无法有效阻隔腐蚀介质而为基体提供防护[8-9]。与疏松层相比,致密层组织均匀,结构密实,内部存在缺陷较少,是抑制腐蚀介质扩散和渗透的关键阻挡层,能有效降低膜层的腐蚀速率,对基体起着重要的防护作用[10]。因此改善微弧氧化膜层疏松多孔的情况,制备组织均匀、致密的陶瓷氧化膜,从而增强膜层的耐腐蚀性能对铝合金的应用具有重要意义。Wu等[11]通过调整负电流密度与正电流密度之比减少微孔数量,降低孔隙率,在LC4铝合金表面制备均匀、致密的膜层。Tang等[12]通过向电解液中添加K2TiF6,在2A70铝合金表面制备具有致密组织的微弧氧化膜。魏方红等[13]研究植酸对超声微弧氧化层性能的影响时发现,随着植酸浓度的增加,超声微弧氧化层孔隙量减少,膜层更加致密、均匀。喻杰等[14]利用激光重熔技术制备组织致密且气孔率低的重熔层来取代微弧氧化疏松层,从而提高膜层耐蚀性。研究人员往往通过调整电参数、使用添加剂和增加后处理工艺等方法来减小膜层孔隙率,提高膜层的致密性,但利用氧气的助烧结作用来提高膜层致密性的研究报道较少[15]。基于此,本工作采用通氧微弧氧化技术,在LY12铝合金表面制备均匀、致密的膜层,研究工艺参数对氧化膜生长的影响,探讨通氧微弧氧化的作用机制,并分析氧气流量对致密层厚度及膜层耐蚀性的影响规律。

1 实验材料及方法

实验材料为LY12铝合金,其化学成分(质量分数/%)为Cu 3.8~4.9,Mg 1.2~1.8,Mn 0.3~0.9,Fe<0.5,Si<0.5,Zn<0.3,Ti<0.15,Ni<0.1,杂质<0.1,Al余量。线切割成100mm×10mm×5mm的薄片,随后对试样进行除油、逐级打磨和清洗处理。

采用自行研制的5kW交流微弧氧化装置进行实验,该装置主要由电解槽、电源、调压器、搅拌器及喷氧设备组成,氧气由置于电解槽底部的多孔喷嘴通入电解液中,并在电解槽外采用循环水冷却处理,保持电解液温度为40℃。在KF 80~120g/L、KOH 70~110g/L、NaAlO28~16g/L、电压90~130V和氧化时间11~19min条件下,每个工艺参数在实验条件范围内选取9个点制备微弧氧化膜。随后向电解液中通入氧气,并在氧气流量分别为0.006,0.008,0.010,0.012L/s和0.014L/s条件下进行微弧氧化。

采用扫描电镜(JSM-6510)对微弧氧化膜层的微观形貌进行观察并测定膜层厚度;借助X射线衍射仪(BDX3300)分析膜层的物相组成;利用电化学工作站(IM6e)测量微弧氧化试样在3.5%NaCl溶液中的极化曲线。参比电极为饱和甘汞电极(SCE),辅助电极为铂电极(Pt),工作电极为有效暴露面积1cm2的待测试样。

2 结果与讨论

2.1 工艺参数对微弧氧化膜厚度的影响

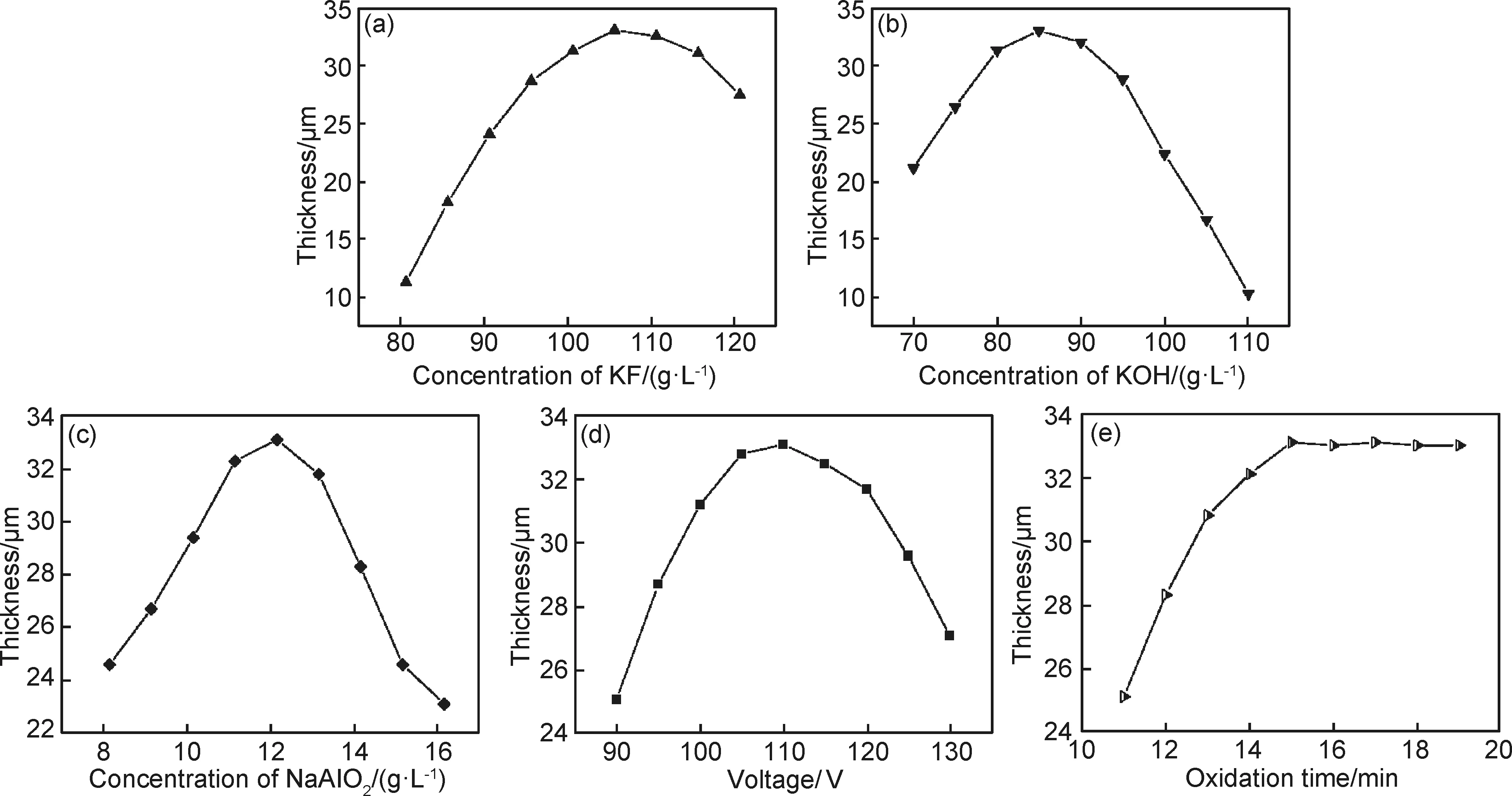

图1 工艺参数对微弧氧化膜厚度的影响 (a),(b),(c)KF,KOH和NaAlO2浓度;(d)电压;(e)氧化时间Fig.1 Effects of process parameters on thickness of MAO coatings (a),(b),(c)concentration of KF,KOH and NaAlO2;(d)voltage;(e)oxidation time

图1(d)为电压与膜层厚度的关系曲线。可以看出,当电压处于90~110V时,膜层厚度随电压的升高而增大,但膜层增厚速率呈现逐渐放缓的趋势。这是由于电压较低时,膜层表面分布着数量众多的放电火花点,膜层的击穿—生长—再击穿快速交替进行,氧化膜得以相对均匀且快速地生长。随着膜层厚度的增加,击穿所需能量增加,加载电压的升高能够为膜层的击穿放电提供能量,因而电压的升高将促进膜层的生长。但随着氧化层厚度的增加,膜层表面的放电不再均匀而密集,膜层的生长逐渐趋于缓慢,电压升至110V时,膜层厚度达到最大。此后继续增大电压,在强电场的作用下,出现熔融氧化物沿放电通道向外强烈喷射的情况,氧化物无法有效冷凝沉积,导致膜层厚度有所减小。因此,微弧氧化的处理电压应保持适中,若处理电压过低,膜层较薄,无法起到有效的防护。若处理电压过高,膜层厚度增加,但是膜层表面疏松且硬度低、粗糙度大、耐蚀性差[18]。

图1(e)为膜层厚度与氧化时间的关系曲线。可知,当氧化时间在11~15min内,膜层厚度随氧化时间呈现近似线性增长的变化规律,氧化时间超过15min后,膜层厚度基本保持不变。这是由于氧化时间的增加延长了反应粒子的作用时间和放电击穿产物的积累周期,更多放电击穿的熔融氧化物得以沉积在放电通道内,实现膜层的有效增厚。而当电场或温度场条件不适宜击穿反应的发生时,继续延长氧化时间也不会增加氧化物的生成量,因此膜层厚度趋于稳定。并且微弧氧化处理时间过长可能导致工件表面均匀的放电火花转变为破坏性火花,膜层表面出现烧蚀,引起膜层性能下降[19]。综上所述,最大膜层厚度的工艺参数为:KF 105g/L、KOH 85g/L、NaAlO212g/L、电压110V、氧化时间15min。

2.2 通氧微弧氧化作用机制

当铝合金在KF+KOH+NaAlO2组成的电解液中进行微弧氧化时,可能发生如下反应[20-21]:

Al3++3OH-=Al(OH)3

(1)

2Al+6H2O=2Al(OH)3+3H2

(2)

2Al(OH)3=Al2O3+3H2

(3)

2Al3++3O2-=2Al2O3

(4)

2Al+3H2O=Al2O3+3H2

(5)

4OH--4e=2H2O+O2

(6)

4Al+3O2=2Al2O3

(7)

(8)

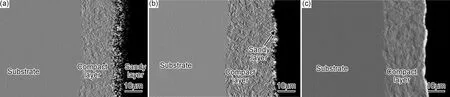

上述反应表明,反应粒子可以通过直接或间接作用形成的主要生成物为氧化铝膜层,而在这些粒子相互反应过程中,其迁移与扩散都将受到电场和温度场的作用,进而影响到氧化铝的形成。理论上说,在微弧放电的作用下膜层将致密且快速生长,但是当膜层生长元素的产生、输送以及膜层的烧结过程遇到阻碍时,膜层的生长便无法顺利进行。研究发现,当微弧氧化膜层具有一定厚度,膜层的生长不再致密,表面将出现疏松、起球团的沙化现象,图2所示为含有沙化层的微弧氧化膜微观形貌。可以看出,致密层外侧包裹着疏松多孔的沙化层,该层与致密层结合较弱,层中孔隙较大,结构松散,表面厚度很不均匀,可见沙化层的存在对基体的防护作用十分有限。

图2 含有沙化层的微弧氧化膜微观形貌 (a)截面组织;(b)表面组织Fig.2 Micrographs of MAO coatings containing sandy layers (a)cross structure;(b)surface structure

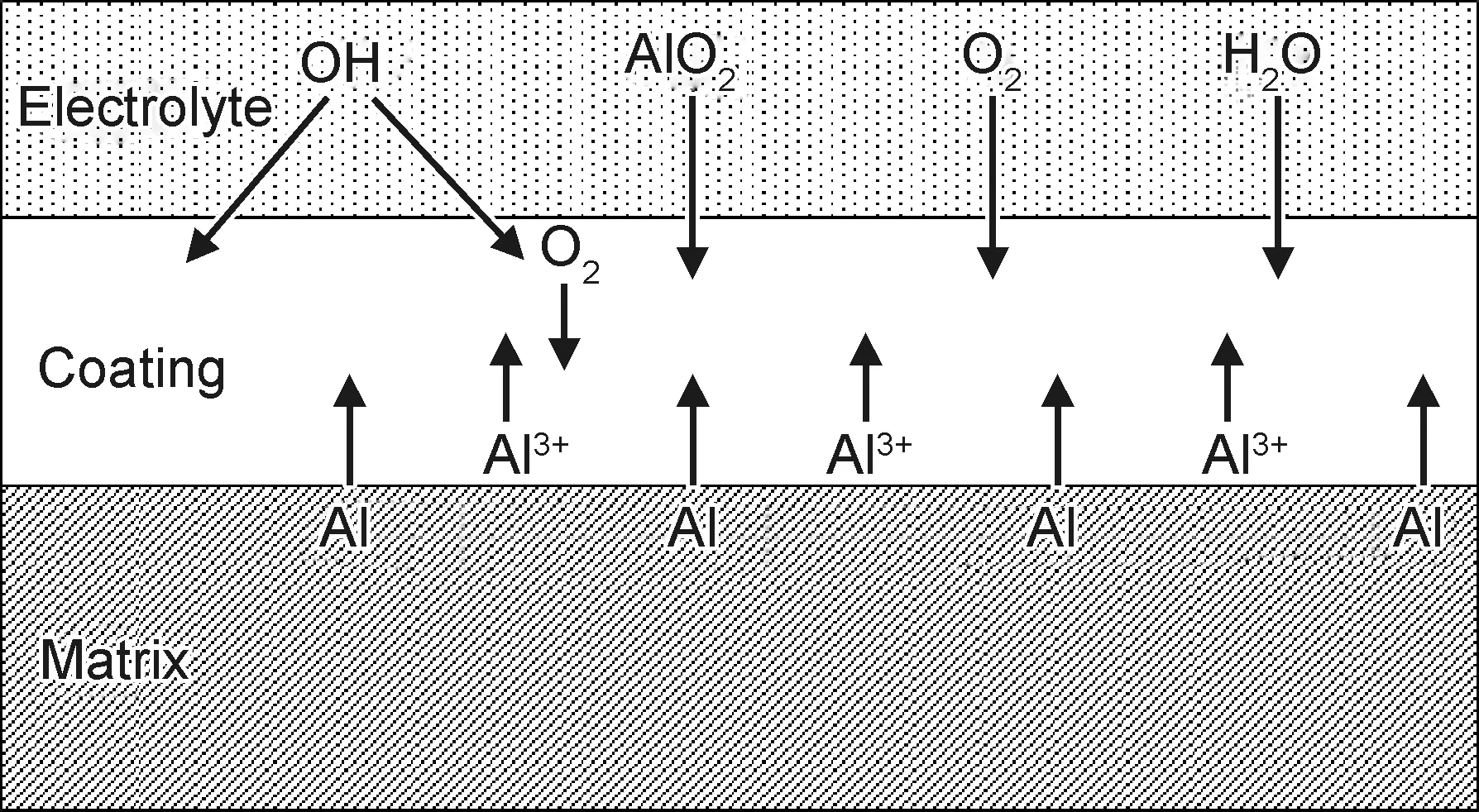

为了延迟沙化现象的发生、提高膜层的致密性、增大致密层厚度,需要针对膜层生长的主要阶段进行完善。向电解液中通入氧气,不仅能够为膜层提供充足的生长元素,而且有助于烧结作用的延续,有效促进致密膜层的生长,其反应粒子扩散示意图如图3所示。结合微弧氧化进行时的化学反应可以看出,氧气的通入能够简化膜层主要生长元素氧等离子体的形成过程,在微弧放电作用下通入的氧气被迅速击穿呈现等离子态[22],与扩散的铝原子或铝离子相遇后,将顺利反应结合形成氧化铝。同时具有高温强氧化性的氧等离子体在进入未充分烧结的沙化层后,能够发挥其助烧结作用,进一步对膜层进行氧化和烧结,延迟沙化现象的发生,促进致密膜层的生长。

图3 通氧微弧氧化反应粒子扩散示意图Fig.3 Diagram of reaction particles diffusion in MAO with oxygen

2.3 氧气流量对致密层生长的影响

以膜层厚度和致密性为评价指标,工艺参数优化组合,利用氧等离子体的助烧结作用进一步增大致密层厚度,在KF 105g/L、KOH 85g/L、NaAlO212g/L、电压110V、氧化时间15min时,进行通氧微弧氧化处理,图4为致密层厚度随氧气流量的变化曲线。可以看出,未进行通氧微弧氧化处理的膜层致密层较薄,随着氧气流量的增加,致密层厚度先增大后减小。形成这种趋势的原因在于,伴随氧气流量的增加,击穿形成的氧等离子体逐渐增多,放电通道内聚集着充足的生长元素,当与铝原子或铝离子相遇时,在热力学的激励下,快速反应生成氧化铝,充分烧结后形成致密的氧化膜层。但是随着氧气流量的持续增加,致密层厚度逐渐减小,这可能是由于氧气流量偏大时,形成过量的氧等离子体,而铝原子或铝离子相对不足或者扩散速率较慢,无法及时与过饱和态的氧等离子体反应形成氧化铝所致。此外,由于微弧氧化反应十分复杂,参与反应的粒子种类和数量也较多,当大量的氧等离子体占据放电通道时,可能会阻碍其他反应粒子的迁移与扩散,这也将导致成膜效率低下。图4表明,氧气的助烧结作用能够有效提高膜层的致密性,当氧气流量为0.010L/s时,致密层厚度最大,为30μm。

图4 致密层厚度随氧气流量变化Fig.4 Variation of compact coatings thickness on oxygen flow

2.4 微弧氧化膜微观形貌

图5为不同氧气流量下获得的微弧氧化膜层截面形貌。可以看出,未进行微弧氧化处理的膜层具有典型的双层结构(图5(a)),外层为疏松多孔的沙化层,内层为致密层。随着氧气的通入,氧等离子体加强对膜层的烧结作用,促进致密膜层的生长,沙化层厚度逐渐减小,膜层表面的沙化现象有所缓解。当氧气流量为0.010L/s时,致密层厚度显著增加,沙化层厚度明显减小,致密层外侧仅残留少量的沙化层(图5(b))。当氧气流量为0.014L/s时,微弧氧化膜仅由致密层组成,膜层外侧未见疏松多孔的沙化层,但是致密层厚度有所减小(图5(c))。这可能是由于,氧气流量的持续增大使得电解液中的氧气过多,从而阻碍了带电离子向工件表面的迁移,增大了电解液的电阻,使得分配在试样上的电压降低,导致试样表面放电击穿点减少,膜层增厚困难,因而致密层厚度有所减小。

图5 不同氧气流量下MAO膜层的截面形貌 (a)0L/s;(b)0.010L/s;(c)0.014L/sFig.5 Cross section morphologies of MAO coatings with different oxygen flow (a)0L/s;(b)0.010L/s;(c)0.014L/s

2.5 微弧氧化膜相结构

图6 LY12铝合金微弧氧化膜的X射线衍射谱图 (a)0L/s;(b)0.010L/sFig.6 XRD patterns of MAO coatings on LY12 Al alloy (a)0L/s;(b)0.010L/s

2.6 微弧氧化膜耐腐蚀性能

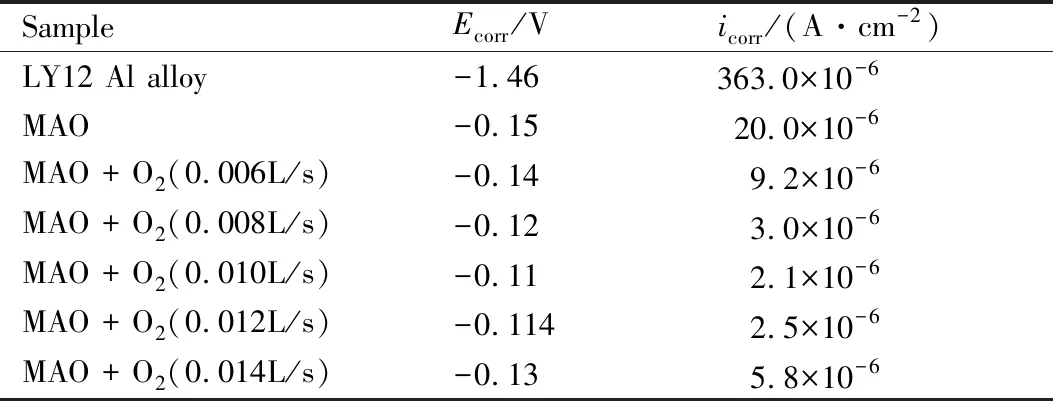

图7为LY12铝合金与微弧氧化膜的动电位极化曲线,表1为对应的自腐蚀电位和腐蚀电流密度。从图7可以看出,与基体铝合金相比,微弧氧化处理后的试样极化曲线整体左移,说明微弧氧化膜层可有效抑制阳极和阴极的极化过程。从表1可知,与未通氧微弧氧化膜层的腐蚀电流密度(约20μA/cm2)相比较,通入低流量(约0.006L/s)的氧气时,膜层的腐蚀电流密度(约9.2μA/cm2)明显减小;随着氧气流量继续增加至0.008L/s,腐蚀电流密度(约3.0μA/cm2)继续减小;当氧气流量增加到0.010L/s时,膜层的腐蚀电流密度最小(约2.1μA/cm2);而随着氧气流量继续增加至0.012L/s时,膜层的腐蚀电流密度(约2.5μA/cm2)略微增大;此后继续增加氧气流量至0.014L/s,腐蚀电流密度(约5.8μA/cm2)继续增大。可见,氧气流量影响微弧氧化膜层对基体铝合金的腐蚀防护能力。

图7 LY12铝合金与微弧氧化膜的动电位极化曲线Fig.7 Potentiodynamic polarization curves of the LY12 Al alloy and MAO coatings

SampleEcorr/Vicorr/(A·cm-2)LY12 Al alloy-1.46363.0×10-6MAO -0.1520.0×10-6MAO + O2(0.006L/s) -0.14 9.2×10-6MAO + O2(0.008L/s)-0.12 3.0×10-6MAO + O2(0.010L/s)-0.11 2.1×10-6MAO + O2(0.012L/s)-0.114 2.5×10-6MAO + O2(0.014L/s)-0.13 5.8×10-6

结合致密层厚度、膜层形貌和极化曲线分析可知,未通氧的微弧氧化膜致密层较薄,表面为疏松多孔的沙化层,因此与基体相比其耐蚀性提高有限。而将氧气流量调整至合理范围的通氧微弧氧化处理能促进膜层的烧结,增大致密层厚度,进而引起膜层自腐蚀电位的提高与腐蚀电流密度的减小,以此来增强膜层的耐蚀性能。区别于结构松散、内部存在较多孔隙的沙化层,致密层的存在可有效阻挡腐蚀介质的进入,为基体提供更为有效的防护,因此通氧微弧氧化制备的致密膜层,其耐蚀性与基体相比有较大提高。氧气流量为0.010L/s时,膜层的自腐蚀电位最大,腐蚀电流密度最小,与基体相比,其自腐蚀电位正移1.35V,腐蚀电流密度降低2个数量级以上,膜层发生腐蚀的倾向及腐蚀速率均显著降低,表现出良好的耐腐蚀性能。

3 结论

(1)采用微弧氧化技术在LY12铝合金表面制备微弧氧化膜层,膜层主要由α-Al2O3和γ-Al2O3组成。

(2)随着电解液组分浓度和电压的增大,膜层厚度呈现出先增大后减小的变化规律;膜层厚度随氧化时间的延长先增大后趋于稳定。

(3)氧气的通入可简化膜层主要生长元素氧等离子体的形成过程,促进氧化铝的生成。同时氧等离子体的助烧结作用能促进致密层的生长,避免“沙化”现象的发生,随着氧气流量的增大,致密层厚度呈现先增加后减小的规律。

(4)以微弧氧化膜层最大致密层厚度为评价指标,获得最优的工艺参数为:KF 105g/L、KOH 85g/L、NaAlO212g/L、电压110V、处理时间15min、氧气流量0.010L/s。在该条件下,可通过微弧氧化制备获得30μm厚的致密氧化膜,该膜层自腐蚀电位提高至-0.11V,腐蚀电流密度下降至2.1×10-6A/cm2,与基体相比降低2个数量级以上,膜层耐蚀性有较大提高。