激光选区熔化成形SiCP/AlSi10Mg复合材料工艺及性能研究

柯林达,薛 刚,朱海红,肖美立,邓竹君,成群林,曾晓雁

(1.上海航天精密机械研究所,上海 201600; 2.上海金属材料近净成形工程技术研究中心,上海 201600;3.华中科技大学 武汉光电国家研究中心,湖北 武汉 430074)

0 引言

碳化硅颗粒增强铝基复合材料充分结合了铝基体和碳化硅颗粒的不同优势,具有良好的导热、导电、耐磨、高低温性能,高比强度、高比模量、尺寸稳定性,以及热膨胀系数与半导体材料相匹配等优点,在航天器中有着广阔的应用前景[1-4]。目前,粉末冶金法、搅拌铸造法、挤压铸造法、喷射沉积法等工艺制备碳化硅颗粒增强铝基复合材料已较为成熟,这些技术所生产的零件已经在航空航天领域开始应用,如功率放大器热沉、控制器壳体、电子封装壳体等[5-6]。然而,这些制备碳化硅颗粒增强铝基复合材料的工艺复杂,且材料本身韧性差、脆性大、硬度较高,难以二次加工成形状及结构复杂的零部件,使得该材料零件制作周期长、价格昂贵,限制了该材料在许多工业领域重要场合的应用[7-8]。

激光选区熔化(SLM)成形技术作为最先进、发展速度最快的增材制造技术之一,采用高功率密度激光对粉末逐点、逐线、逐层熔化,从而获得高性能、致密度接近100%的零件。SLM成形技术具有无需模具、整体成形、加工工艺过程简单的特点,尤其适用于传统制造工艺难以直接加工成型的形状结构复杂的零部件,且因其生产周期短,材料利用率高,成型件综合性能优良,体现出了较大的技术优势[9]。GU等[10]利用SLM成形技术,制备了纳米TiC颗粒增强AlSi10Mg复合材料,针对材料熔池演变、致密化机制、耐磨性等技术基础做了初步研究。ZHAO等[11]利用悬浮液球磨工艺制备碳纳米管(CNTs)增强AlSi10Mg混合粉末后,通过SLM成形技术针对不同激光工艺参数对复合材料的致密度、表面质量、表面残余应力、组织形貌、相成分、硬度的影响及CNTs在SLM过程中的演变机制进行了研究。CHANG等[12]利用SLM成形技术,制备了SiC颗粒增强AlSi10Mg复合材料,针对不同的工艺参数及SiC颗粒尺寸对致密度、显微组织、耐磨性能等进行了研究。目前,针对SLM成形技术制备SiC颗粒增强AlSi10Mg复合材料的研究还不多,且拉伸力学性能研究的报道较少,需要进一步研究。因此,进一步开展针对碳化硅颗粒增强铝基复合材料的SLM成形工艺及力学性能的研究具有非常重要的意义。

本文主要利用华中科技大学自主研制的NRD-SLM-Ⅲ型设备(成形尺寸为250 mm×250 mm×300 mm),针对15%SiC/AlSi10Mg复合材料粉末开展了激光选区熔化成形工艺研究。对不同SLM成形工艺参数下复合材料的试样进行了致密度及显微组织检测,并测试了复合材料的显微硬度及室温抗拉强度,在最优参数下制备了复杂结构的薄壁零件。通过研究不同SLM成形加工工艺参数对复合粉体激光成形性能的影响规律,为最终获取组织和性能良好且可控的成形件提供了理论基础。

1 实验

1.1 原料

本实验所采用原材料为AlSi10Mg粉末(颗粒尺寸300目,球状)与SiC粉末(颗粒尺寸300目,不规则颗粒状),利用机械球磨混合法制备SiC/AlSi10Mg混合粉末。将原材料AlSi10Mg粉末与SiC粉末按质量比85∶15进行配比称量,将配比称量完成的混合粉末放入陶瓷罐中,并加入陶瓷球磨子,球料比5∶1。经过多次混合实验后,在设备转速为80 r/min、混粉时间为2 h的条件下,原始粉末基本混合均匀,并可保持原始粉末组分颗粒形貌和颗粒尺寸等特性。

1.2 实验方法

SLM成形15%SiC/AlSi10Mg复合材料,外形尺寸为15 mm×15 mm×10 mm,实验中所使用工艺参数见表1。试验样品经取样、粗磨、细磨、抛光后,在AE2000Met型光学金相显微镜下观察试样显微组织形貌。利用图像法进行致密度测试时,对所有试样取3个横截面,经打磨和抛光后,在光镜下对每个截面的整个区域中取12张照片,通过Image-Pro Plus 6.0软件分析图像,计算孔隙率,得到试样的致密度。利用Nova NanoSEM 450场发射扫描电子显微镜观察复合材料粉末、截面及断口的微观形貌。采用HVS-1000型数显显微硬度计测试试样的显微硬度,显微硬度测量时,采用200 g载荷与20 s保压时间,每间隔0.2 mm测量1次,测量过程中避开SiC颗粒。每个试样共测量20次,其平均值为试样显微硬度值。在所得的最佳工艺参数下,根据GB/T 228.1—2010制备了SiC增强AlSi10Mg复合材料拉伸试样,拉伸试样水平布置于基板。利用AG-100KN型材料高温持久性能试验机在室温下对试样进行拉伸实验。

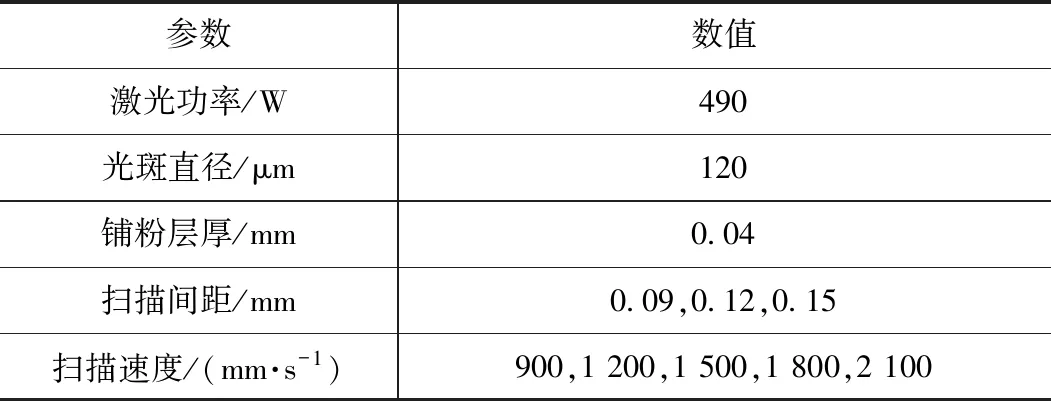

表1 实验中SLM成形加工工艺参数

2 结果与讨论

2.1 粉末形貌

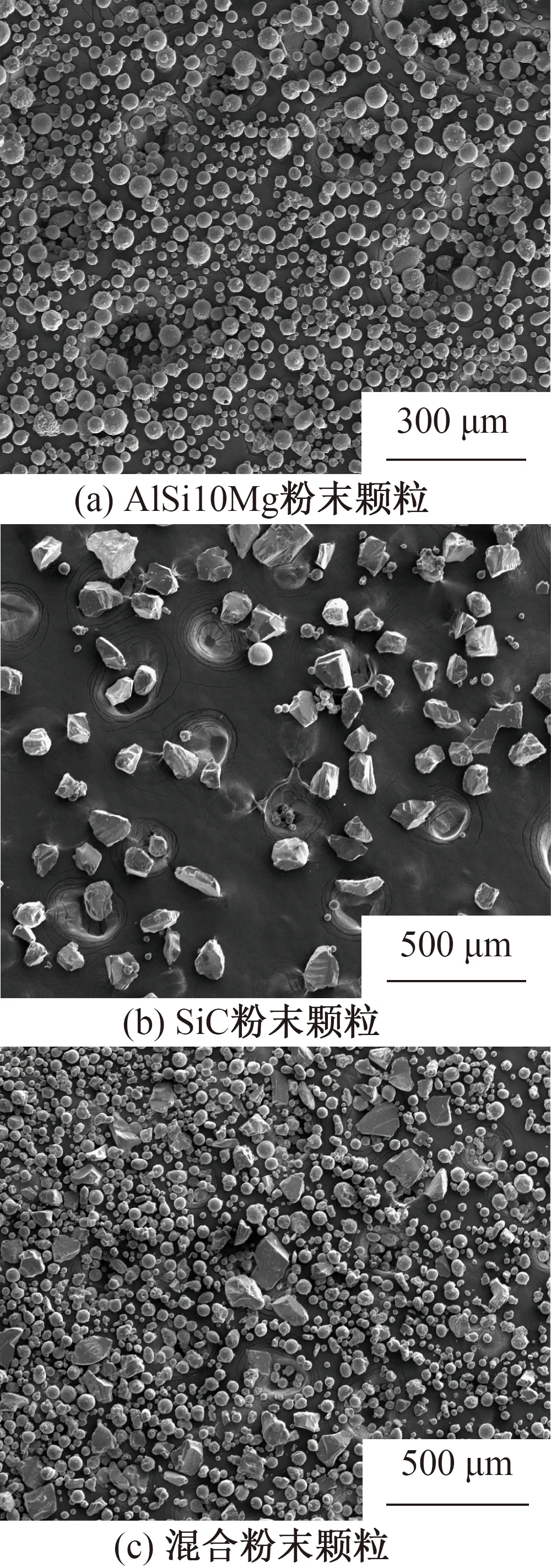

原材料粉末在扫描电镜下的典型形貌如图1所示,其中实验原材料粉末颗粒形貌如图1(a),1(b)所示。从图中可以观察到,AlSi10Mg合金粉末多数为球形,少数为椭球形,且粉末表面吸附有直径相差很大的细小球形颗粒,SiC颗粒呈多角不规则状并有尖锐的棱角。

通过机械球磨混合法得到的混合粉末如图1(c)所示。图中可观察到,两种粉末基本混合均匀,多角不规则状并有尖锐棱角的SiC颗粒分布于球状AlSi10Mg粉末中,且SiC颗粒尺寸大于AlSi10Mg颗粒,最大限度地保持了原始粉末组分颗粒形貌和颗粒尺寸等特性。

图1 原材料粉末在扫描电镜下的典型形貌Fig.1 Typical morphologies of raw powders underscanning electron microscope (SEM)

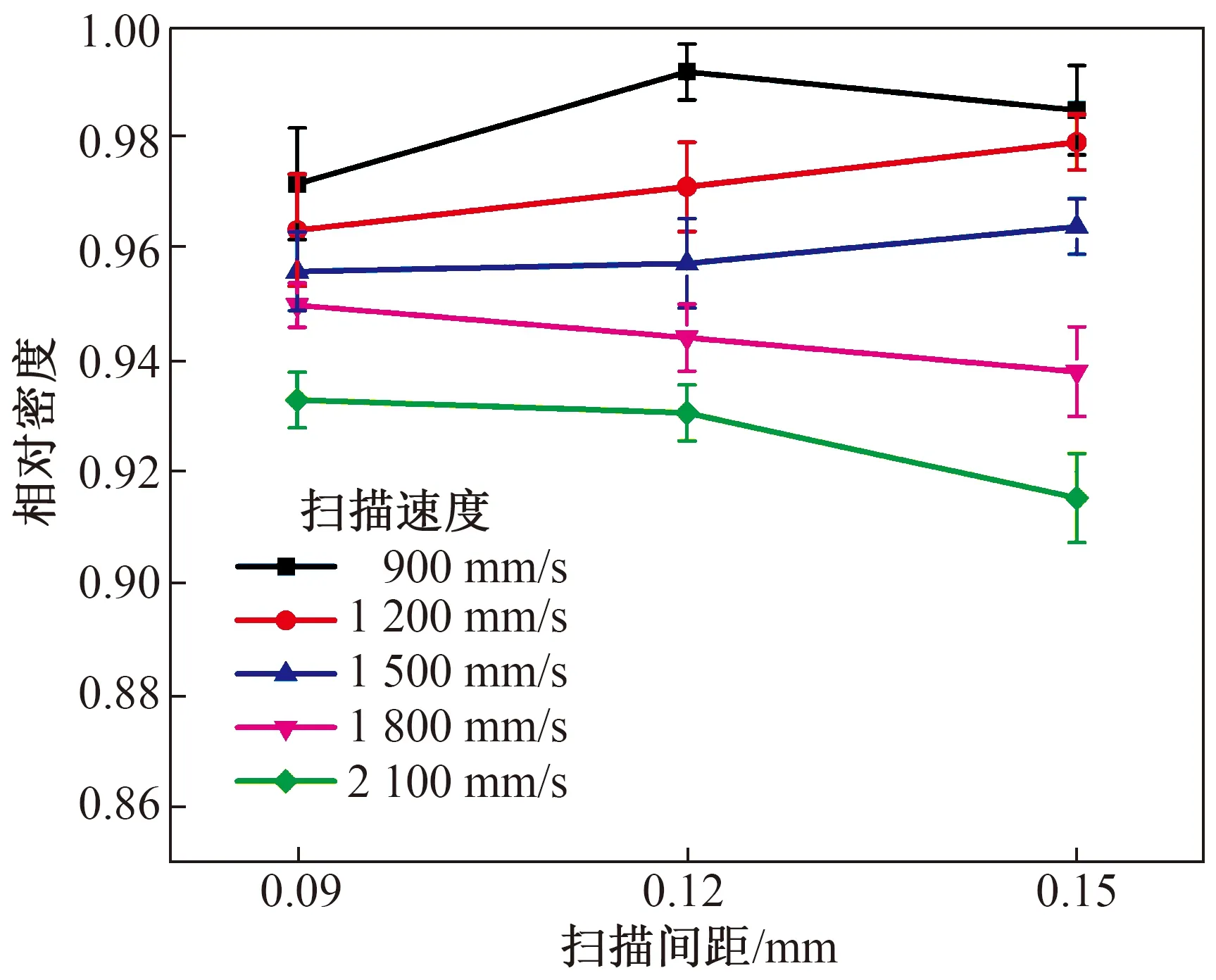

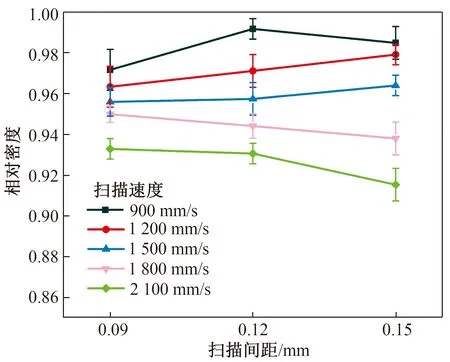

图2 试样相对密度随扫描速度与扫描间距变化的关系Fig.2 Density of specimens with different scanningspeed and scanning spacing

2.2 SLM成形工艺参数对致密度的影响规律

图2为激光功率490 W、铺粉层厚0.04 mm时,试样相对密度随扫描速度与扫描间距变化的关系。图中可见:当激光扫描速度从900 mm/s增加到2 100 mm/s,在不同的扫描间距下,复合材料相对密度均随之降低;但当扫描间距从0.09 mm增加到0.12 mm,在不同的激光扫描速度下,复合材料相对密度变化规律并不一致,即达到最大相对密度时的扫描间距不同;当激光扫描速度为900 mm/s,扫描间距为0.12 mm时,可得到较高相对密度,最大值达到99.1%。

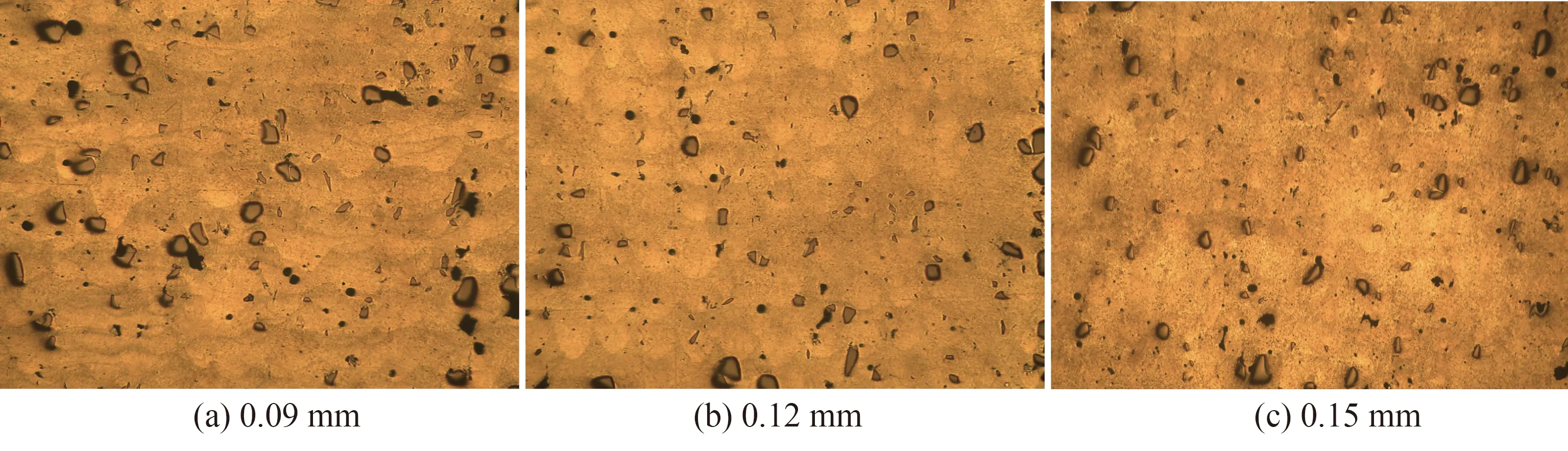

从图2中选取典型工艺参数,对应扫描速度900 mm/s,不同扫描间距下试样抛光后显微形貌如图3所示。从图3(a)中可见:当扫描间距0.09 mm时,试样中出现少量尺寸为80~120 μm的不规则孔洞及尺寸约10~40 μm的圆形孔等缺陷,导致试样致密度降低。随着扫描间距由0.09 mm增加至0.12 mm,基体中孔洞现象有所减少,试样组织较为致密,如图3(b)所示。由于搭接率(约42%)适中,熔化道之间的重熔与搭接稳定,成形试样表面基本没有出现不平整现象,相邻扫描线之间高度基本一致,保证逐层加工的稳定,成形较好,相对密度最高。从图3(c)中可见:当扫描间距增加至0.15 mm时,工艺孔、块状孔洞逐渐增多,试样致密度随之降低。

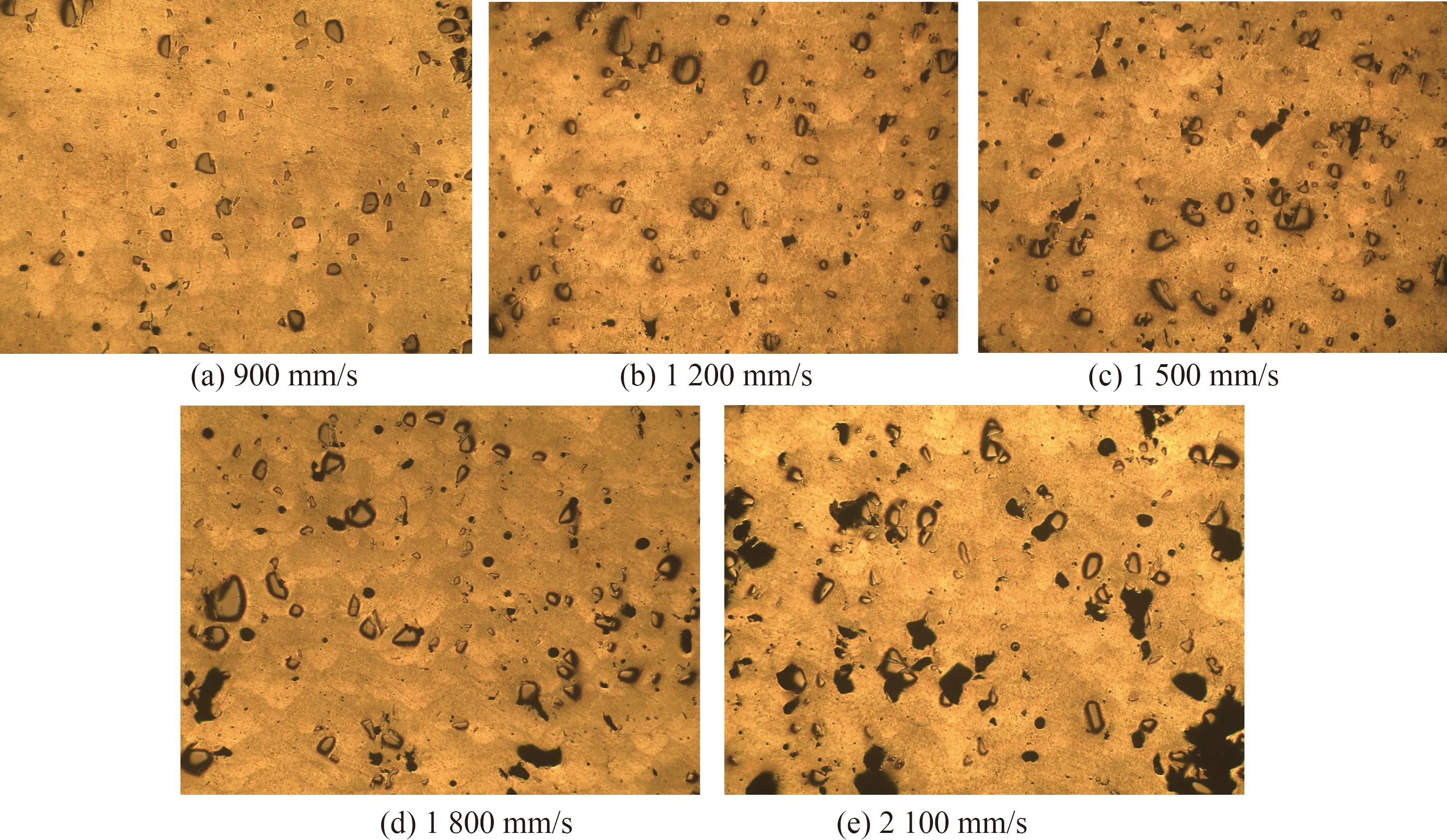

激光功率490 W、铺粉层厚0.04 mm、扫描间距0.12 mm时,在不同扫描速度下试样抛光后显微形貌如图4所示。图中可见,随着扫描速度升高,基体中孔洞、颗粒未熔等现象明显增多,试样致密度显著下降。当扫描速度达到1 800 mm/s以上时,如图4(d),4(e)所示,明显可见部分未熔的粉末、大块孔洞(110~160 μm)和少量工艺孔等缺陷。从图4(b),4(c)中可见:当扫描速度由1 500 mm/s降低至1 200 mm/s时,基体中已少见无大块孔洞、颗粒未熔等冶金缺陷。进一步降低扫描速度至900 mm/s,如图4(a)所示,仍存在少量工艺孔洞,但无明显其他缺陷,致密度较高。分析其原因,随着扫描速度降低,单位体积内复合材料粉末受激光辐照时间延长,实际吸收激光能量随之增大,熔池温度升高,粉末熔化量增大,液相停留时间变长,微熔池较稳定。因此,在该激光工艺参数条件下SiC增强体在AlSi10Mg液相中充分进行颗粒重排,SiC颗粒与AlSi10Mg液相的润湿性得到进一步改善,形成了相对稳定的熔化、润湿和凝固过程,最终获取较高的成形致密度[13-14]。

图3 扫描速度900 mm/s,不同扫描间距下SLM成形试样显微组织(OM)Fig.3 Micrographs of specimens with different scanning spacing at constant scanning speed of 900 mm/s

图4 扫描间距0.12 mm,不同扫描速度下SLM成形试样显微组织(OM)Fig.4 Micrographs of specimens with constant scanning spacing of 0.12 mm at different scanning speed

2.3 SiC/AlSi10Mg复合材料的激光选区熔化成形性能研究

2.3.1 工艺参数对SLM成形试样的显微硬度影响

利用HVS-1000型数显显微硬度计对试样进行了显微硬度的测试,图5为15%SiC/AlSi10Mg复合材料SLM成形试样不同扫描间距、扫描速度下显微硬度变化规律。图中可见,扫描间距、扫描速度对SLM成形试样显微硬度影响规律与试样相对密度变化关系类似。随着扫描速度的升高,显微硬度整体呈下降趋势。当扫描速度小于1 500 mm/s时,扫描间距0.12 mm的试样显微硬度最大,最大值可达198.7 HV0.2;当扫描速度升高至1 500 mm/s时,随着扫描间距的增大,试样显微硬度随之变大。同时与未添加SiC颗粒AlSi10Mg的SLM成形试样显微硬度(147HV0.2)[15]比较发现,15%SiC/AlSi10Mg复合材料的显微硬度有较大提高。

图5 不同扫描间距、扫描速度下试样显微硬度Fig.5 Microhardness of specimens with different scanningspacing and different scanning speed

在SiC颗粒增强AlSi10Mg复合材料SLM成形过程中,由于SLM快速熔化和凝固的特性,复合材料金属基体晶粒尺寸比传统方法制备的复合材料基体晶粒将更细小。与未添加SiC颗粒的铝合金比,由于SiC颗粒的加入,基体合金中Si相可以将SiC颗粒作为非均匀形核基底而形核长大,Si相得到细化[16-17]。同时,由于SiC增强颗粒对α-Al晶粒晶界迁移的钉扎作用,阻碍了晶粒的长大,细化了α-Al晶粒[18-19]。其次,SiC颗粒与Al合金的热膨胀系数差别较大,SiC/Al界面处将产生很大的热残余应力,基体中残余应力的松弛导致在界面处基体中产生高密度位错[20-22]。另外,当SiC颗粒增强AlSi10Mg复合材料承受载荷时,增强体与基体共同承受载荷,从而也达到强化作用。综上,SiC颗粒增强AlSi10Mg复合材料基体中的晶粒细小、高密度位错以及载荷传递等强化机制使得复合材料的基体强度明显高于相应的基体合金。

2.3.2 工艺参数对SLM成形试样的常温力学性能影响规律

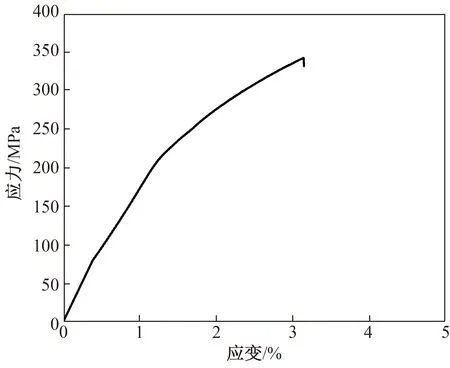

在激光功率490 W、铺粉层厚0.04 mm、扫描间距0.12 mm、扫描速度1 200 mm/s的条件下制备了15%SiC/AlSi10Mg复合材料SLM成型拉伸试样。利用AG-100KN型材料高温持久性能试验机在室温下进行了拉伸实验,实验中,拉伸速度1 mm/min,拉伸载荷5 kN。

拉伸断裂后断裂试样可见,断裂前没有明显的塑性变形,断口形貌是光亮的结晶状,断裂的宏观表面垂直于σmax方向,可以判断试样为脆性断裂。图6为常温拉伸应力-应变曲线。室温下复合材料试样屈服强度σ0.2为239.8 MPa,抗拉强度σb为341.9 MPa,延伸率δ为2.2%。根据文献[15],SLM成形AlSi10Mg试样的相对密度已达到99.96%,但加入SiC后相对密度仅为99.1%,基体存在一定数量的孔洞,导致拉伸强度更低,且基体中由于发生界面反应,生成了脆性物质,同时导致拉伸强度的降低。

图6 15%SiC/AlSi10Mg复合材料常温拉伸应力-应变曲线Fig.6 Stress-strain curve of 15%SiC/AlSi10Mgcomposites at room temperature

图7 15%SiC/AlSi10Mg复合材料常温拉伸实验后断口形貌Fig.7 Tensile fracture morphology of 15%SiC/AlSi10Mg composites at room temperature

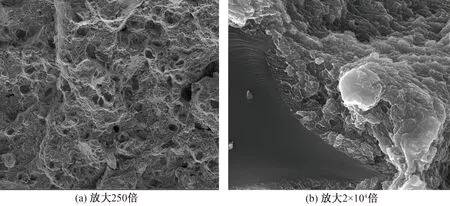

图7为15%SiC/AlSi10Mg复合材料试样经过常温拉伸实验测试后断口形貌。图中可见:断口在宏观(低倍)上看较平坦,表现为脆性断裂;韧窝数量少且呈不规则状,留在断口中的SiC颗粒分布较均匀且与基体结合牢固。

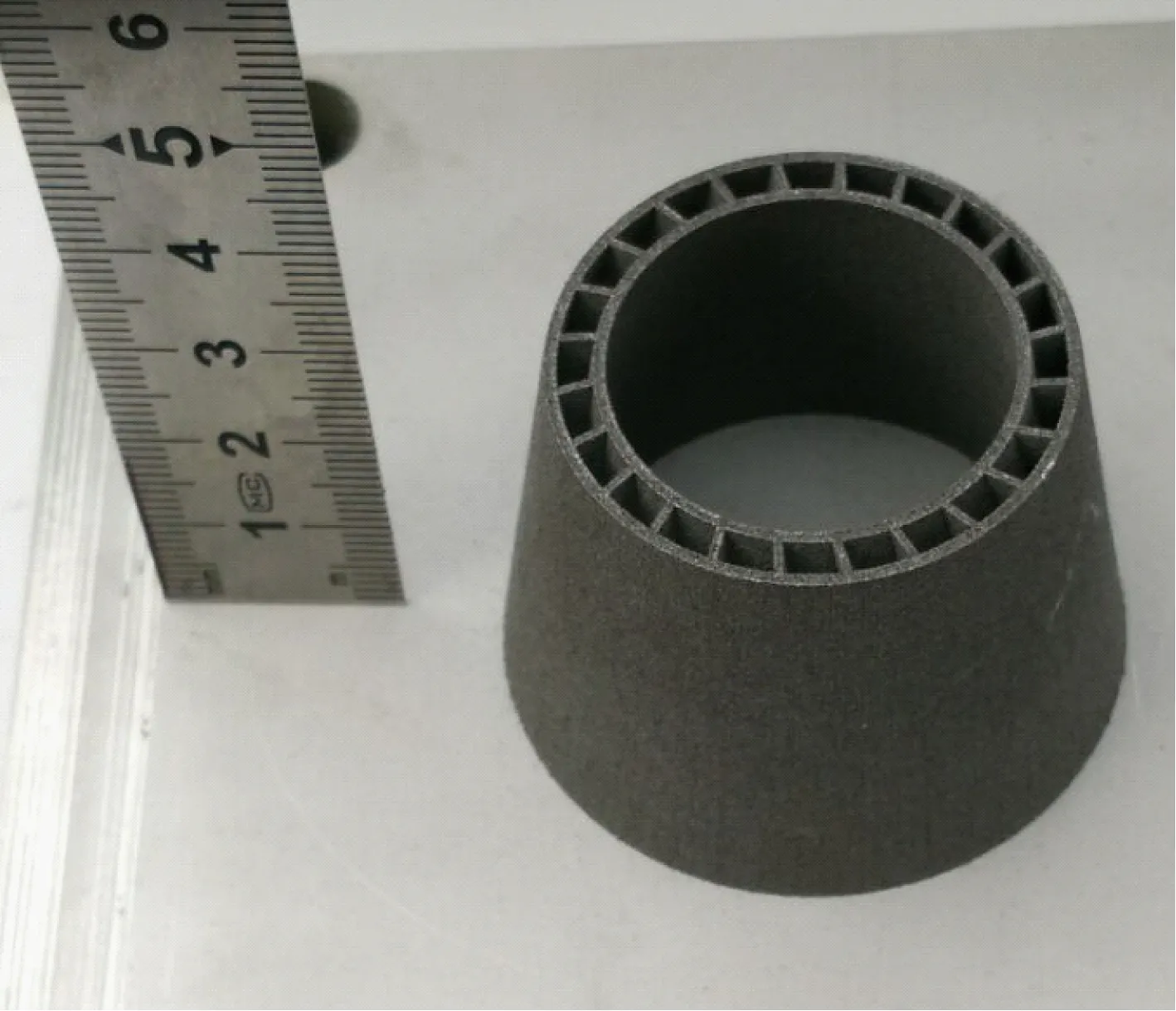

综合以上实验数据,可以得到目前最佳SLM成型工艺参数如下:激光功率490 W,铺粉层厚0.04 mm,扫描速度900 mm/s,扫描间距0.12 mm。在该工艺参数下,15%SiC/AlSi10Mg复合材料试样致密度最高,显微硬度达到最大。在该最佳工艺参数下利用15%SiC/AlSi10Mg复合材料粉末制备了含内流道结构的圆台体,如图8所示。该圆台体尺寸精度高,表面光滑平整,无明显缺陷。

图8 SLM成形15%SiC/AlSi10Mg复合材料圆台体零件Fig.8 15%SiC/AlSi10Mg composite circular truncatedcone manufactured by SLM

3 结论

本文利用SLM成形技术,实现了SiC颗粒增强AlSi10Mg复合材料的制备,研究了不同工艺参数下复合材料致密度、显微组织、显微硬度的变化规律,并成功制备了光滑无缺陷的复杂薄壁零件。研究表明:随着扫描速度的增大,基体中孔洞、未溶颗粒等缺陷逐渐增多,导致致密度随之下降,而扫描间距对致密度的影响规律不明显,其中试样相对密度最高可达到99.1%。在最佳成形工艺条件下,SiCP/AlSi10Mg复合材料综合力学性能良好,显微硬度最大可达198.7 HV0.2,抗拉强度为341.9 MPa。本研究为SLM成形SiC颗粒增强AlSi10Mg复合材料的工程实践应用提供了理论基础和实验依据。下一步将结合现有实验,通过对温度场分布、界面化学反应、化学元素烧损的分析等,就提高复合材料致密度及综合性能开展进一步研究。