高强耐热稀土镁合金研究进展

杨力祥,肖 旅,周海涛,田 莹,李 飞,曾小勤,孙宝德,李中权

(1.上海航天精密机械研究所,上海 201600; 2. 上海市先进高温材料及其精密成形重点实验室,上海 200240;3.上海交通大学 轻合金精密成型国家工程研究中心,上海 200240)

0 引言

在镁合金中添加稀土元素能提高合金的室温强度、高温强度、高温蠕变抗力,改善合金的铸造性能、耐蚀性能,使稀土镁合金(Mg-RE)系合金具有较高的高温强度、优良的抗蠕变性能、良好的耐热和耐蚀性能,并在航空航天、国防军事、交通运输、电子通讯等领域得到广泛应用[1-9]。

稀土元素在镁合金中具有独特的物理冶金和化学冶金性质,如晶体结构与镁元素类似,大部分稀土元素的原子半径与镁相差小于15%,电负性变化范围大。其核外电子结构有利于提高基体的电子云密度,活性高,易与合金元素发生反应,故稀土元素具有净化熔体[10-11]、细化组织[12-13]、提高力学性能和耐蚀性能等特点[14-17]。

1 稀土镁合金研究历史进程

稀土镁合金的开发大致经历了4个阶段[7,18-22]。

第1阶段,20世纪30年代。在该时期,人们发现在镁铝合金中加入稀土可提高合金的高温性能。1937年,HAUGHTION等[23]进行了富铈稀土(Mg-MM)的研发工作,进而开发了AM6型合金,将其应用于BMW-801D飞机发动机,该型合金在第二次世界大战前期得到广泛应用。实际应用后发现,这类合金具有一个很大的缺陷,即晶粒粗大,特别是在铸造大型样品和复杂零件时,易产生裂纹,使其在使用上受到一定限制。

第2阶段,20世纪50年代。随着Mg-Nd,Mg-Th系相继发展,人们发现在Mg-RE合金中加入Zr元素可有效细化合金晶粒。1949年,美国DOW公司[24]发现稀土对镁合金耐热性能的影响按La,Ce,Nd顺序变大。1951年,美国DOW公司又发现含有钕镨混合稀土镁合金具有更好的高温力学性能[25]。1952—1958年,Mg-Th系合金表现出更高的蠕变抗力和更强的高温力学性能,但Th元素具有发射性,阻碍了其应用和发展[26-27]。SAUERWALD等[28]研究发现,Zr在不含Al,Mn的Mg-RE合金中可同其他合金元素一起加入,明显细化合金晶粒,改善合金的综合力学性能,从而开发出EK系(Mg-RE-Zr)合金。Zr细化合金晶粒的作用解决了稀土镁合金的工艺问题,真正为耐热稀土镁合金的研究和应用奠定了基础。

第3阶段,1960—1980年。在该时期,Mg-Y被重点研究,这是在开发耐热稀土镁合金方面的又一重要发现。1960年,GIBSON等[29]率先开展Mg-Y合金的研究,随后苏联研究人员开始重点研究Mg-Y合金的热力学问题[29-30]。英国研究人员以此为基础,对Mg-Y-Nd基合金进行了深入研究,开发出一系列高强耐热的WE系合金。WE54合金在室温和高温下的抗拉强度、疲劳强度、蠕变性能可与铸造铝合金相媲美。改良后的WE43合金,虽然强度略有下降,但伸长率得到提高,被用于赛车及McDonnell Douglas MD500直升机的变速器壳体中。

第4阶段,从20世纪90年代开始。在该时期,Mg-HRE(重稀土)合金被重点研究[31]。重稀土(Yb除外)在镁中的固溶度为10%~28%,与轻稀土相比,重稀土固溶度大,且固溶度随温度的降低迅速下降,具有较好的固溶及沉淀强化作用。近年来开发的Mg-Gd,Mg-Sc系列合金,无论是拉伸性能还是蠕变性能都超过以往的耐热稀土镁合金。

20世纪90年代,中国提出了新的稀土镁合金开发计划,先后启动了国防973、国家863等重大项目,有效带动了稀土镁合金产业的发展[32-34]。经过近十年的努力,上海交通大学、重庆大学等在高强度镁合金方面取得了突破性进展,上海交通大学研制的铸造镁合金JDM4在室温下的抗拉强度为410 MPa,屈服强度为300 MPa,伸长率为2.3%[3];重庆大学对耐热镁合金在民用方面的应用进行了卓有成效的工作[35];中南大学、中国科学院金属研究所、中国科学院长春应用化学研究所、湖南大学、哈尔滨工程大学、东北大学、四川大学、西南交通大学、吉林大学、山西银光镁业、富士康集团、中国第一汽车集团公司、南京云海镁业、上海航天精密机械研究所等单位在含稀土镁合金设计、研发、应用等方面都开展了大量工作。

2 高强耐热稀土镁合金研究现状

Y,Gd,Nd,Sc等稀土元素具有良好的固溶及析出强化作用,这些Mg-RE合金具有优异的高温力学、抗蠕变和耐热性能。这些稀土元素在Mg中的固溶度呈高温高固溶、低温低固溶状态,这将促使沉淀相的析出,析出强化作用明显,析出相还具有高熔点、高热稳定性。Mg-RE合金是典型的可通过热处理沉淀强化的耐热镁合金系。其中,Mg-Y和Mg-Gd是目前高温力学性能、抗蠕变性能和耐热性能最优的镁合金。

2.1 Mg-Y系

Y元素在镁合金中强化作用最好、应用最广泛,是当前研究最深入的元素之一。Y元素在Mg中固溶度呈高温高固溶、低温低固溶状态,在共晶温度566 ℃时,固溶度质量分数为12.47%,随着温度降低,固溶度指数降低,这将促使沉淀相的析出,析出强化作用明显。Mg-Y系是典型的可通过热处理沉淀强化的镁合金系,主要有Mg-Y-Nd,Mg-Y-Sm,Mg-Y-Gd等系合金。

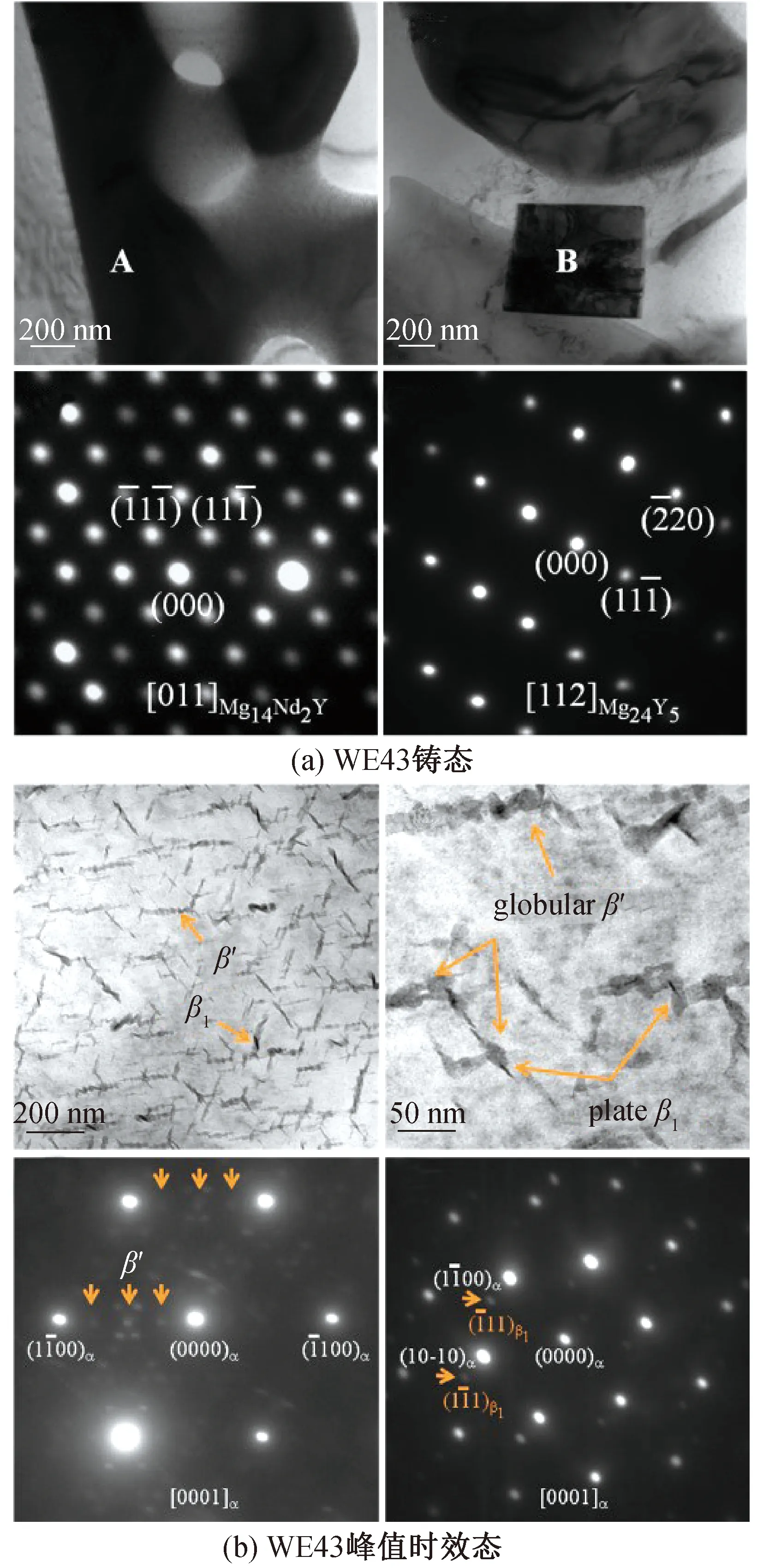

WE43和WE54是Mg-Y系的典型合金(成为分别为Mg-4Y-2Nd-1-HRE-0.6Zr,Mg-5Y-2Nd-2HRE-0.6Zr),具有良好的综合高温、低温力学性能。WE43最新研究表明:在力学性能方面,时效态(T6)下,抗拉强度(UTS)为274 MPa,屈服强度(YS)为215 MPa,延伸率为3.4%;在组织形貌方面,铸态组织中有Mg14Nd2Y和Mg12Y5相,如图1(a)所示[36-37]。经过固溶(525 ℃,8 h)和峰时时效(250 ℃,16 h)处理后,形成大量尺寸为10~20 nm球状和1~3 nm碟状析出相,如图1(b)所示。大量弥散、细小的析出相有助于提高合金的力学性能和高温蠕变抗力。

图1 WE43铸态、峰值时效态组织的明场透射形貌和选区衍射照片Fig.1 TEM bright field images of phases in as-cast WE43alloy and TEM bright field images of peak-aged alloy

研究人员在WE43和WE54为基础上,开发了不含重稀土的新型Mg-Y系合金。NING等[38]发现Mg-4Y-3Nd-0.5Zr的高温力学性能、蠕变抗力比WE43,WE54都要高,如图2所示[16-17]。这是因为Zr细化晶粒,起到细晶强化作用;同时在时效过程中析出纳米尺度、热稳定性高的析出相,底心单斜的Mg12NdY相和面心立方的Mg14Nd2Y相起到沉淀强化作用。

图2 Mg-4Y-3Nd-0.5Zr与WE43,WE54高温力学、蠕变性能对比Fig.2 Alloy tensile strength of WE43 and WE54 andcreep curves of Mg-4Y-3Nd-0.5Zr and WE43

2.2 Mg-Gd系

Gd元素在镁合金中的固溶度最大,与Y元素相比具有更突出的固溶和时效强化效果。Gd元素在Mg中固溶度呈高温高固溶、低温低固溶的状态。当共晶温度为548 ℃时,固溶度质量分数高达23.49%,而在200 ℃时,固溶度质量分数仅为3.82%,这将促使沉淀相的析出,析出强化作用明显。上海交通大学、重庆大学等对Mg-Gd,Mg-Gd-Y,Mg-Gd-Zn,Mg-Gd-Ag系合金进行了系统研究。

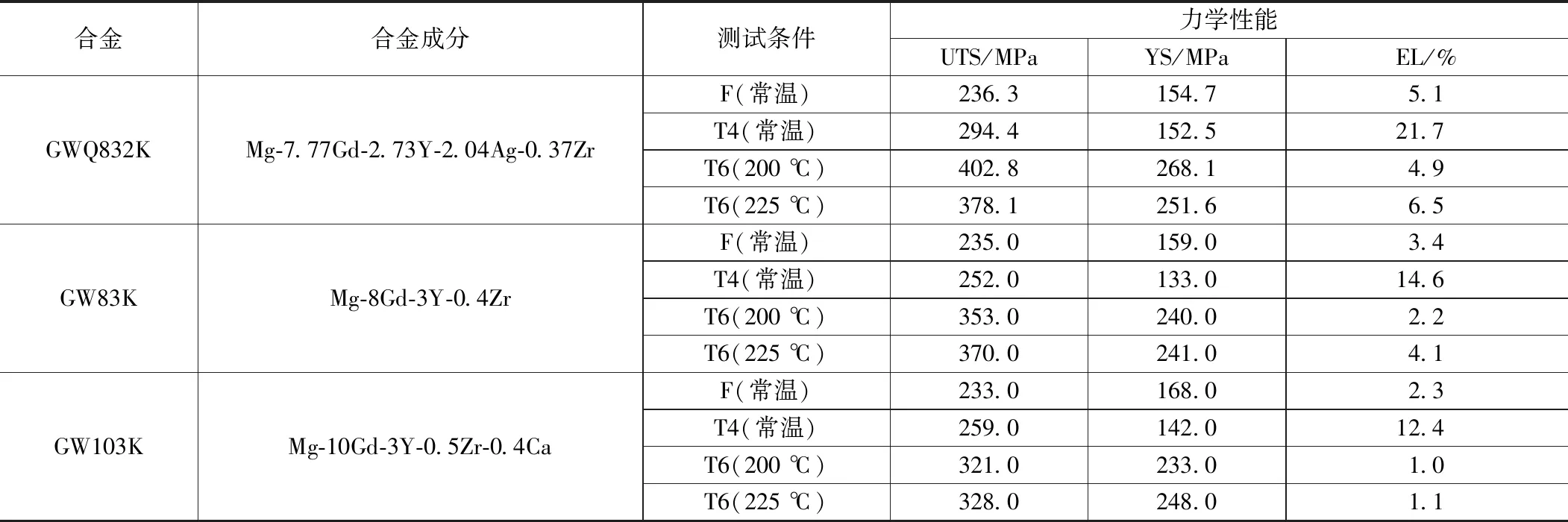

上海交通大学等研发出了4个JDM系列牌号的高性能稀土镁合金,性能见表1[3, 39-40],另外3个典型的合金性能见表2[3, 39-40]。表中:UTS为抗拉强度;YS为屈服强度;EL为延伸率;T6为时效态;T4为固溶态;F4为铸态。

表1 上海交通大学的JDM系合金

表2 上海交通大学典型稀土镁合金

重庆大学在民用镁合金方面开展了大量研究,也开发出了一系列新型镁合金,典型牌号合金性能见表3[41],VW92M铸造镁合金的UTS>350 MPa,YS>250 MPa,EL>10%,在相同强度下相比国外同类合金延伸率提高了近2倍。

表3 重庆大学开发的镁稀土合金

FU等[42]对比各类稀土镁合金系发现,常温力学性能由高至低排序为Mg-Gd(Y)-Ag>Mg-Gd(Y)-Zn>Mg-Gd-Y/Sm/Nd>Mg-Y-Nd(WE series)>ZK61>Mg-Nd>AZ91>Mg-Sn。Mg-Gd(Y)-Ag和Mg-Gd(Y)-Zn系合金是目前强度最高的镁合金体系,这是因为Ag和Zn的加入会促使基面和柱面同时产生析出相,起到协同强化的作用。

2.3 国内外Mg-REs合金性能对比

国内外针对Mg-REs合金开展了大量研究,现今应用较多的铸造稀土镁合金在室温下的性能统计见表4[15]。其中,JDM4和GWQ832K[43]采用重力铸造方法,通过固溶时效(固溶温度520 ℃,6 h;时效200 ℃,32 h)处理后得到性能极高的稀土镁合金。

目前针对Mg-REs合金的研究存在以下问题:1)高强耐热镁合金的铸造工艺性研究一直没有被重视,拥有性能良好的高强耐热镁合金,但无法有效应用到产品上,故应考虑材料最终的成形性。2)重稀土资源短缺且成本高,阻碍了Mg-RE系合金进入民用市场,故亟需开发低稀土、非稀土元素,以替代稀土元素的新型镁合金。

表4 国内外铸造稀土镁合金

3 合金设计原则

3.1 合金元素的选择

合金元素的选择原则如下:高温高固溶度、低温低固溶度,析出强化作用明显;低扩散速率,以免过时效或促进位错滑移。可选合金元素主要有轻、重稀土(Y,Ce,La,Nd,Gd等)、碱土(Ca,Sr等)和第IV和V主族(Si,Sn,Sb等)等。Mn加入可降低其他合金元素的固溶度;Nd因其低固溶度(2.6%,550 ℃),在晶内和晶界处析出细小的稳定相;Gd具有更高的固溶度,为实现析出强化作用,Gd的质量分数必须大于4%。Nd和Gd混合后,大大降低了Gd的固溶度,促进析出强化作用,同时改善了显微缩松倾向。在Mg-Nd-Zr合金中,随着Nd的质量分数的增加,峰时抗拉强度会增大并达到顶峰,过后强度会下降。Zr元素主要起细化晶粒的作用。

3.2 高强耐热镁合金设计

稀土合金元素与镁形成高熔点、热稳定的第二相,且在镁基体的柱面和基面同时产生,以实现基体、晶界、细晶强化等效果;高表面活性的合金原子填充晶界处的晶格空位,改善晶界附近的组织结构;在基体内形成弥散粒子或低扩散速率的溶质,以降低空位和溶质原子在镁中的扩散速率,阻碍晶粒长大,细化晶粒;合金元素还具有异质形核和抑制晶粒生长的作用。合金元素对第二相的影响最为重要,不仅可形成高熔点、热稳定的第二相,同时固溶于其他第二相后,会影响第二相的熔点、形貌和分布,改变第二相与基体的位向关系。

4 合金设计新思路

4.1 “固溶强化增塑”的合金设计新思路

潘复生[41]提出调控原子固溶同步改善强度、塑性、阻尼性能的新机制和合金设计新思路,并针对镁六方结构滑移系少的本质特性,发现固溶原子提高基面滑移阻力的独特作用,一方面减小非基面滑移阻力与基面滑移阻力的差异,启动非基面滑移,增加位错可移动通道,提高塑性和阻尼性能;另外通过固溶强化作用提高合金强度,从而实现强度、塑性、阻尼性能同步提高。CRSS影响的计算结果表明:Mn是提高塑性较好的元素。新合金系在强度改善的情况下塑性显著提高,有高强低塑(Mg-Gd-Y-Mn),中强中塑(Mg-Zn-Mn,Mg-Sn-Al)和高塑低强(Mg-Al-Mn)。未来将通过基面固溶强化增塑方法(析出促进非基面滑移)达到UTS>500 MPa,EL>10%,中长期目标则要达到UTS>600 MPa,EL>10%。

4.2 高、低稀土镁合金强韧性设计与开发

曾小勤等[44]针对高、低稀土镁合金提出了新的设计与开发方法。高稀土含量的镁合金可调控三角分布的棱柱面片状析出相β′,阻碍位错滑移,提高合金强度,析出相的高温稳定性也有效拓宽了其应用。低稀土含量的镁合金可采用表面机械研磨处理结合后续热处理方法,得到表面含有纳米晶,中心含有孪晶的梯度组织,利用细晶强化和孪晶强化提高合金强度。

4.3 低稀土总量、多元合金耦合强化设计

针对溶质百分比较低的铸造镁合金,通过理论模型预测合金性能,指导设计混杂合金元素体系,实现多元耦合强化[45]。从高强、耐热的机理出发,针对各类合金元素的强化特征进行组合,同时需考虑合金元素间的相互和协同作用,得到高强、耐热性能最优组合的镁合金。

4.4 集成计算材料工程设计

该设计将变革材料研发模式,实现从原子到零部件(器件)的快速研发。LUO[46]提出材料的热、动力学计算模拟和实验结果形成的正反馈机制将大大促进材料的研发,缩短先进金属结构材料的研发周期,降低研发成本。

5 结束语

高强耐热镁合金材料体系仍为Mg-Gd体系,亟需解决同步提高强度和塑性的矛盾,即如何有效控制长程堆垛有序(LPSO)、γ′相和β′相的分布、晶粒细化和杂质含量。“固溶强化增塑”的合金设计、“高、低稀土镁合金”的强韧性设计与开发、“低稀土总量、多元合金”耦合强化设计,以及集成计算材料工程(ICME)等是合金设计的新思路,为新型镁合金的开发指明方向。另外,镁合金铸造工艺性应被重视,即合金设计时需综合考虑力学性能和铸造成形性,需在超大熔体处理和大型复杂薄壁构件充型与缺陷控制等方面开展研究。