泡沫镁的制备及应用前景

袁源平,陈 舸,陈乐平,周 全

(1. 南昌航空大学 航空制造工程学院,江西 南昌 330063; 2. 上海航天精密机械研究所,上海 201600)

0 引言

泡沫金属的首次成功制备由SOSNICK[1]于1948年完成,他在铝中加入汞,制得了泡沫铝。自那以后,泡沫金属因密度小,比强度、比刚度高,阻尼性能、吸能性能好等优势而引起了国内外学者的关注。近年来,国内外对泡沫材料的研究日渐火热,但大部分研究针对的是泡沫铝材料,而对于密度更小、部分性能更优的泡沫镁材料的研究则较少。国内对泡沫镁的研究起步较晚,开始于20世纪80年代,发展至今还多停留在不同孔隙率泡沫镁的制备和性能测试上,很少着眼于泡沫镁的应用。为方便学者对泡沫镁材料进行研究,本文主要介绍了泡沫镁的几种重要性能、制备方法,并对泡沫镁的应用前景进行了展望。

1 泡沫镁的性能

泡沫镁是一种性能优异的新兴材料,结构特殊,基体中分布着大量连通或不连通的孔洞,不但具有良好的力学性能,还可用作功能材料。作为一种泡沫金属,与实体金属镁相比,泡沫镁密度低,能量吸收率好,吸声和隔音性能好,比表面积大,强度高,阻尼减振性好。与泡沫铝相比,泡沫镁密度低,在追求轻量化的航天领域有广阔的应用前景,泡沫镁的阻尼性能和电磁屏蔽性能比泡沫铝好,比强度和比刚度也比泡沫铝高。

1.1 阻尼性能

泡沫镁结构具有潜在的耗能机制,其组织结构不均匀,内部存在许多孔隙,具有很高的内耗指标,可作为一种新的轻型高阻尼材料使用。封伟民[2]对具有不同孔隙率的泡沫镁和AZ91合金的阻尼性能进行测试,发现泡沫镁阻尼性能比AZ91合金好,当达到一定应变量后,随着应变量的增加,泡沫镁阻尼值的增速大于AZ91/SiC复合材料,相同应变量下,泡沫镁阻尼值大于AZ91/SiC阻尼值。

1.2 吸能性能

泡沫镁具有优良的能量吸收性能和抗冲击性能。泡沫镁受压时,先是孔壁发生弯曲变形,随后孔洞开始坍塌,最后密实化。此过程中,泡沫镁表面的塑性变形要比实体金属的塑性变形大。泡沫镁可吸收大量的压缩能量,吸能性能好。泡沫镁具有较低的屈服应力和较长的应力平台,可作为良好的缓冲吸能材料使用。郑照彬[3]对开孔泡沫镁的吸能性能进行了研究,发现开孔泡沫镁的吸能性能和孔隙率有关,其能量吸收能力随孔隙率的增大而降低。XIA等[4]对闭孔泡沫镁的吸能性能进行了研究,得出了相同结论,即随着孔隙率增大,泡沫镁的吸能性能降低。

1.3 电磁屏蔽性能

泡沫镁的电磁屏蔽性能非常好。多孔结构使泡沫镁材料具有大的比表面积。当电磁波辐射到泡沫镁时,电磁波需要在泡沫镁内部孔洞中经过多次反射,这会造成能量大量消耗。因此,相比于实体金属镁,泡沫镁的电磁屏蔽性能极好,且在屏蔽高频电磁波方面效果显著。

1.4 其他性能

泡沫镁比表面积大。声波与泡沫镁材料接触面积大,作用面积大,传播过程中发生的反射多,产生的能量损耗也大。泡沫镁有利于声波的吸收,吸声性能好。泡沫镁的机械性能与松质骨相近,适于作为一种生物医学材料替代人骨起作用。泡沫镁的机械性能与孔隙率,以及孔洞的形态尺寸、分布与结构有关。

2 泡沫镁制备方法

因泡沫镁材料具有诸多优良性能,故国内外对于泡沫镁合金的研究越来越重视。现有的泡沫镁制备方法多种多样,主要包括渗流铸造法、熔模铸造法、粉末冶金法、熔体发泡法等。

2.1 渗流铸造法

渗流铸造法是一种常见的制备泡沫镁材料的方法。首先将水溶性盐颗粒制成带有孔隙的预制体放入铸型中,然后在压力下浇入熔融的金属镁或镁合金,使金属液渗入预制体孔隙并填充,待其冷却后取出,得到毛坯件,再进行机加工得到需要的形状后,取出水溶性盐颗粒,得到带有孔隙的泡沫镁铸件。使用此方法得到的泡沫镁孔隙结构即为水溶性盐颗粒堆积成的预制体结构,因此可通过控制预制体的结构来有效控制所得到的泡沫镁合金孔洞的大小和分布。此方法制备工艺简单,制得的泡沫镁孔隙均匀,适合制作尺寸较大的泡沫镁材料。此外,该方法在压力下制备泡沫镁材料,使得泡沫镁结构间的结合更紧密,力学性能较好。但渗流过程中镁或镁合金金属液易被氧化,从而引起燃烧甚至爆炸,因此该方法对设备和制备过程中的安全防护要求较高。

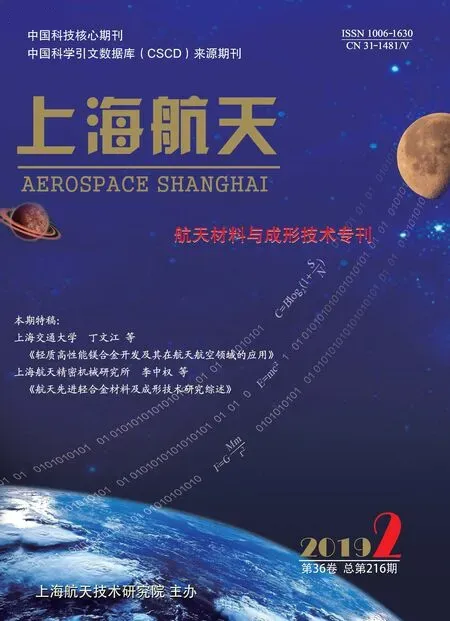

NaCl是广泛用于制备泡沫铝的一种水溶性盐颗粒,但并不适用于制备泡沫镁,原因在于NaCl具有很强的腐蚀性,而镁活泼性很强,易被氧化腐蚀,因此必须寻找其他材料来制成预制体。徐建辉等[5]分别选用NaCl和MgSO4作为填料,制备了通孔泡沫镁材料,在选用MgSO4作为填料时发现镁基体被腐蚀程度明显降低,并制备了孔隙率大于70%、孔径小于1.4 mm的泡沫镁材料。此方法虽然解决了镁基体腐蚀问题,但MgSO4溶解时间仍较长,且高压下熔融状态的镁易发生燃烧甚至爆炸,需通入保护气体。WANG等[6]选用盐-面粉混合料作为填料,采用熔体渗透法制备出了高纯度、高质量的开孔泡沫镁。采用渗流铸造法制备的泡沫材料如图1所示[6]。图1(a),1(b)分别是孔隙率为64%的泡沫镁的场发射扫描电子显微镜(FE-SEM)图像和Mg质量分数为84.73%、O质量分数为15.27%的泡沫材料的能量弥散X射线谱(EDS)剖面。使用该方法制备的泡沫镁材料采用盐-面粉混合物作为填料,易于成形。该方法利于控制泡沫镁孔隙结构和力学性能,可按照不同要求制备孔隙结构和性能不同的泡沫镁材料。此外,面粉易溶解,清理方便,可缩短制备周期。因此,该方法是制备高质量泡沫镁材料的一种有效方法。

图1 渗流铸造法制备的泡沫材料Fig.1 Foamed material prepared by seepage casting

2.2 熔模铸造法

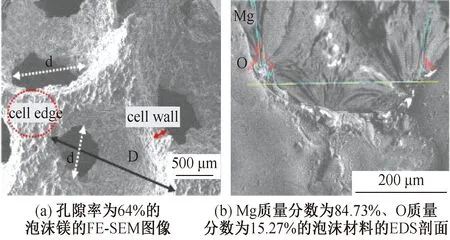

熔模铸造法的工艺原理是将带有三维连通结构的泡沫海绵置于具有需要制备的泡沫镁材料形状的容器中,加入耐火性能好的浆料进行填充,待浆料干燥硬化后进行焙烧,使泡沫海绵分解,将其清理去除,得到具有三维连通结构的铸型,再浇入镁金属液,待其冷却凝固后去除,得到需要的泡沫镁材料。MUKAI等[7]使用AZ91镁合金,采用熔模铸造法制备出了开孔泡沫镁材料。该材料试样如图2所示[7],其密度仅为0.05 g/cm3,屈服强度为0.11 N/mm2。

图2 熔模铸造泡沫镁合金试样Fig.2 Sample of foamed magnesiumalloy for investment casting

此法可通过控制泡沫海绵的结构制得孔隙均匀、孔隙率高的泡沫镁合金。但此法也存在一些缺点,相比于渗流铸造法,熔模铸造法操作复杂且困难,铸型制作过程复杂、周期长,且浇注后浆料难以清理。目前浆料主要采用生石膏,为方便清理,可在石膏中加入盐,或者使用MgSO4代替生石膏作为浆料。此外,浇注金属液需要预热、抽真空等步骤,操作复杂,成本较高,浇注时石膏如果坍塌,还会导致夹杂缺陷,加大清理难度。

2.3 粉末冶金法

粉末冶金法是将镁或镁合金粉与造孔剂均匀混合并压制成致密的预制体,将其放入容器中加热烧结,待造孔剂受热分解并溶解后去除造孔剂,即制得带有孔隙结构的泡沫镁材料。常用的造孔剂有尿素和MgCO3。

HAO等[8]以镁粉为基体材料,尿素为造孔剂制备了不同孔径的泡沫镁试样。该试样宏观形貌如图3所示[8]。图中:3个泡沫镁试样的孔径尺寸由左向右依次为0.75,1.25,1.75 mm。

图3 不同孔径尺寸的泡沫镁试样宏观形貌Fig.3 Macroscopic morphology of foamed magnesiumsamples with different pore sizes

郭权芬[9]使用尿素作为造孔剂,改变原料和工艺参数,采用粉末冶金法制备了开孔泡沫Mg-6Al合金,其孔隙率为30%~70%,平均孔径约为1.1 mm,平均圆度值为0.75,孔壁厚度约为100~300 μm。REDDY等[10]以NH4HCO3粉末为原料,采用粉末冶金烧结法制备了孔隙率为40%~45%的泡沫镁单晶石支架材料,并对其进行有限元模拟,模拟结果与实验结果拟合较好。

使用粉末冶金法制备泡沫镁操作简便,制作周期远比熔模铸造法短,清理也更简便,可通过控制造孔剂的含量和颗粒大小来控制泡沫镁孔隙结构大小和孔隙率等,制得孔隙均匀的泡沫镁材料。但用此法制备的泡沫镁材料一般孔隙率较低,孔隙范围较窄,且使用MgCO3作为造孔剂时,受热分解产生的CO2会腐蚀镁基体。

2.4 熔体发泡法

熔体发泡法是目前使用较普遍的一种制备泡沫镁的方法。它需要在合适的温度下向经一定处理后的熔融金属镁或镁合金中加入发泡剂,发泡剂受热后分解,在金属液内产生大量气泡,待金属液冷却凝固后即制得带有大量孔隙结构的泡沫镁材料。目前使用较多的发泡剂为CaCO3,MgCO3等碳酸盐。在制备过程中,为防止气体过快逸出,常加入增粘剂来减缓气泡逸出,以保证泡沫镁的孔隙率符合要求,同时通过搅拌等方法来保证孔隙的均匀性。

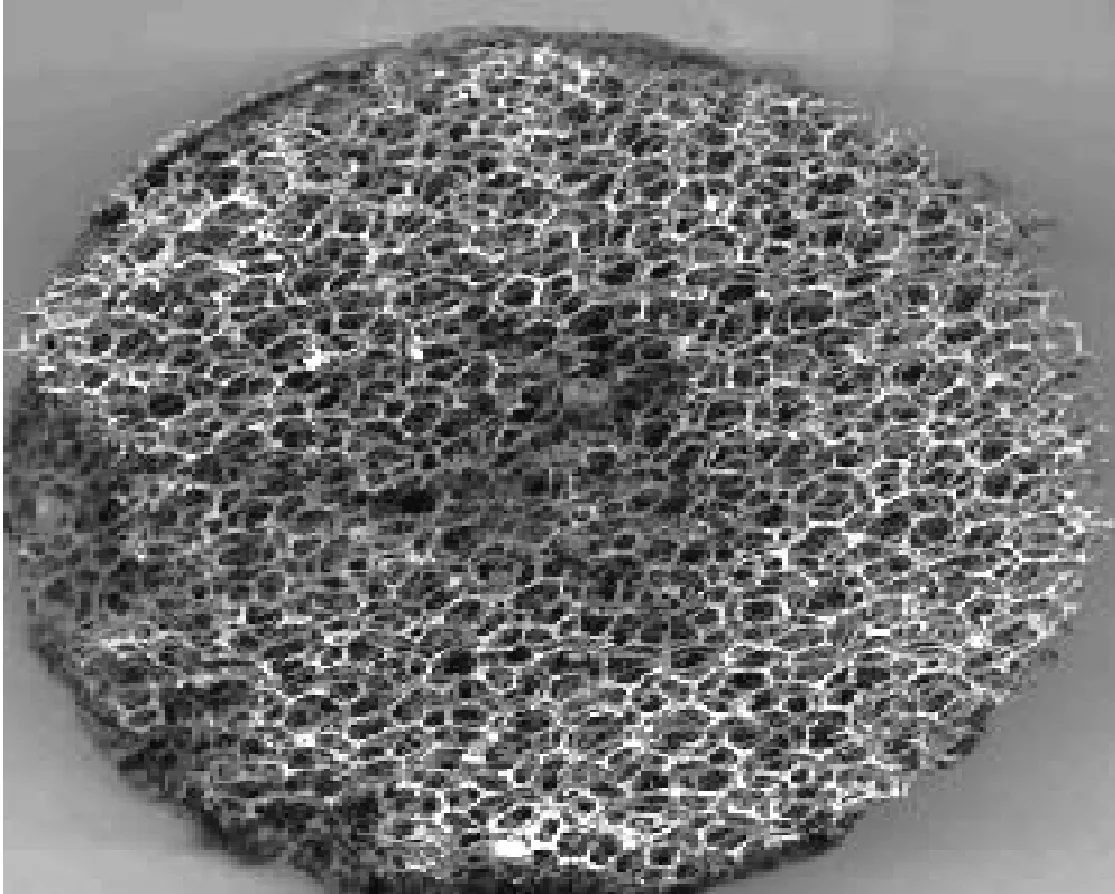

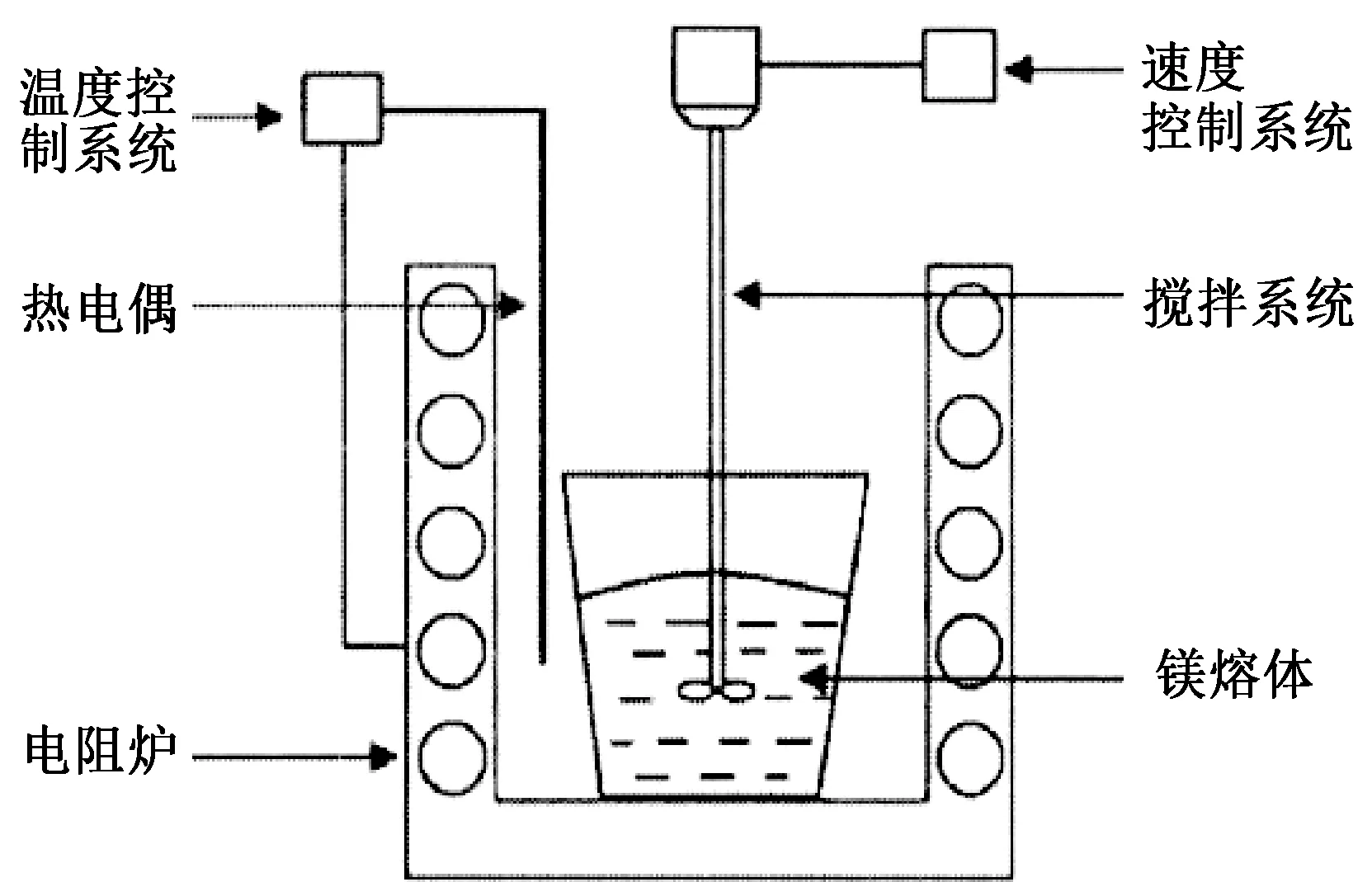

双子昱等[11]选用Ca粒为增粘剂,经包覆后的CaCO3粉末为发泡剂,制备出了低密度、高孔隙率的闭孔泡沫镁材料。该材料试样如图4所示[11]。张铭显[12]选用MgCO3为发泡剂,SiC为增粘剂制备泡沫镁,观察发现:当发泡剂加入量不超过1.5%,增粘剂加入量不超过15%时,泡沫镁的密度随发泡剂和增粘剂加入量的增加逐渐减小,超过时,泡沫镁的密度有所增大;泡沫镁合金的密度随发泡剂粒度的增大先减小后增大,随发泡温度的提高逐渐减小,发泡剂粒度为250 μm时,密度最小;泡沫镁合金孔隙的尺寸随发泡温度的升高或发泡剂粒度的增大逐渐增大。周全等[13]研究了用两步法制备泡沫镁合金的工艺,并考察了发泡剂、增粘剂和Al加入量对泡沫镁合金结构的影响。芦国强[14]采用熔体发泡法制备了泡沫镁合金,比较了不同工艺下制得的泡沫镁材料,发现采用Ca和SiC复合增粘效果较好,并总结出了该条件下的最佳工艺参数。该实验所用装置如图5所示[14]。

图4 泡沫镁试样及其截面Fig.4 Foamed magnesium sample and its cross-section

图5 熔体发泡法制备泡沫镁实验装置Fig.5 Experiment equipment of melt forming method

采用熔体发泡法制备泡沫镁材料通常难以控制发泡速度、孔隙结构、孔隙均匀度等,为解决这个问题,XIA等[15]采用改进的熔体发泡法制备了含CMs的镁基复合泡沫材料,CMs的加入使气泡数量增加,孔隙减小,孔结构更均匀,孔隙率更可控。

与前3种方法相比,使用熔体发泡法制备泡沫镁操作简便,发泡效果较好,成本较低,制作周期短,可用于批量生产,但发泡过程中影响因素较多且难以控制,泡沫镁制品质量不稳定,高孔隙率泡沫镁较难通过该方法制得。

2.5 其他方法

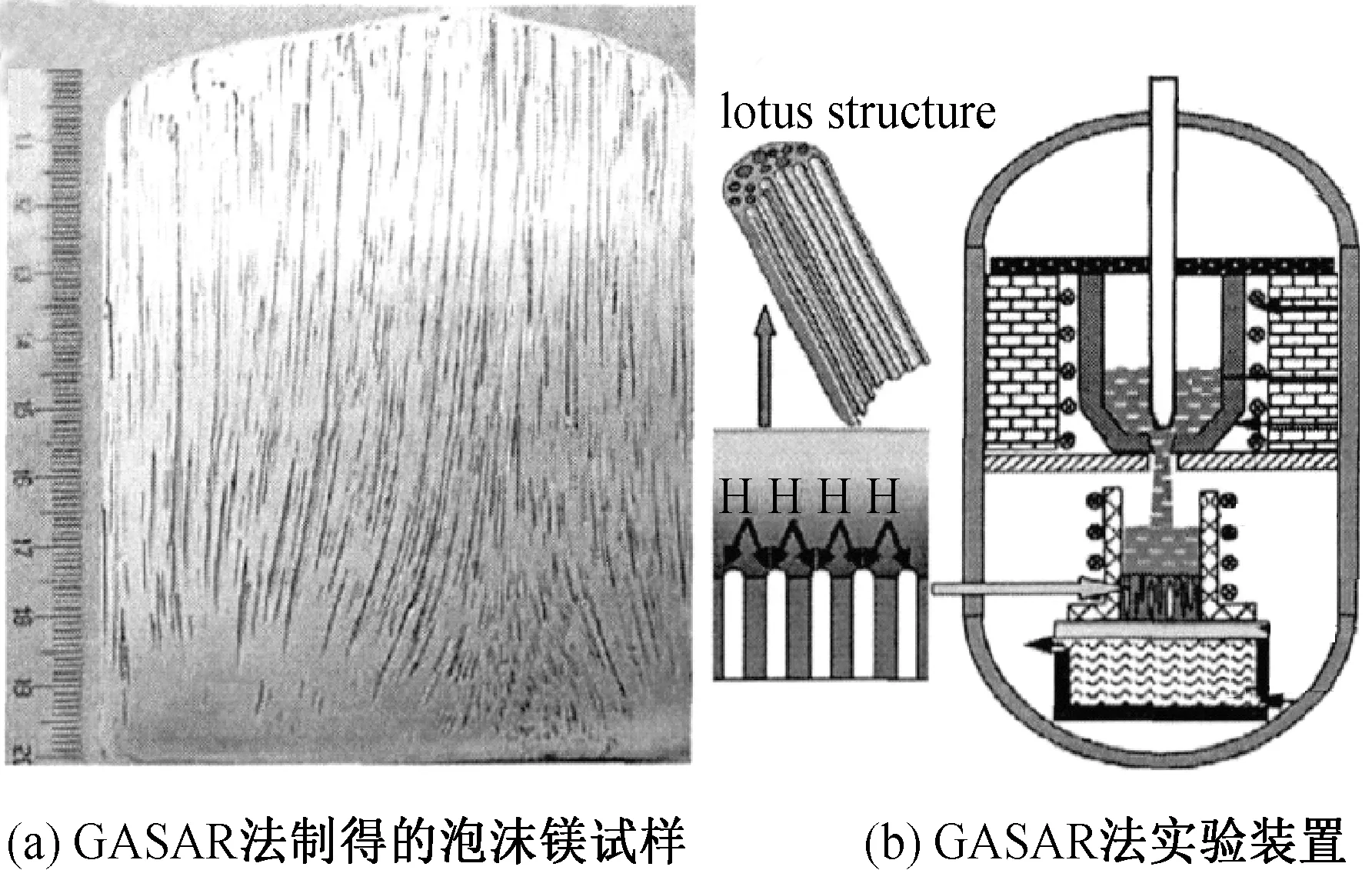

金属-气体共晶定向凝固(GASAR)法也是制备多孔金属材料的一种重要方法,最早由乌克兰科学家Shapovalov提出。利用该方法制备泡沫镁时,将镁或镁合金在高压氢中熔化,并使氢在熔体中达到饱和,再将金属液浇入水冷铸型中进行定向凝固,凝固过程中,过饱和的氢会沿一定方向析出,从而在得到的铸件中产生按一定方向排列的孔洞,得到泡沫镁材料。使用GASAR法制得的泡沫镁试样和GASAR法实验装置如图6所示[14]。此外,中国科学院长春应用化学研究所还以膨胀珍珠岩与镁合金作为原料,用真空吸铸法制备出轻体镁合金-珍珠岩泡沫复合材料。AIDA等[16]采用烧结溶解法制备了泡沫镁,发现在不同烧结温度下,随空间支架数量的增加,泡沫镁的孔隙率逐渐增大,密度逐渐减小,并在630 ℃下制备了密度为0.61 g/cm3、孔隙率为64.7%、抗压强度为5 MPa的泡沫镁材料。

图6 GASAR法制得的泡沫镁试样与实验装置Fig.6 Lotus-type formed magnesium fabricated byGASAR and experiment equipment

3 泡沫镁的应用前景

目前,国内外有关泡沫镁材料的研究越来越热门,制备泡沫镁材料的方法逐渐成熟,泡沫镁材料的应用前景也开始引起广泛关注。泡沫镁具有许多特殊性能,是一种应用前景极好的金属材料。本文主要介绍泡沫镁材料在航空航天、生物医学、散热器、汽车等领域的应用前景。

3.1 航空航天

在航空航天产业,泡沫镁材料有着广阔的应用前景。泡沫镁密度小,性能较好,既能用作结构材料,又能用作功能材料,可取代其他比其密度大的纯金属或合金应用于航天器上,大大减轻航天器的重量,降低发射成本。泡沫镁多孔的结构使其具有良好的阻尼、吸能特性,可用来制作防振座椅。载人飞船在发射和回收过程中,冲击振动非常强,对航天员身体伤害极大。使用泡沫镁材料制作的防振座椅可大大减轻对航天员的伤害。泡沫镁因其内部充满相互连通或不连通的孔隙结构,故受压时塑性变形比实体金属大得多,可有效吸收振动过程中的能量。此外,航天器返航着陆时回收舱舱底与地面撞击,产生的冲击能量很强,可利用吸能性能良好的泡沫镁制作航天器回收舱的舱底,缓冲着陆时的冲击,或将泡沫镁制成夹层结构填充在蒙皮间。泡沫镁还具有很好的隔音和散热性能。可在飞机发动机周围包覆一层泡沫镁隔板或直接用泡沫镁制作发动机外壳,这样既能降低发动机的噪声,又能加快散热。

3.2 生物医学

泡沫镁的仿生性能很好,可用作生物医学材料。镁合金是一种生物降解性能很好的材料,有很好的生物相容性能和生物吸收性能。泡沫镁的孔隙结构与人骨类似。可通过控制泡沫镁的孔隙结构使其与人骨组织相匹配,植入人体代替人骨。通常高纯度开孔泡沫镁材料的生物相容性和力学性能较为符合植入条件,因此相对于熔体发泡法、金属-气体共晶定向凝固法等方法,采用熔体渗透法制备的泡沫镁材料更适合用作生物医学材料,尤其是前文提到的使用盐-面粉混合料作为填料的熔体渗透法,可调控性很强,可根据不同需求制备不同结构的泡沫镁生物医学材料。但泡沫镁的易腐蚀性能限制了其发展,AGHION等[17]对使用粉末冶金法制备的泡沫镁进行了耐蚀性测试,发现泡沫镁极易被腐蚀,因此如要应用于生物医学,则需要进行涂层处理。RA等[18]以AZ31镁合金为基体进行阳极涂层处理,制备了一种可降解的泡沫镁材料并对其进行测试,测试结果表明该材料适合用于生物医学。

3.3 散热器

泡沫镁的散热性能也很好,已开始被研究用来制作计算机、发光二极管(LED)等设备的散热器。王芳等[19]研究了用泡沫镁合金制作的LED散热器的散热性能,发现在自然对流条件下,在一定的孔隙率范围内,散热器的导热率和热扩散系数随孔隙率的增大而下降,其散热效果降低。

3.4 汽车

在汽车产业,泡沫镁材料也逐渐得到应用。泡沫镁材料具有良好的吸能性能,可用于制作汽车上需要缓冲减振的零部件。德国将通过粉末冶金方法制备的泡沫镁材料设计成夹层架构用于汽车上。这种夹层架构外壳坚硬,强度高,内部有泡沫镁材料,受到撞击时可有效利用泡沫镁材料的吸能性能,减轻对乘客的伤害。此外,泡沫镁材料吸声性能优异,可有效应用于隔音场所,如作为公路、地铁的隔音板等。

4 结束语

泡沫镁是一种具有诸多良好的特殊性能的材料,制备方法较多,应用前景广阔,可用作一种新型航天材料。本文介绍了泡沫镁材料的阻尼性能、吸能性能、吸声性能、电磁屏蔽性能、力学性能等几种主要性能;简述了渗流铸造法、熔模铸造法、粉末冶金法、熔体发泡法、定向凝固法等几种重要的泡沫镁材料的制备方法;分析了泡沫镁在航天器、生物医学、散热器、汽车等领域的应用前景。目前,国内外对泡沫镁材料基本还停留在研究阶段,较少有应用实例。但随着国内外对泡沫镁研究的不断深入,泡沫镁材料势必得到广泛应用。后续将对泡沫镁材料进行改性研究,并逐步将泡沫镁材料应用于生产生活。