激光选区熔化成形Ti6Al4V合金的热处理组织演变机理

胡富国,柯林达,肖美立,韩远飞,吕维洁

(1. 上海交通大学 金属基复合材料国家重点实验室,上海 200240; 2. 上海金属材料近净成形工程技术研究中心,上海 201600; 3. 上海航天精密机械研究所,上海 201600)

0 引言

激光选区熔化(SLM)技术采用精细聚焦光斑快速熔化预置的金属粉末,通过逐层铺粉、逐层熔化凝固堆积的方式,理论上可直接获得任意形状,以及具有完全冶金结合的复杂零件,致密度可接近100%,成形精度为20~50 μm,是一种极具发展前景的增材制造技术,其应用范围已拓展到航空航天、医疗、汽车、模具等领域[1-7]。目前应用最成熟的SLM加工材料是Ti6Al4V合金,这是一种性能优良的经典(α+β)双相钛合金。采用SLM技术制造的Ti6Al4V部件处于沉积态时,综合材料性能无法达到同类锻造产品的标准[8]。虽然其极限抗拉强度可达1 200~1 300 MPa,甚至更高,但其塑性和韧性较低,在某些情况下其断裂伸长率低于5%,这与沉积态的微观组织中存在大量针状马氏体有密切关系[9]。SLM所特有的高冷却速率(大约105K/s)导致了这种亚稳相的形成,这决定了材料的特殊力学性能。

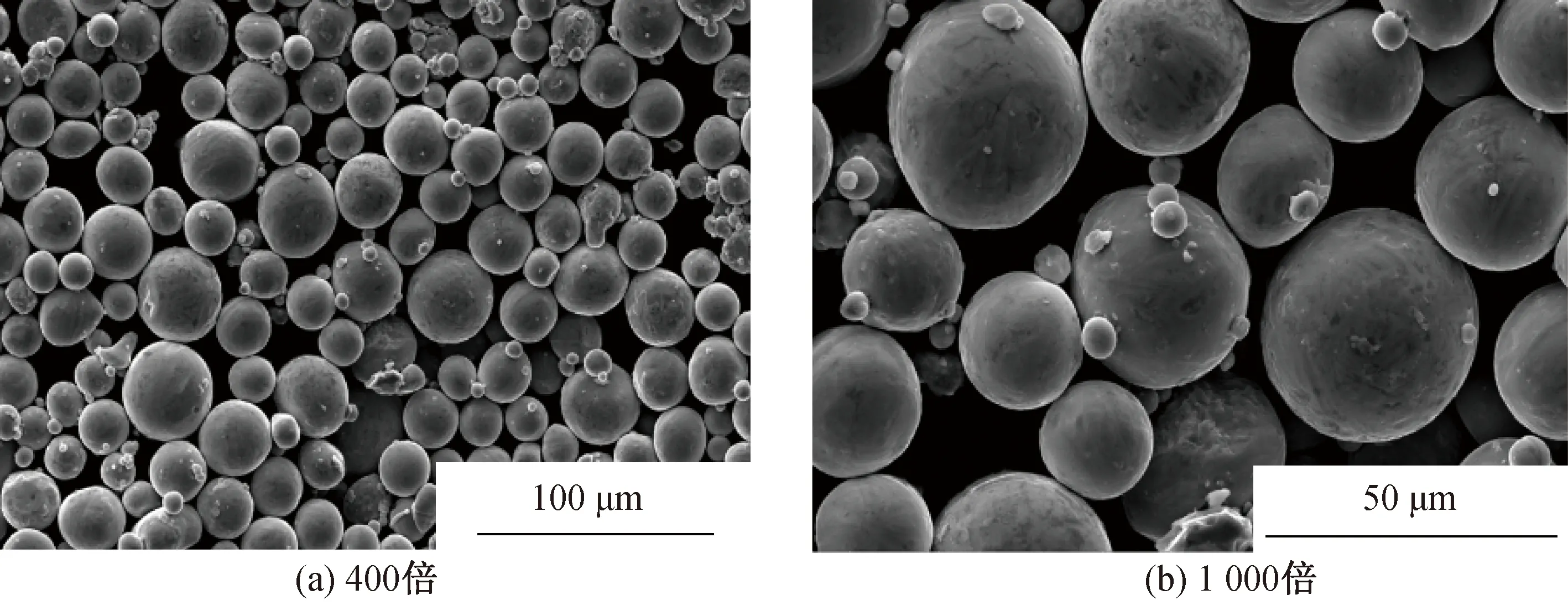

图1 Ti6Al4V合金粉末微观形貌Fig.1 Scanning electron microscope(SEM)images of Ti6Al4V powder

热处理是改善SLM构件综合性能的有效途径之一,即通过组织调控得到材料的强度、延展性和疲劳性能的最佳组合。与热成形技术相比,SLM技术的特点是残余应力较大,它的热处理方法也必然区别于热机械加工(TMP)等传统方法[10-11]。因此,众多学者相继开展热处理策略的研究,以优化机械性能[12-16]。研究发现,对Ti6Al4V成形构件进行热处理后,组织由α′马氏体转变为魏氏体组织,这使材料表现出比沉积态样品更好的延展性,但更好的延展性通常对应强度的大幅下降。因此,选择在(α+β)两相区进行固溶处理,得到综合性能更好的片层组织,同时采用时效处理消除固溶处理产生的淬火α′相[16]。GERRIT等通过对固溶温度区间(SSTR)的不断尝试,在高固溶温度区间(900 ℃以上)使马氏体碎裂和球化,获得更多的等轴α初生晶粒,再通过时效处理(750 ℃)进一步细化晶粒,成功在SLM部件中得到了双态组织,材料的综合性能较好[17],但其转变机制尚未明确。因此,为有效调控快速凝固组织,提升材料力学性能,需深入阐述沉积态到热处理态的组织转变机理。然而,相关研究还较少,也未聚焦在位错的复杂网络、孪晶的密集分布对组织转变的影响上,缺乏直接证据来验证其所涉及的相变过程。因此,对上述问题进行进一步的研究具有重要意义。

本研究采用了固溶时效双重热处理改变沉积态组织,测试材料的微观组织和力学性能,深入研究α′马氏体、α相和β相在热处理过程中的转变机理,在此基础上,提出Ti6Al4V合金凝固组织相变过程中的不同类别α′马氏体的相变机理。

1 试验

1.1 试验原材料粉末

本研究采用的材料主要为气雾化技术制造的Ti6Al4V合金粉末,粉末粒径≤50 μm,其化学成分见表1。粉末表面较为光滑,球形度高,无粘连现象,流动性较好,如图1所示。为减少沉积层中气孔的产生,需要在试验前去除Ti6Al4V合金粉末中的水分,将粉末放置在真空干燥箱中进行120 ℃/5 h的干燥处理。

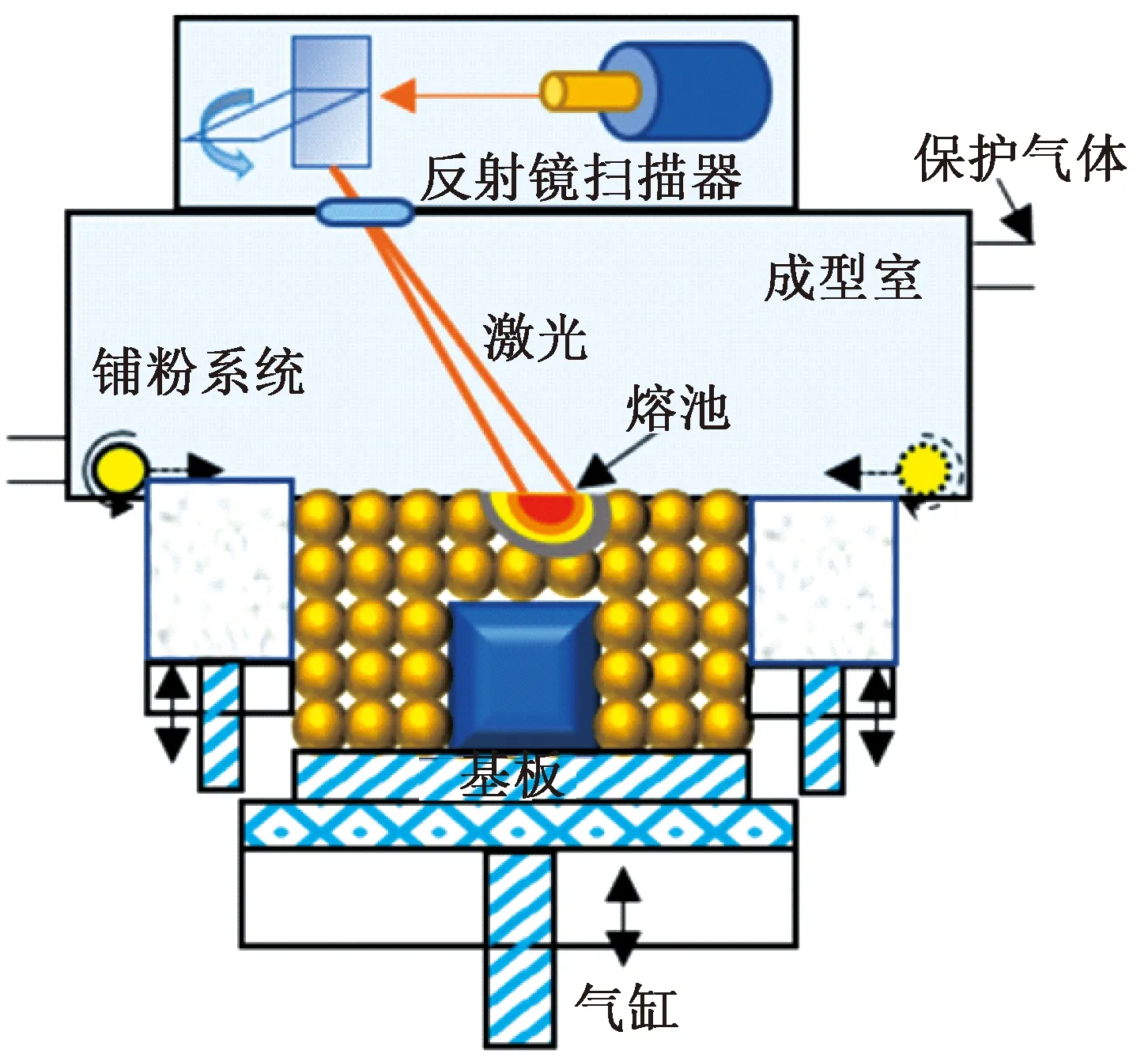

表1 Ti6Al4V 合金粉末化学成分

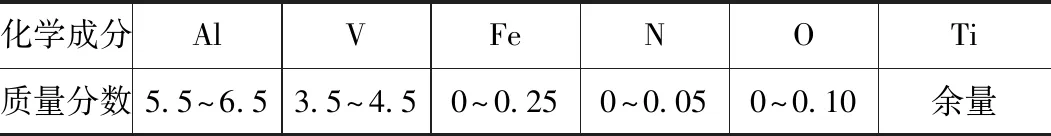

1.2 SLM工艺和热处理

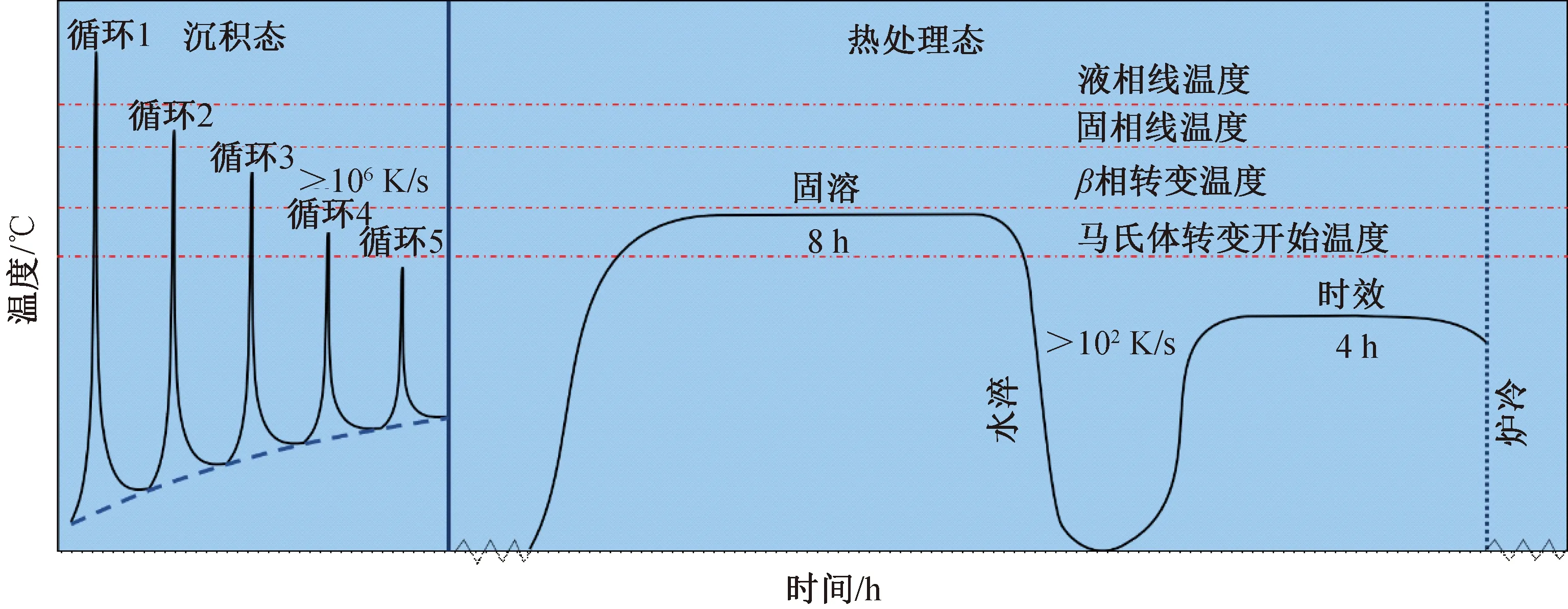

试验采用标准型SLM成形设备。该设备由一台IPGYLR-500型光纤激光器(波长为1 064 nm,最大输出功率为500 W)和辅助光路传输系统、自动送粉系统、成型室、控制系统等部分组成[18],最大成形尺寸为250 mm×250 mm×400 mm。SLM工作原理如图2所示。试验过程中充入高纯氩气作为惰性保护气体,以防止成形件氧化,氧含量控制在0.02%以内。按16 mm×16 mm×70 mm的尺寸制作成形样件,主要参数如下:激光功率350 W,层厚40 μm,扫描间距80 μm,扫描速度1 000 mm/s。对成形样件分别在(α+β)两相区进行热处理。热处理方案为:910 ℃/8 h水冷后,750 ℃/4 h炉冷。

图2 SLM工艺的工作原理Fig.2 Operating principle of SLM process

1.3 微观组织表征

试样切割后,表面用砂纸研磨,再用金刚石膏喷雾抛光,然后用Kroll试剂(V(HF)∶V(HNO3)∶V(H2O)=1∶3∶10)进行腐蚀,使用EPIPHOT 300光学显微镜(OM)进行金相观察,使用Sirion Nano SEM 200进行粉体微观形貌表征和能谱分析,并在200 kV场发射透射电子显微镜(JEM-2100F)下获得微观高分辨率图像和衍射斑点。

2 结果与讨论

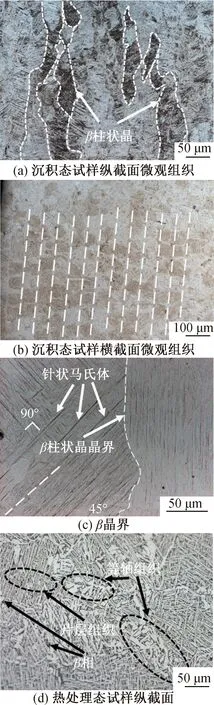

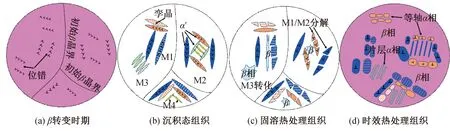

Ti6Al4V合金β→α相转变温度约为995 ℃,在快速冷却下会发生无扩散的马氏体转变[19]。Ti6Al4V合金凝固组织如图3所示。图3(a)显示了SLM过程的典型特征,即呈现沿z向(沉积方向)生长的柱状晶,在β柱状晶内部观察到大量细针状α′马氏体。大多数α′马氏体成核在先前的β晶界处,并在其β晶粒内生长。从样品横截面显微组织看,在激光快速成形过程中形成了等轴状β晶,这是由交叉扫描模式形成的棋盘状结构,如图3(b)所示。在同一β晶粒内部,马氏体多与水平方向成45°,马氏体之间多呈平行或正交关系,如图3(c)所示。与传统低功率制造钛合金组织的纵向界面相比没有明显层带,抗拉强度也有所增加,界面结合良好。其原因主要在于激光功率较高,粉末熔化充分,弱化了层带效应[20]。成形样件经热处理后,组织转变为片层组织和部分(α+β)精细组织(α相间隙为β相),如图3(d)所示。

图3 Ti6Al4V合金凝固组织Fig.3 Microstructure of Ti6Al4V alloy

2.1 组织演变过程

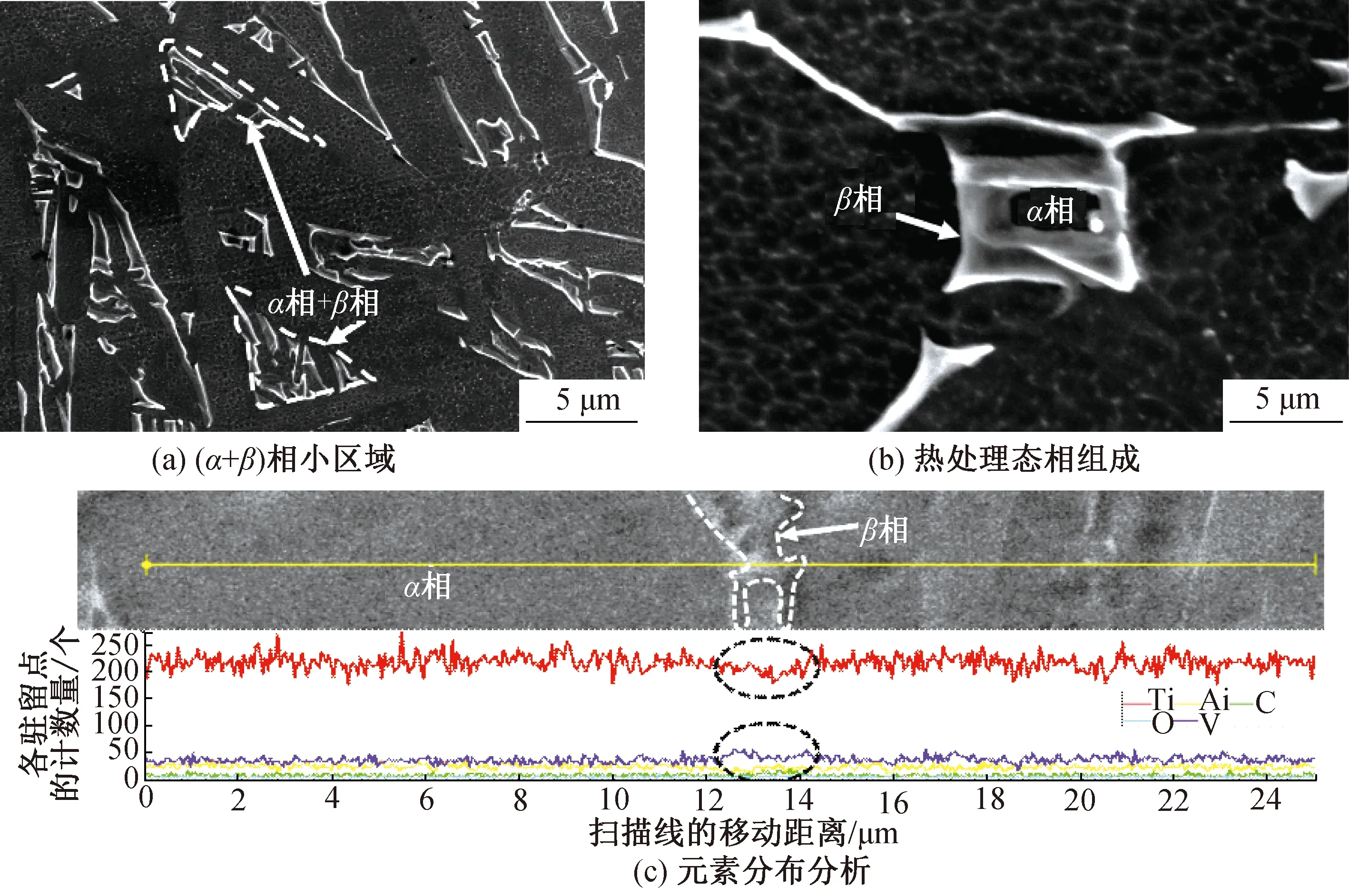

高固溶温度(910 ℃)和长保温时间(8 h)使马氏体发生转变。通过扫描电镜观察发现,纵向沉积方向与横向组织无明显差异,明显的细小(α+β)相小区域均匀分布在粗大α相间隙。为进一步研究α/β相界面及其元素的迁移过程,采用能谱分析检测元素的转移情况,如图4所示。在钛合金亚稳相分解的前期,基体相和新相之间的元素富集是其主要特征,Ti,Al和O优先迁移到α相,而V,Fe和H更可能进入β相[21]。结果表明:Al元素和V元素发生了明显的迁移,即α′马氏体可能通过形核生长模式分解成(α+β)相。在α′分解成α相的过程中,V随着α相形成不断地从中排出,而因富集的V元素有稳定β相的作用,故一些离散细小的β晶粒将首先沿α′马氏体边界形成,然后在V富集区域形核生长。因此,这些离散生长的β晶粒可连接成若干个区域,并最终在α相边界处形成。

图4 热处理SEM图像及能谱分析Fig.4 Heat treatment SEM image and energy spectrum analysis

2.2 微观结构表征

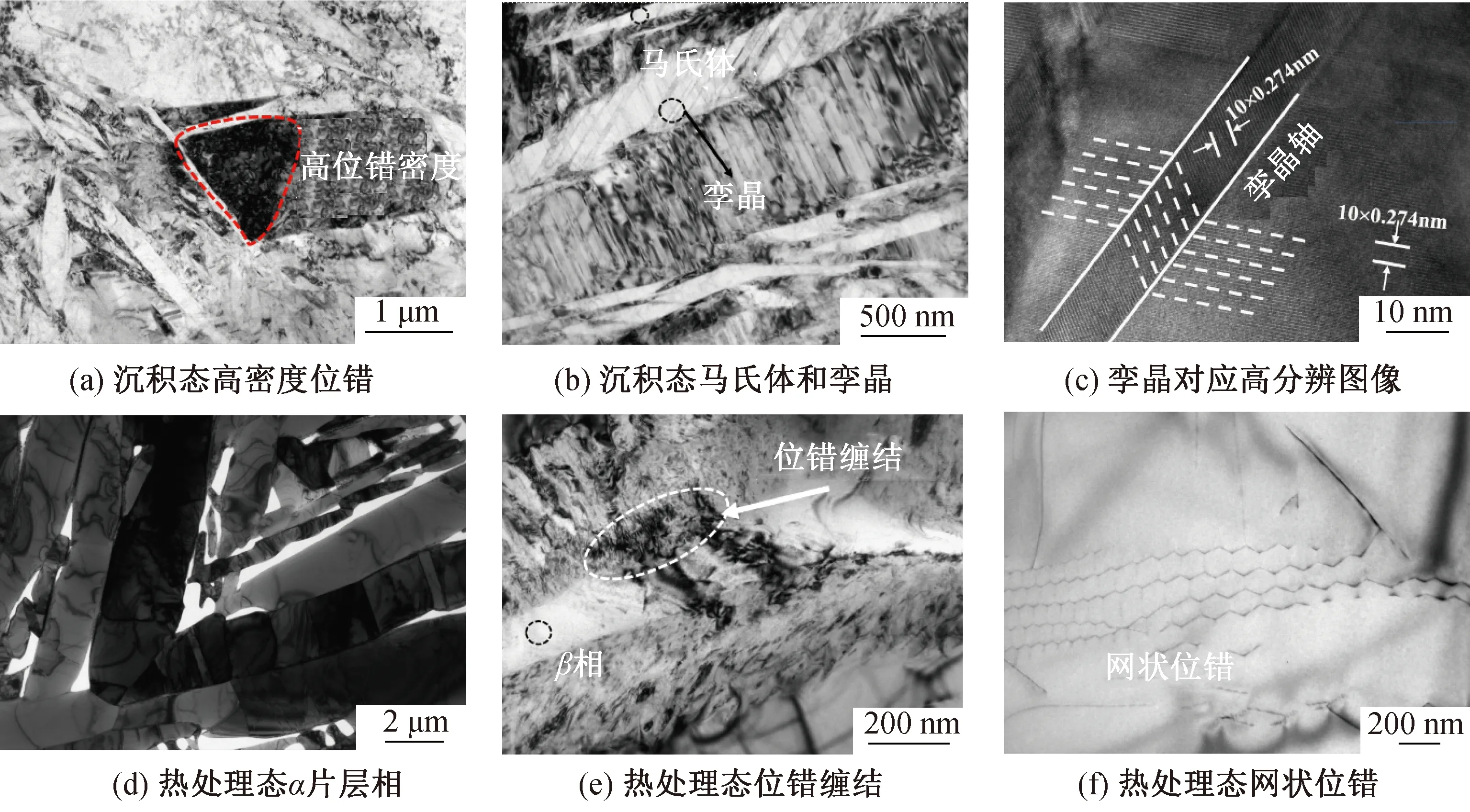

为深入分析SLM试样的微观结构,采用透射电镜分别观测沉积态和热处理态的纵截面,如图5所示。在马氏体边界上的亚结构为高密度的位错(见图5(a)红色虚线框)。这类区域位错的存在,有利于马氏体的形核和生长。马氏体晶粒内部形成大量孪晶(见图5(b))。这种孪晶在靠近马氏体片的边界处消失,不会穿过马氏体边界。通过高分辨图像可清晰地看到,原子沿孪晶轴对称分布(对应晶格间距约为0.274 nm),孪晶的存在直接降低位错的平均自由程,起到强化材料的作用。经热处理后,针状α′马氏体分解为片层α相和β相。如图5(d)所示,可以观察到不同尺寸的α相,小尺寸晶粒依附生长于较大α片层相,形成明显的层次结构。在α相和β相界面处产生位错缠结,图5(e)浅色标注处为β相。一方面,随着β相的增加,位错滑移系增加,位错运动难度降低;另一方面,热处理释放大量残余应力,从而降低位错密度,将其转化成在晶界处的位错缠结(见图5(e)),以及网状位错(见图5(f))。

图5 沉积态和热处理态样品SEM图像Fig.5 SEM images of the as-deposited and heat-treated states

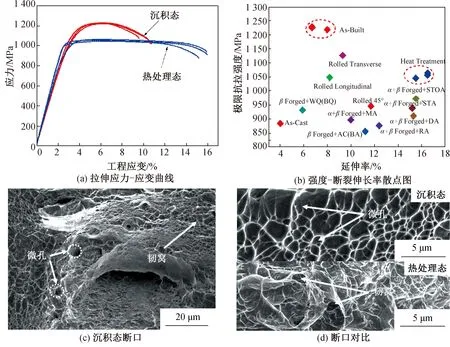

图6 沉积态和热处理态力学性能和断口形貌Fig.6 Mechanical properties and fracture morphology of as-deposited state and heat-treated state

2.3 力学性能

沉积态和热处理态试样力学性能和断口形貌如图6所示。测量试样力学性能,由图6(a)可知:沉积态和热处理态试样抗拉强度分别为1 055,1 224 MPa,后者抗拉强度有所降低;热处理态的延伸率相较于沉积态有明显提高,从7.1%提高到16.2%。引入11组铸造、锻造、轧制等工艺制造的Ti6Al4V标准力学性能数据[22],对激光选区熔化成形的Ti6Al4V试样进行综合评估。由图6(b)可知:沉积态试样的抗拉强度远高于采用传统工艺制成的Ti6Al4V,但延伸率较低,仅排第10位;热处理试样的2项力学指标均处于前列,综合性能优于Ti6Al4V锻件热处理后的力学性能(抗拉强度≥895 MPa,延伸率≥10%)[23]。沉积态试件断口形貌如图6(c)所示。纤维区断裂面不规则,不平整。在表面可看到变形方向略微拉长的浅韧窝,同时也能观察到脆性的准解理面特征。可以发现,在沉积断口存在较小的微孔,韧性断裂的机制通常与微孔的聚结有关。断裂面在受拉过程中产生了较大的裂纹挠度,不仅形成水平裂纹,而且形成倾斜裂纹。这导致在断口观察到相当不规则的最终表面。经退火热处理后,断口十分平整,韧窝显得更大更深(见图6(d)),微孔缺陷减少,表现出较好的延伸率。

2.4 组织演变机理

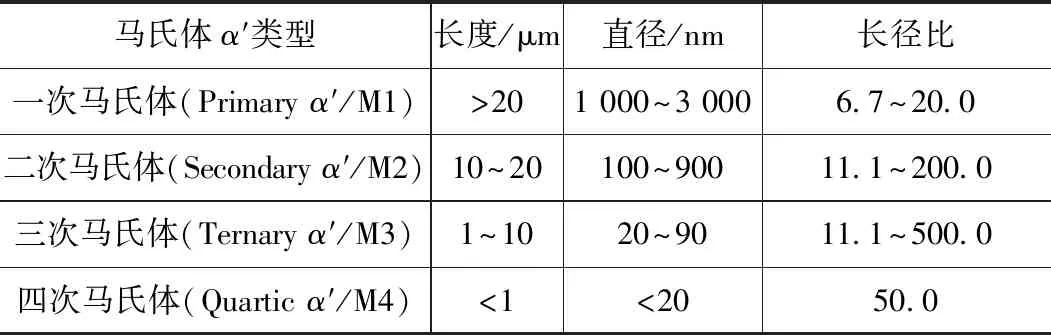

综上所述,归纳出从增材制造快速凝固到热处理后的微观组织演变机理。如图7所示,α′马氏体具有明显的尺寸层次结构。可按照尺寸将其划分为4种类型的α′马氏体[24],见表2。不同尺寸马氏体的形成与试样沉积过程中的热循环历史有着密切的关系。

图7 激光选区熔化及热处理组织演变示意图Fig.7 Schematic diagram of selective laser melting and heat treatment microstructure evolution

表2 α′马氏体尺寸层次结构

图8 沉积态和热处理态热历史示意图Fig.8 Schematic diagram illustrating thermal history of as-deposited state and heat-treated state

在SLM冶金过程中,激光作为热源带来了局部的高热量输入,将粉末熔化成液态金属。熔池中心温度可达2 400 ℃以上[25],极高熔化温度会导致原子快速扩散,β晶粒在极短的时间内迅速长大。随着熔池移动温度迅速下降,温度低于液化温度后迅速发生β相凝固转变,当温度进一步降至β转变温度以下时,柱状晶内部完全由针状马氏体组成。相邻的柱状β晶粒如图7(a)所示,增材制造中温度梯度导致的热应力诱发了位错增殖,马氏体形核优先在位错聚集处发生,择优取向生长,主要为较大尺寸的一次马氏体。

第n层粉末经历了快速加热和快速冷却过程后,在沉积n+1层粉末时,第n层将经历第二次热循环,逐渐生成了二次马氏体,形成了主体结构一次马氏体和二次马氏体。随着层数的积累,热循环温度所能达到的峰值逐渐降低,如图8所示,后期热循环峰值温度降低至马氏体开始转变温度以下。在这种非平衡热力学条件下,α′马氏体的很小一部分转化为β相,快速冷却成三次马氏体和四次马氏体。一次、二次马氏体的边界严格抑制了后生成马氏体的进一步生长,使马氏体晶粒尺寸逐渐减小。图7(b)展示了这种马氏体的层级结构。马氏体晶体为密排六方结构,这造成内部位错滑移困难。组织中一次、二次大尺寸马氏体较多,使试样有效滑移长度通常被限制在一个狭长晶粒内,极大限制了材料的塑性变形。

在热处理过程中,为使晶粒表面积最小化,即总体表面能最小化,转变趋向于较小的晶粒收缩,较大的晶粒生长。首先,在较高的固溶温度下(低于Tβ温度10~30 ℃),一次马氏体和二次马氏体分解成以β相为基体的片层α相,且晶粒继续长大以减小表面能,与此同时,部分马氏体(主要是三次马氏体和四次马氏体)转变为亚稳β相,如图7(c)所示。保温结束后,水淬带来的高冷却速率抑制了片层α相的进一步生长,同时部分β相基体又转变成α′马氏体。为避免α′的脆性和亚稳性,需进行时效处理,这时的组织中已观察不到初始的β晶界。其次,热处理态组织有明显尺寸上小于初生α相的(α+β)相小区域(见图5(d)),这证明第二段热处理导致α′马氏体转变为(α+β)两相片层组织。

3 结论

本文研究了激光选区熔化制造Ti6Al4V热处理过程中的马氏体演变机理,并进行了微观表征和力学分析,根据SLM的热循环历史、材料特性和亚微结构特征,得到以下结论:

1) Ti6Al4V沉积态样品组织主要由初生的β晶粒和β相内析出的弥散分布的针状马氏体组成,小尺寸马氏体依附一次和二次马氏体生长,马氏体内部分布高密度位错和孪晶。

2) 经固溶时效双重热处理后,Ti6Al4V试样的延伸率提升至16.2%,强度均值达1 055 MPa以上,断口准解理面特征消失,材料塑性明显改善。

3) 热处理第一阶段组织转变过程中,大尺寸的一次马氏体、二次马氏体分解为α相/(α+β)相,三次马氏体、四次马氏体基本转变为亚稳β相,元素扩散(Al,V等元素)和内部孪晶起到很大的促进作用,第二阶段部分β相转变成细小片层(α+β)相,最后构成以β相为基底,片层α相和精细(α+β)相均匀分布的组织。