基于ProCAST的镁合金惯组支架砂型铸造工艺研究

王先飞,肖 旅,邹文兵,李中权,张小龙,陈 舸

(1.上海航天精密机械研究所,上海 201600;2.上海金属材料近净成形工程技术研究中心,上海 201600)

0 引言

轻量化是航天构件材料的重要发展方向[1-2]。减小构件质量,能够提高飞行器机动性能,降低飞行器发射成本[3-4]。惯组支架用于安装飞行器惯性组件,是飞行器导航控制精度的重要结构保障,在满足轻量化的前提下,其变形量在受力条件下需控制在角分级水平,故对材料比刚度的要求较高。

镁合金作为最轻的工程金属材料,具有比强度及比刚度高、导热性好、电磁屏蔽能力强,以及阻尼性能优异等优点[5],能满足航空航天、现代武器装备对减重、节能的需求。在航天领域,镁合金已被广泛应用于制造导弹、飞船、卫星上的重要构件,能够满足对惯组支架制备材料的需求。

惯组支架为三角形框架结构,整体薄壁;构件内表面存在大量安装凸台,壁厚突变严重。采用锻造+机加工存在材料利用率低、内表面机加难度大等问题;而采用分块加工+焊接工艺则存在焊接区域大、精度难以保证等问题。因此,采用整体铸造工艺能够实现惯组支架的近净成形,但由于构件的结构特点,铸件铸造工艺设计难度大,精确成形存在困难。

利用软件模拟仿真铸造过程,对于优化铸造工艺、降低研制周期和费用,具有重要意义[6]。铸造计算机模拟仿真技术,又称铸造CAE技术,是传统铸造与计算数字化高新技术相结合的典范[7-8]。近20年来,全流程制造模拟技术已成为该领域的重要前沿,英国罗罗航空发动机公司、美国通用汽车公司等著名企业均已开展相关研究[9]。随着计算机技术的发展,商品化软件系统已在很多重要的工矿企业应用,著名的商品化软件有德国的MAGMASOFT,法国PROCAST、FLOW-3D等[10]。国内的沈阳铸造研究所、哈尔滨工业大学、清华大学、华中科技大学等单位先后开展了卓有成效的研究,取得了可喜的成果[11]。铸造模拟技术被认为是热加工模拟发展较为成功的领域,为铸造水平的提高发挥了重要作用。

本文采用ProCAST软件,模拟某镁合金惯组支架的铸造工艺,通过分析铸件充型和凝固过程,以及预测缩孔、缩松等缺陷的位置,优化工艺,制备出满足要求的合格铸件。

1 仿真模型的建立

1.1 模型结构

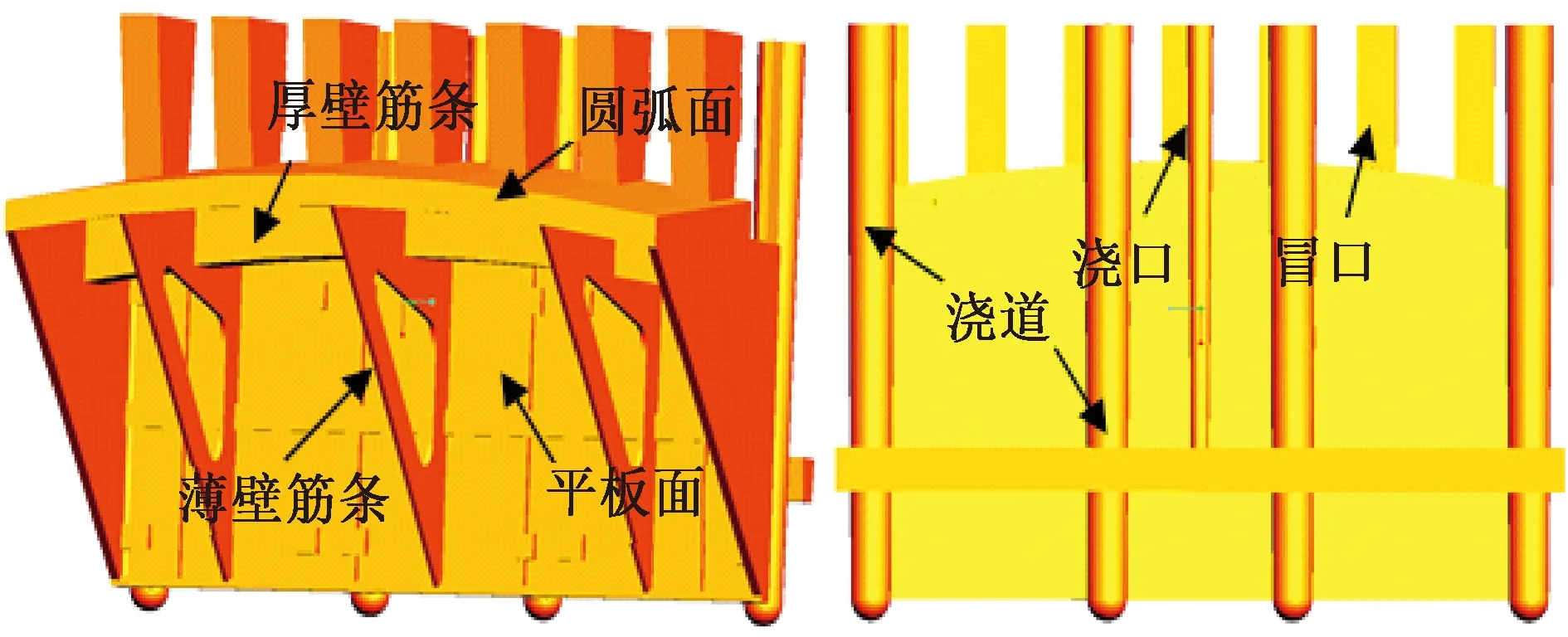

惯组支架浇注系统三维模型如图1所示。镁合金惯组支架铸件形状为三角框形结构,外部尺寸达900 mm×500 mm×450 mm,最薄壁厚为6 mm,铸件内部有3条薄壁筋板,圆弧面内侧有1条厚壁筋条,要求II类铸件,需100%进行X射线检测。由于该铸件尺寸大,内部存在薄壁筋板,金属液在充型过程中要有足够的充型速度。同时,该铸件存在壁厚较厚的筋条,须保证铸件在凝固时具有流畅的补缩通道。为此,选用底注式浇注系统,在铸件厚壁筋条上侧设置冒口。

图1 惯组支架浇注系统三维模型Fig.1 Three-dimensional model of pouring system for bracket

1.2 边界条件和热物性参数设置

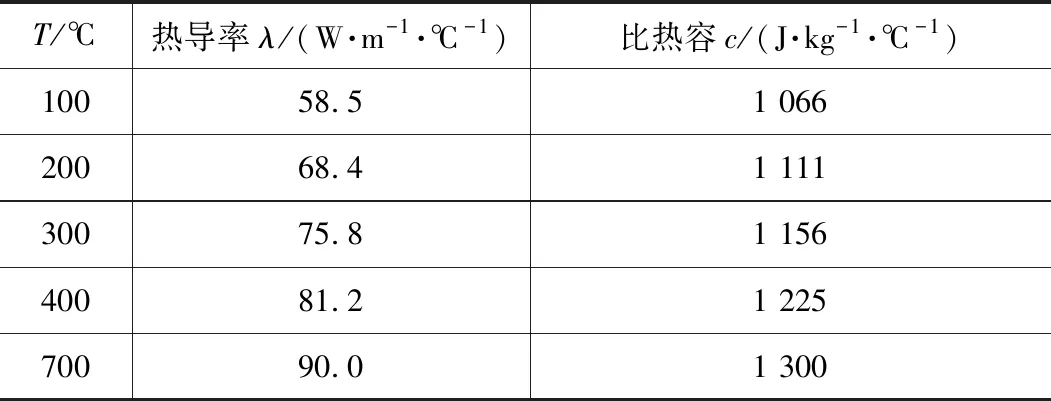

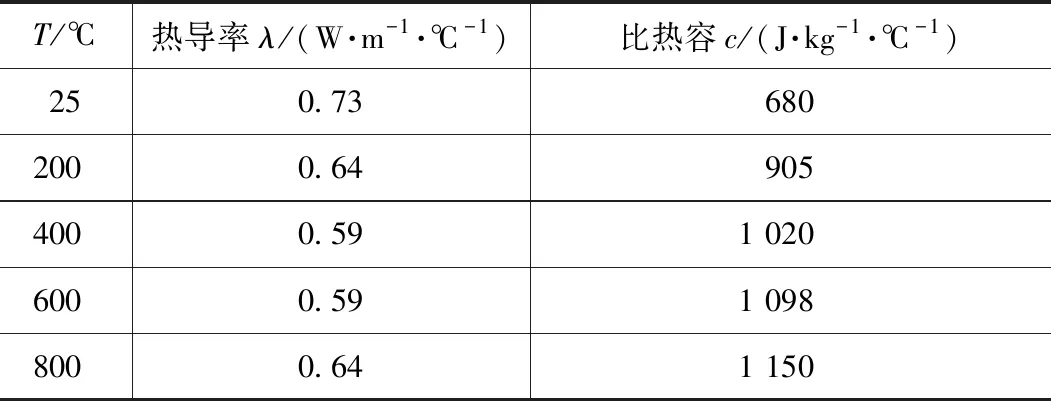

将上述三维模型导入ProCAST软件进行网格划分和边界条件设置。该支架铸件选用ZM5镁合金,液相线温度为595 ℃,固相线温度为470 ℃,密度为1 730 kg/m3;采用砂型铸造,砂型材料为树脂砂,密度为1 520 kg/m3。铸件合金与砂型材料的热物性参数见表1,2。铸件与砂型之间的传热系数设置为300 W/(m2·℃),合金浇注温度为700 ℃,砂型初始温度为25 ℃,砂型散热条件为外部空冷,充型速度设置为1.0 m/s(浇口处)。

表1 ZM5合金的热物性参数

表2 砂型的热物性参数

2 计算结果与分析

2.1 充型过程分析

镁合金惯组支架铸造充型过程如图2所示(图中不同颜色代表铸件不同区域的温度,下同)。金属液通过浇注系统进入铸件底部,见图2(a)。液面沿筋板和平板面开始平稳上升,内部3条薄壁筋板的外侧边在充填约60%后停止填充,见图2(b),其他区域继续填充铸件,并进入厚壁筋条铸件。同时,金属液从薄壁筋板的内侧填充,并回流至筋板外侧边,见图2(c),最后充满部位为上部圆弧面,待冒口充满后,充型结束。整个充型过程中,最大问题在于薄壁筋板外侧边的回流填充,见图2(d),此处极易出现浇不足或冷隔。

图2 惯组支架充型过程Fig.2 Filling process of bracket

2.2 凝固过程分析

铸件在凝固过程中,由于合金的体积收缩,往往在最后凝固部位出现孔洞,称为缩孔(缩松)。图3为镁合金惯组支架凝固过程。由标示区域可知,在凝固前期,3条薄壁筋板外侧边凝固最快,见图3(a)。厚壁筋条上侧铸件存在热节区域,易形成孤立液相区,见图3(b)。凝固过程中,冒口优先凝固,厚壁筋条上侧2处铸件为最后凝固区域,无法得到补缩,凝固后易产生缩孔、缩松缺陷,见图3(c)。采用上述浇注系统进行浇注,实际铸件见图3(d)。由图可知:内部3条薄壁筋板均出现浇不足问题。经X射线检测分析,发现厚壁筋条上侧2处铸件(图3(d)中黑色箭头所指),存在超标缩孔缺陷。实际缺陷种类、缺陷位置与模拟结果类似。

图3 惯组支架凝固过程与实际铸件Fig.3 Solidification process of bracket and casting

惯组支架铸件内部3条薄壁筋板的初始设计厚度均为6 mm,且内浇道位置没有正对薄壁筋板,镁合金液流入筋板所需时间较长,温度下降较多,导致合金液在填充内部筋板初期即发生凝固,阻碍了其进一步填充,最终出现浇不足问题。在现有冒口设计条件下,模拟结果显示厚壁筋条为最后凝固区域,冒口没有起到有效的补缩作用,使得厚壁筋条形成了超标缩孔缺陷。因此,支架铸件的结构、浇道与冒口等铸造工艺设计对铸件精确成形至关重要,而模拟仿真技术能够充分展示上述特征对铸件最终质量的影响,有效指导工艺优化。

3 改进方案

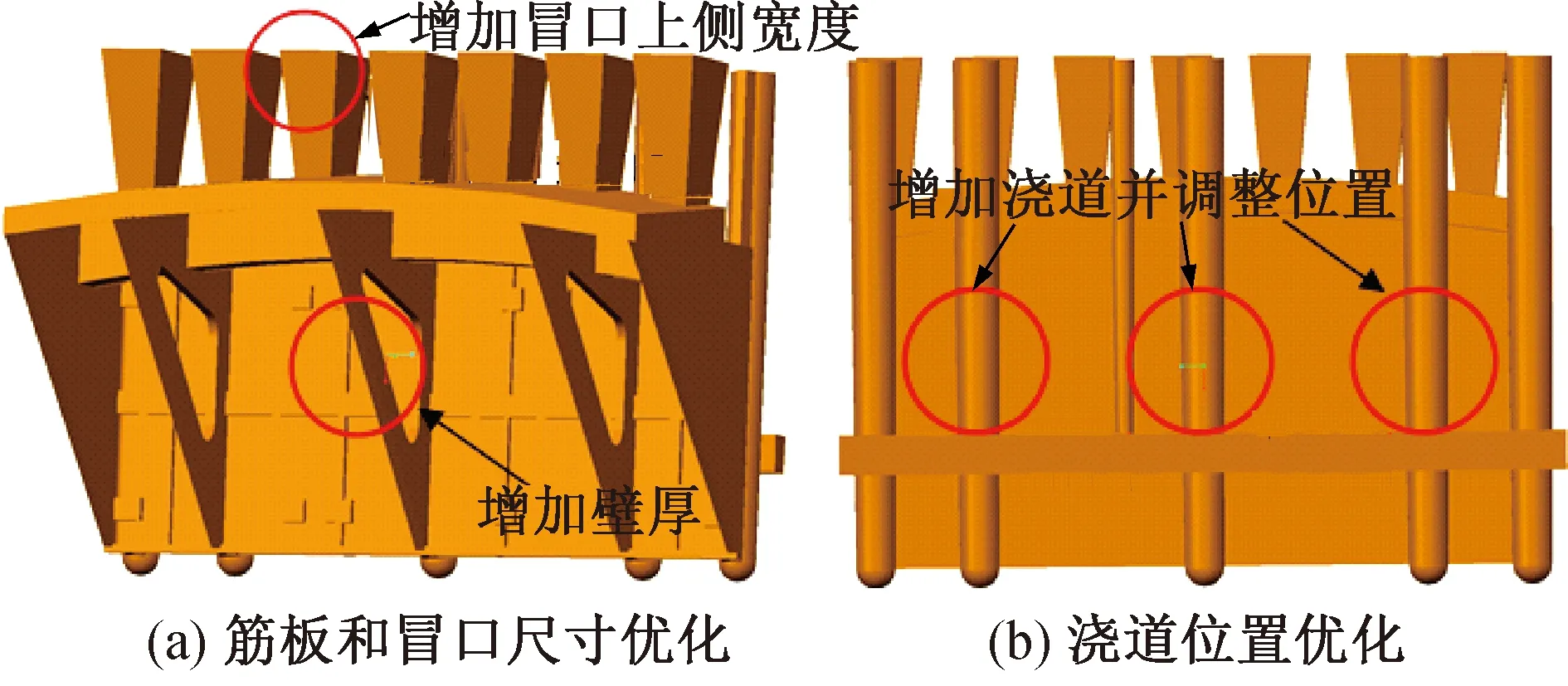

通过上述充型和凝固过程模拟研究,以及实际铸件缺陷分析,进行镁合金惯组支架浇注工艺优化,支架改进浇注系统三维模型如图4所示。针对铸件内部薄壁筋板出现的浇不足问题,将筋板厚度由6 mm增加至12 mm,见图4(a),以延长此处的凝固时间。同时,增加1个内浇道,并将其中3个内浇道的位置调整至与薄壁筋板对齐位置,以提高筋板充型能力,见图4(b)。针对厚壁筋条易形成孤立液相区的问题,将冒口上侧宽度由50 mm增加至80 mm,以提高冒口蓄热和最终补缩能力,降低缩孔、缩松等缺陷的形成。

图4 支架改进浇注系统三维模型Fig.4 Three-dimensional model of modifiedpouring system for bracket

对改进后的浇注系统进行模拟计算,支架充型过程如图5所示。由图可知,支架初期充型过程与原浇注系统类似,金属液通过浇注系统进入支架铸件底部,液面沿筋板和平板面开始平稳上升,见图5(a)。但在改进工艺条件下,内部3条薄壁筋板的外侧边未出现填充停止现象,见图5(b)。金属液沿筋板两侧平稳上升、顺序填充,见图5(c)。随后进入厚壁筋条铸件,见图5(d)。最后充满部位为上部圆弧面,待冒口充满后,充型结束。因此,3条薄壁筋板未出现金属液回流,消除了可能出现的浇不足现象。

图5 支架改进浇注系统的充型过程Fig.5 Filling process of modified pouring system for bracket

支架改进浇注系统的凝固过程如图6所示。内部3个薄壁筋板的凝固时间明显增加,相对原工艺提高约80%,降低了浇不足的可能性,见图6(a)。在整个凝固过程中,热量主要集中于冒口处,冒口为最后凝固区域,见图6(c),能够实现对铸件的有效补缩,解决厚壁筋条缩孔等缺陷问题。采用改进的浇注系统进行浇注,获得了致密度较高的铸件,见图6(d)。最后进行X射线检测分析,未发现超标气孔、缩孔等缺陷,达到II类铸件要求。

4 结论

数值模拟分析能够有效指导镁合金惯组支架铸造工艺设计与铸件研制。对于初始工艺,铸件内部3条薄壁筋板出现浇不足缺陷,圆弧面内侧厚壁筋条出现超标缩孔缺陷;通过工艺优化,铸件内部薄壁筋板充型完整,圆弧面内侧厚壁筋条未出现超标缺陷。

现阶段,针对大型复杂薄壁构件的铸造收缩类缺陷模拟准确性还略低,下一步工作需准确测量合金热物性参数、合金与砂型界面换热行为,并对冷铁及涂层对铸件凝固过程的影响等开展深入研究。