压缩机吸气消声器的声学和阻力特性研究

韩宝坤,王 鹏,魏 国,纪 瑶

(山东科技大学 机械电子工程学院,山东 青岛266590)

往复式压缩机是诸如冰箱、空调等家电设备的重要组成部分,压缩机的性能决定着这些家电设备的效率。制冷压缩机的噪声问题,也是衡量其综合性能的一个重要指标。压缩机的进气噪声是由气流在进气管内的压力脉动导致的[1]。进气噪声的基频与进气管里的气体脉动频率相同,与压缩机的转速有关。通常在往复式压缩机的进气端设置吸气消声器来减弱噪声,当前,在往复式压缩机进气端设置吸气消声器的主要结构包括壳体、挡板、导流管。利用管道截面变化,使沿管道传播的某些频率的声波不能通过消声器;共振腔引起声阻抗改变,反射或消耗声能,或利用声程差,使声波相位相差180度来抵消消声器内的噪声[2]。低频消声效果良好,中高频噪声消声效果较差,并且消声频带有限。

针对上述问题,设计出一种多腔室组合的吸气消声器,基于有限元法,对新设计的压缩机吸气消声器在声学仿真软件中进行声学性能仿真,对比分析两种消声器传递损失曲线;并利用Fluent 仿真消声器的流体性能。最后通过实验验证,新设计的多腔室组合的消声器在整机噪声测试中有更好的降噪效果,这为消声器的设计提供依据和理论基础。

1 消声器的数学模型

1.1 消声器的设计

在往复式压缩机吸气端设置的吸气消声器内部结构如图1 所示,消声器的合成材料为聚对苯二甲酸丁二醇酯。进气口、内部导流管、出气口的直径d=7 mm,消声器的宽度为22 mm,高度为L2=40 mm,长度方向为不规则形状,La1和Lb2分别是横向挡板和纵向挡板中心距出气口和底面的位置参数,其中:La1=La/L1,Lb2=Lb/L2,La和Lb为消声器挡板距离侧边的位置。

图1 消声器的内部结构图

由图1 可以看出吸气消声器的内部结构,吸气消声器主要由壳体、横向挡板、纵向挡板、插入管、导流管、吸气口、出气口等几部分组成,消声器分为四个腔室,腔室之间通过插入管或者连接孔彼此连通。

对于上述新设计的消声器在Pro/E中建模,分别对消声器上壳体、插入管、下壳体和由横向挡板和纵向挡板组成的插入结构建模,装配组成消声器。

1.2 消声器的声学有限元模型

基于一维平面波理论,对消声器的分析存在着一定的局限性。消声器内部结构复杂,有限元法能够建立消声器内部声场的的有限元模型,较准确的模拟消声器内部的复杂声场。

消声器内部制冷剂声传播的频域形式[3]为

将式(1)积分得到

根据高斯理论中的积分转化关系,将式(2)转化成以下关系

将式(3)进行有限元网格离散,得到数值形式的方程组

式中:Ka(kg)为质量矩阵;Ca(m3/(Pa ⋅s))为导纳矩阵;Ma(m2/N)为可压缩性矩阵;pi(Pa)为求解的网格节点声压;Qi(W)为输入的声源向量;Vni(m/s)为输入的声质量的速度向量;Pi(Pa)为输入的声压向量;Fai(N)为激励矩阵。

2 消声器的声学特性仿真结果与分析

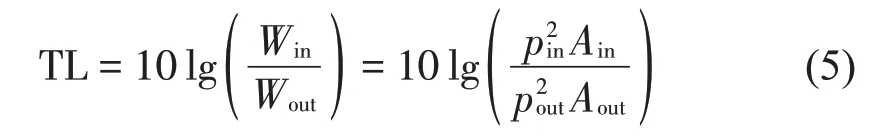

消声器的传递损失定义为入射声功率与透射声功率之比的对数,采用传递损失评价消声器的声学性能[4]。

消声器的传递损失计算公式为

式中:Win(w)为入射声功率;Wout(W)为透射声功率;pin(Pa)为入射声压;pout(Pa)为透射声压;Ain(m)为进气口截面面积;Aout(m)为出气口截面面积。

在Pro/E 软件中进行实体化建模,提取声腔,然后导入ANSYS ICEM CFD中划分网格,网格类型是四面体网格,腔室之间的连接孔网格作加密处理,网格如图2所示。

图2 新设计消声器的网格图

在导入到声学仿真软件进行声学仿真之前,需要做出一些假设[5]:

(1)消声器中的介质为无黏性流体,声波在这种介质中传播无能量损耗,忽略壁面与外界的传热,传播的是小振幅压力波。

(2)制冷剂在无扰动时初速度为零,静态密度和压强为常量。

(3)声波的传播为绝热过程,各声学参数为一阶微量。

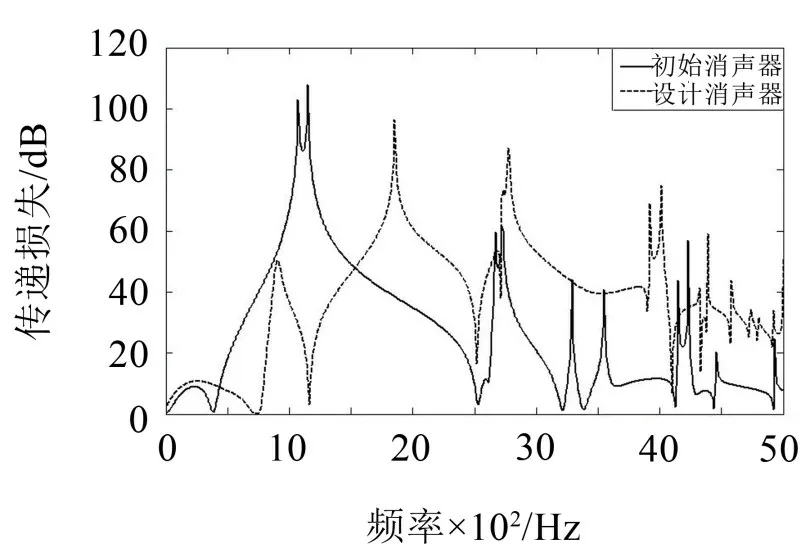

用AML(Auto-Matched Layer)[6]方法仿真计算初始和新设计的消声器的传递损失。在声学软仿真软件中将网格设置成声学网格,定义流体材料和流体属性,查看保证计算精度的最小计算频率,其为7 290 Hz,在出口处定义无反射边界条件,入口处定义声功率为1 W,用AML计算消声器的传递损失比较曲线如图3所示。

图3 消声器的传递损失比较图

根据图3可以看出在低、中频段,即在400 Hz~1 500 Hz 频段,新设计的消声器的传递损失低于初始消声器,这是因为在初始消声器中,两个腔体都为共振腔,针对低频设计。初始消声器传递损失的峰值在1 100 Hz 附近,新设计消声器的传递损失峰值在1 850 Hz 附近。在1 500 Hz~4 100 Hz 频段以及4 150 Hz~5 000 Hz频段,新设计的消声器传递损失值明显优于初始消声器,且频带较宽,无明显的低谷,消声器分为四个腔体,腔体之间通过连接孔和导流管彼此连通,不同腔体针对不同频率的声波起到消声作用,因此在中高频段传递损失较高。

3 消声器的阻力特性仿真结果与分析

流体阻力会影响冰箱压缩机的吸气效率,当吸气效率降低时会影响压缩机的工作性能。因此新设计的消声器在提高声学性能的同时,应避免压力损失过大,避免较大的涡流。腔体结构对流体阻力的大小用压力损失来评价,它是评价消声器特性的重要指标[7]。

流经消声器的制冷介质为R600a,密度为ρ=1.63 kg/m3,声速c=218.5 m/s,将消声器内部的流动视为不可压缩流体的流动,忽略制冷介质与外界和壁面的传热作用。控制方程的求解采用simplec 算法,采用k-ε湍流模型来进行数值模拟。进气口边界条件设置成速度边界条件,出气口边界条件设置成压力边界条件,壁面边界条件设置成绝热无滑移壁面[8]。

在Fluent中得到的压力分布云图如图4所示。

图4 初始和新设计消声器的压力分布云图

在图4 所示的消声器的压力云图中,初始消声器第一腔室中压力较高,新设计后的消声器第二个腔室中压力较高,因为气流经导流管直接进入第二腔室,新设计后的吸气声器有四个腔室,共振腔压力小于扩张腔的压力。在Fluent中计算消声器的压力损失,初始设计的消声器的压力损失是15.8 Pa,新设计后的消声器的压力损失是17.1 Pa。改进后压力损失变化1.3 Pa。改变内腔结构对吸气消声器的压力损失影响较小。

4 实验对比

选取某一型号性能稳定的4台压缩机进行整机测试,按照国标测试的要求:吸气压力为0.028±0.01 MPa、排气压力为0.586±0.05 MPa、吸气温度为32°C,维持环境温度在20±5°C[9]。测试设备包括24通道数据采集器、PCB数据线、10个麦克风传声器、数据分析计算机、朗德ArtemiS Suite6.0数据分析软件。在测量噪声之前,需要对传声器进行声压级校准以及背景噪声测试,校准时使用1 000 Hz、94 dB标准校准器,对10 个通道的麦克风依次校准两次,校准结果误差应小于0.5 dB;关闭测试仪器,不改变半消声室的室内环境,进行背景噪声测试,测试完成后统计声压级数据,背景噪声的频带声压级或A 声压级相比每个测试点的频带声压级或A声压级应低于10 dB,若高于10 dB则需要进行修正。现场噪声测试实验如图5所示。

图5 半消声室内十点法噪声测试实验

4 台压缩机分为两组。对装有不同消声器的压缩机采用十点法测整机噪声,2组压缩机检测多次,检测数据取平均值。缩机转速一定,检测数据进行1/3倍频程频谱分析,如图6所示。

图6 压缩机整机噪声频谱

在400 Hz~1 500 Hz 频率段,设计消声器的平均A声压级上升,在1 000 Hz处差值最大,其它频段平均A 声级降低,验证了仿真结果的准确性。新设计吸气消声器整机噪声降低2.5 dB。

5 结语

为了拓宽消声器的频带,提高高频段的消声量,设计出一种多腔室组合的消声器。分别研究消声器的声学性能和阻力特性,通过仿真结果和实验数据的对比得到以下结论。

(1)声学仿真结果显示,新设计的消声器整体消声频带变宽,腔室增加,能够增加消声量,整机噪声频谱有效验证了新设计消声器声学性能的提高。由于传递损失是在理想环境条件下计算的,忽略流速、密度和温度的影响,且压缩机内部噪声源较多,传播路径复杂,仿真结果与实验有一定误差。

(2)流体特性仿真结果显示,随着腔室的增多,消声器的压力损失增加。腔室结构越复杂,压力损失越大。因此设计消声器时,应利用挡板,合理布置腔室,保证内部管路顺畅,降低消声器的压力损失。