电动车制动真空泵对车内噪声影响机制分析

廉晶晶,张 杰,杨柳青,叶常景,代 炜,张晨曦

(国家汽车质量监督检验中心(襄阳),湖北 襄阳441004)

汽车的制动性能关系到驾驶员及乘客的生命安全,是汽车行驶的重要保障。真空助力制动系统通过调节助力器真空腔内的气压值,与大气形成一定的压力差,输出制动助力,因此真空腔内必须保证充足的真空度[1]。燃油车的制动系统主要从发动机处获得真空源从而使得真空助力器为驾驶员提供辅助制动作用。近年来,随着混合动力及纯电动汽车的发展,新能源汽车发动机不能全时工作,无法随时保障足够的真空来源,电子真空泵(简称EVP)便取代发动机进气歧管,为汽车真空助力制动系统提供主要真空源。电子真空泵工作状态存在对车内噪声水平影响过大的问题[2–4]。

随着汽车工业的发展,NVH 性能日益受到制造商和消费者的重视和关注[5–8]。因此,研究电动汽车电子真空泵对车内噪声的影响机制,降低真空泵导致的振动噪声问题尤为必要。

本文针对某型电动车型在供电状态踩踏制动踏板后真空泵工作引起车内噪声过大的问题,采用LMS Test. Lab 软 件 的Signature Testing 模 块 和Impact Testing 模块进行试验分析,并结合模态仿真数据,对真空泵及支架结构提出优化措施,改善车内噪声的水平。

1 制动真空泵原理

图1 制动系统工作简图

制动真空泵又称为制动真空助力器,主要用于辅助汽车制动性能。真空助力制动系统工作简图见图1,真空泵一端与制动踏板相连,另一端与液压制动主缸相连,当汽车需要制动时,驾驶员施予制动踏板的力经真空助力器放大后,推动液压制动主缸活塞进行制动,最后,制动分泵由活塞推动车轮制动片夹紧制动盘,从而实现制动功能[2]。

制动真空泵一般通过螺栓与支架装配固定到车上。通常,真空泵双肩部位通过安装螺栓与真空泵支架相连,螺栓与安装支架间加装橡胶皮垫,真空泵支架再由安装螺栓连接至车身相应位置。

2 真空泵对车内噪声的影响机制

2.1 真空泵对车内噪声的影响

某型电动汽车制动真空泵实物照片见图2,该真空泵采用L型支架安装固定到汽车相应位置。

图2 某电动车型搭载的电子真空泵形式

试验过程中主观感知,样车在供电状态踩下制动踏板后车内噪声明显增大。考虑到踩下制动踏板后,电子真空泵开始工作,推测电子真空泵工作增大了车内噪声。通过试验采集得到样车背景噪声(即供电时未踩下制动踏板,真空泵处于不工作状态时的噪声)与供电时踩下制动踏板,真空泵处于工作状态时驾驶员右耳处的车内噪声,对比曲线见图3。

根据图3 可知,真空泵工作状态下车内噪声在63 Hz、125 Hz、191 Hz处存在明显峰值成份,车内轰鸣声严重。

图3 真空泵未工作状态与工作状态车内噪声对比

目标车型的电子真空泵工作转速为3 300 r/min,实测激励基频为61 Hz,与问题频率一致。试验结果进一步确定电子真空泵对车内噪声峰值具有重要影响。以下将探讨电子真空泵对噪声影响的机制,从而为降噪提供指导。

2.2 噪声源及传递路径分析

电子真空泵作为前述车内噪声问题的噪声源,本体噪声来源主要包括电机转速及其自身噪声、轴承油隙等引起的运动不平衡、叶片材料及与气腔间的摩擦、泵体空气流道的光洁程度、排气通道的结构设计、电压电流的不稳定、电磁噪声等。其中,与泵体相关的噪声是噪声源分析中需要重点考虑的因素。

制动真空泵的工作噪声主要由以下2种途径传递到车内:

防火墙技术是通过有机结合各类用于安全管理与筛选的软件和硬件设备,帮助计算机网络于其内、外网之间构建一道相对隔绝的保护屏障,以保护用户资料与信息安全性的一种技术。随着计算机网络的广泛应用,人们越来越重视存储于计算机当中的信息与资料的安全性,同时也非常重视信息传输过程的可靠性,防火墙技术则是为满足人们的这些计算机安全需求而诞生的。防火墙技术的灵感源于建筑物发生火灾时,避免火灾蔓延所建立的防护措施[1]。同理,计算机网络遭受到攻击时,防火墙技术的作用就在于避免此攻击蔓延至内网,以干扰内网的运行所采取的防护措施。

(1)空气辐射

制动真空泵工作时发出的噪音,由空气辐射,分别经发动机舱与驾驶舱之间的防火墙位置和车门、车窗缝隙处透射到车内。

(2)结构传声

制动真空泵工作时所产生的振动及噪音,经由安装支架等结构传递,通过结构传声至车内,被车内人员所感知。

根据上述传递路径,分别对真空泵在63 Hz、125 Hz、191 Hz频率附近的车内噪声问题进行分析。

2.3 真空泵本体及支架固有频率分析

首先对与车体分离状态下的真空泵本体及支架的固有频率进行分析,判断是否存在噪声与振动的耦合现象。进行试验测试得到与车体分离状态下的真空泵及支架的频响函数曲线,见图4。

激励真空泵本体得到的主频率为30 Hz,激励支架得到的主频率为55 Hz,2阶频率为110 Hz,且以X向振幅较高。其中,支架55 Hz、110 Hz 频率与车内噪声峰值对应的63 Hz、125 Hz较为接近。

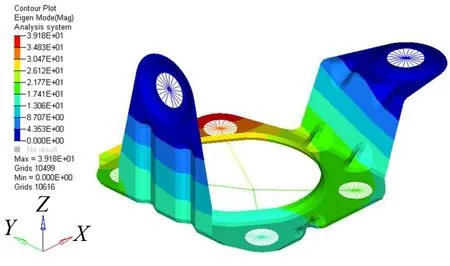

采用有限元软件,分析了真空泵L 型支架约束状态下的固有频率特性,振型见图5。

图4 真空泵及支架与车体断开状态频响函数曲线

图5 真空泵L型支架模态仿真结果

分析结果表明,约束状态下真空泵支架的1 阶频率为64 Hz,2阶频率为122 Hz。推测真空泵支架固有频率与真空泵在工作状态时的63 Hz、125 Hz附近频率存在明显的局部共振,进而在相应频率附近引发车内明显的辐射噪声。

2.4 真空泵的振动噪声传递特性分析

通过试验对真空泵工作状态下本体的振动噪声特性进行分析,同时分析真空泵到连接支架的振动衰减程度,以及传向车内的噪声分布情况[8]。试验得到真空泵振动噪声的传递特性见图6。

从测试结果发现,真空泵本体在X 向和Y 向的振动远大于Z向,且到安装支架的振动衰减较快,传向支架的力较小。在191 Hz频率处安装支架Z向的振动幅值高于真空泵本体的振动幅值,振动呈增大的趋势。幅值对比结果表明191 Hz 频率处车内噪声以结构传声为主。

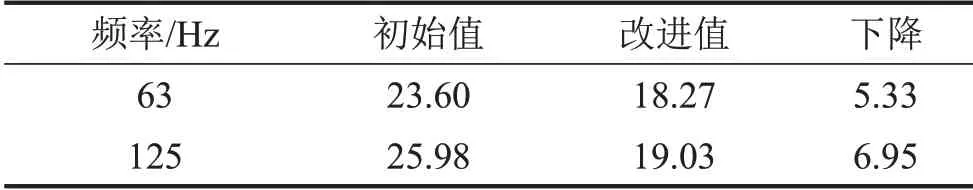

为诊断车内噪声的传递路径,将真空泵的连接支架与车身断开,在车体供电时踩下制动踏板,在真空泵工作状态测试得到车内噪声的变化情况,3个峰值对应的驾驶员右耳旁噪声对比见表2。

表2 真空泵与车体断开前后驾驶员右耳旁噪声对比/dB(A)

表中数据表明:在真空泵与车体断开状态,在191 Hz处车内噪声明显降低,噪声声压级减小约20 dB(A);在63 Hz、125 Hz 处车内噪声无明显降低,相反在63 Hz处车内噪声有略微增大的趋势。对比结果说明63 Hz、125 Hz频率对应的车内噪声以空气辐射噪声为主,191 Hz 处对应的车内噪声以结构传声为主。

根据分析结果可知,目标车型真空泵的本体噪声及固定方式对车内噪声具有重要影响,且主要影响频率为63 Hz、125 Hz 和191 Hz。其中,63 Hz 和125 Hz 处以空气辐射噪声为主;191 Hz 处以结构传声为主。

3 改进方法与试验验证

针对前述问题,以下将分别从空气传声、结构传声2个方面进行改进并开展试验验证。

图6 电子真空泵振动噪声的传递特性

3.1 空气传声改进

在真空泵支架与车身断开状态,将真空泵外侧包裹阻尼片。

通过试验对比包裹阻尼片前后车内驾驶员右耳旁噪声的变化情况,分析结果见表3。

表3 包裹阻尼片前后驾驶员右耳处噪声值对比/dB(A)

测试结果表明:在63 Hz、125 Hz 附近车内噪声峰值有明显降低,减小约6 dB(A)左右,说明包裹阻尼材料可以有效降低车内空气辐射噪声。

3.2 结构传声改进

采用L 型支架固定真空泵时,支架与真空泵整体处于悬臂状态。为增大结构约束刚度,考虑将L型安装支架改进为U 型支架,使得支架与真空泵整体处于两端固支状态。

为验证改进方案的可行性,首先,采用有限元软件,分析了U型支架在约束状态下的固有频率特性,模态分析振型见图7。在质量相当的情况下,U型支架固有频率为76 Hz,相比L 型支架,约提升18.75%。说明采用U型支架固定安装真空泵时,可以提升整体的结构刚度。

图7 真空泵U型支架模态仿真结果

采用U型支架安装固定真空泵的方法见图8。

图8 U型支架与真空泵连接实物照片

采用L型支架与U型支架时问题频率处的振动幅值变化情况见表4。

表4 采用L型与U型支架时振动对比/(m∙s-2)

相比L型支架,采用U型支架后,在200 Hz附近噪声有明显降低,减小约5.7 dB(A);63 Hz附近噪声约降低4.8 dB(A)。测试结果表明,采用U 型支架固定安装真空泵的改进方案是合理的。

4 结语

针对某电动样车在供电状态踩踏制动踏板真空泵工作时车内噪声过大的问题,锁定问题根源是由制动真空泵振动噪声引起。首先,阐释了真空泵对车内噪声的影响机制。同时,结合试验和仿真方法进行振动噪声源及传递路径分析,提出了将真空泵包裹阻尼材料降低空气辐射噪声、合理更改支架结构增大安装刚度减小结构传递噪声的有效方案,并进行了试验验证,解决了制动真空泵工作时对车内噪声影响过大的问题。本文的工作为相似问题的解决提供了指导。