氧元素对Ti-6Al-3Nb-2Zr-1Mo合金热变形组织及性能的影响

缪 顿

(燕山大学材料科学与工程学院,河北 秦皇岛 066004)

1 前 言

钛合金具备高比强度、高断裂韧性、优异的抗疲劳性能和耐腐蚀性能等特点,成为了航空、航天、航海、军事和民用领域不可或缺的重要结构材料。研究表明,常见的间隙元素H,O,N在提高合金抗拉强度的同时可以显著地降低合金的塑性和冲击韧性[1]。间隙元素的引入同时也会影响合金的相变温度,从而对加工工艺和组织造成影响[2]。本次实验通过添加TiO2,同时严格控制其他原料杂质元素含量以及感应熔炼炉真空度的方式,成功熔炼出不同氧元素含量的Ti-6Al-3Nb-2Zr-1Mo钛合金铸锭。对铸锭热压缩变形过程进行研究,建立不同氧含量钛合金铸锭在各种变形条件下流动应力模型,得到不同氧含量钛合金铸锭在热变形过程中的动态力学性能和组织变化规律的差异,为工业生产过程中杂质元素含量控制与工艺调整提供一定的理论和实验依据。

2 实验方法

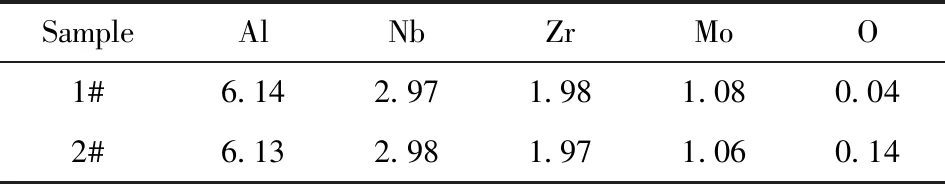

实验采用高纯钛块、铝铌合金、铝钼合金等其他原料,通过添加TiO2粉末的方式在ZG-2XF真空悬浮感应熔炼炉,熔炼出两个质量为2 kg的钛合金铸锭(1#、2#)。利用北京航空材料研究院HB 5297.24-2001、HB 7716.13-2002检测方法测得铸锭主要元素含量,如表1所示。

表1 试验材料的化学成分

热压缩试验在Gleeble-3800热模拟试验机上进行,试样尺寸为Φ8 mm×12 mm。热压缩试验的变形温度为850,950,1050 ℃。以5 ℃/s的速度将试样加热到各变形温度,保温5 min后直接压缩变形,真应变速率为0.001~10 s-1,工程变形量为60%,冷却方式为氦气冷却。利用光学显微镜、扫描电子显微镜等观察原始和变形后的组织。

3 结果与分析

3.1 氧含量对真应力-应变曲线的影响

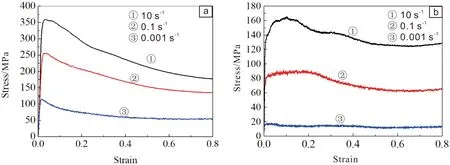

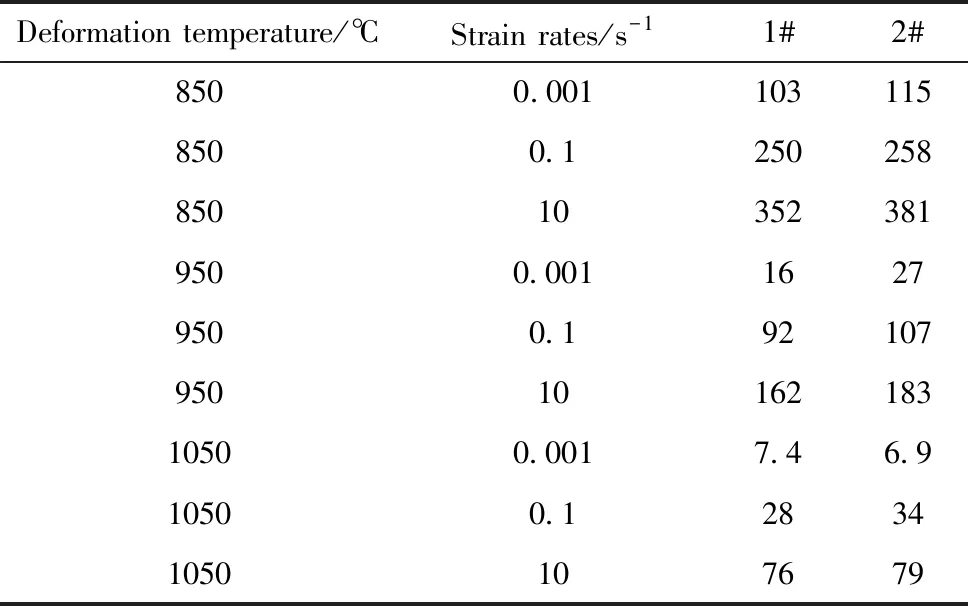

图1为1#钛合金铸锭在850和950 ℃、不同应变速率(0.001 , 0.1, 10 s-1)条件下变形的流变真应力-应变曲线。从图中可以看出流变应力对温度和应变速率比较敏感。在变形开始阶段流变应力随应变的升高达到峰值,在此阶段位错迅速增殖缠结,从而阻碍位错运动,导致应力增加,出现加工硬化趋势。在峰值应力后面的第二阶段发生动态再结晶,流变应力随应变的增加而降低。最后阶段流变应力-应变曲线比较平稳,这是由于在此阶段加工硬化与动态再结晶软化达到了平衡。两种不同氧含量的钛合金热变形真应力-应变曲线都具备相同的规律,而主要差异表现在峰值应力上[3, 4],如表2所示。

图1 1#钛合金铸锭在850 ℃(a)和950 ℃(b)、不同应变速率下的真应力-应变曲线Fig.1 Ture stress-strain curves of 1# titanium alloy ingot being deformed at 850 ℃(a) and 950 ℃(b) with different strain rates

Deformation temperature/℃Strain rates/s-11#2#8500.0011031158500.1250258850103523819500.00116279500.1921079501016218310500.0017.46.910500.128341050107679

3.2 氧含量对钛合金热变形本构方程的影响

为描述流变应力与变形参数之间的关系,Sellars等提出了描述热加工变形中热激活现象的方程[5, 6]:

(1)

对式(1)两端同时取自然对数后微分可得表观激活能Q值,如下式(2):

(2)

α可以通过以下式(3)进行计算:

(3)

对式(1)两边同时取自然对数,能够得到公式(4),求得n值和A值:

lnZ=lnA+nln[sinh(ασ)]

(4)

根据线性回归关系的拟合结果,得到1#钛合金两相区热变形相关参数:α=0.0054,n=6.07,A=1.17×1027,Q=650.926 kJ/mol;2#钛合金两相区热变形相关参数:α=0.0066,n=4.63,A=1.57×1029,Q=724.824 kJ/mol。2#钛合金的热变形激活能显著高于1#钛合金的,其可能的原因是固溶于晶格内的氧原子会造成晶格畸变,对位错有钉扎和阻碍的作用,而塑性变形的本质是滑移,氧含量的提高进而会阻碍位错的运动。通过对比可以发现2#钛合金铸锭热变形产生超塑性的温度要比1#铸锭更高,所需的应变速率较低[7]。

3.3 高温变形组织演变

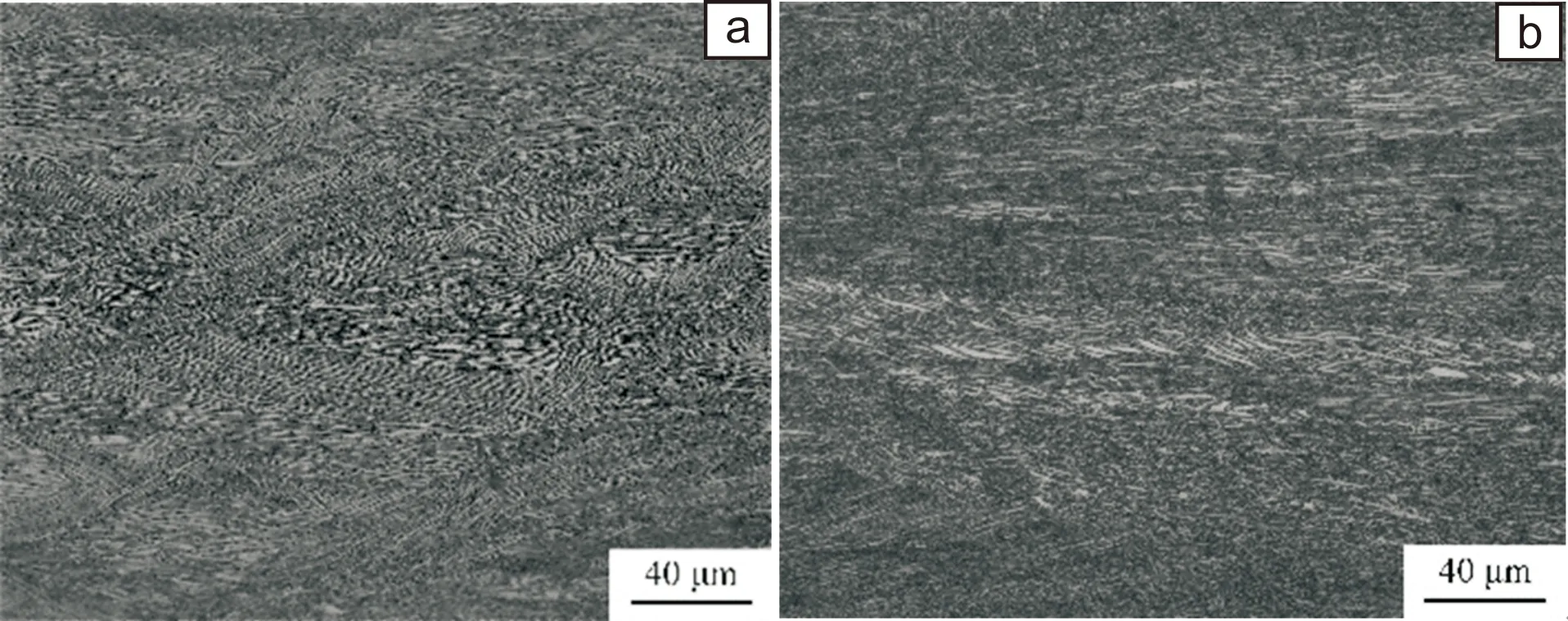

随着钛合金氧含量的增加,由于间隙元素O固溶强化的作用,导致合金内部位错密度显著上升[8],位错滑移在Ti-6Al-3Nb-2Zr-1Mo合金塑形变形过程中起到主要作用。由于位错的增殖导致合金内部位错不断缠结、聚集从而提高流动应力。氧元素的添加起到的位错钉扎效应使得合金加工硬化更加明显,增加晶格畸变阻碍原子扩散运动,使得位错密度提高,导致变形阻力增大,但同时也会造成变形过程中热效应,降低变形阻力[9]。图2为两种不同氧含量的Ti-6Al-3Nb-2Zr-1Mo合金在850 ℃、应变速率10 s-1下的热变形组织。对比观察可以发现,在该变形条件下1#和2#钛合金都发生明显的动态再结晶,但1#钛合金变形组织中央区域还保留了大量铸态魏氏体组织的形貌特征,在内部出现弯折变形的片层组织,而2#钛合金可以观察到更明显的再结晶晶粒,同时组织明显细化。

图2 1#铸锭(a)及2#铸锭(b)在850 ℃、以应变速率10 s-1变形后的显微组织Fig.2 Microstructures of 1# ingot(a) and 2# ingot(b)deformed at 850 ℃ with strain rate of 10 s-1

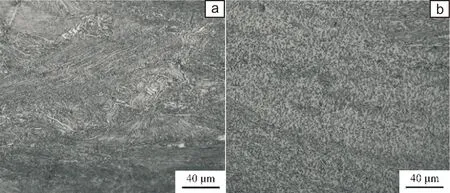

如图3所示,对1#钛合金铸锭,当变形速率降低到0.1 s-1时,合金内部少量的片层组织演变为等轴组织,但大部分还是保持原始组织特征。进一步降低变形速率至0.001 s-1,已经可以观察到大量等轴α相,板条组织已经几乎完全转变,再结晶转变较为充分。

图3 1#铸锭在850 ℃、以应变速率0.1 s-1(a)及0.001 s-1(b)变形后的显微组织Fig.3 Microstructures of 1# ingot deformed at 850 ℃ with strain rates of 0.1 s-1(a)and 0.001 s-1 (b)

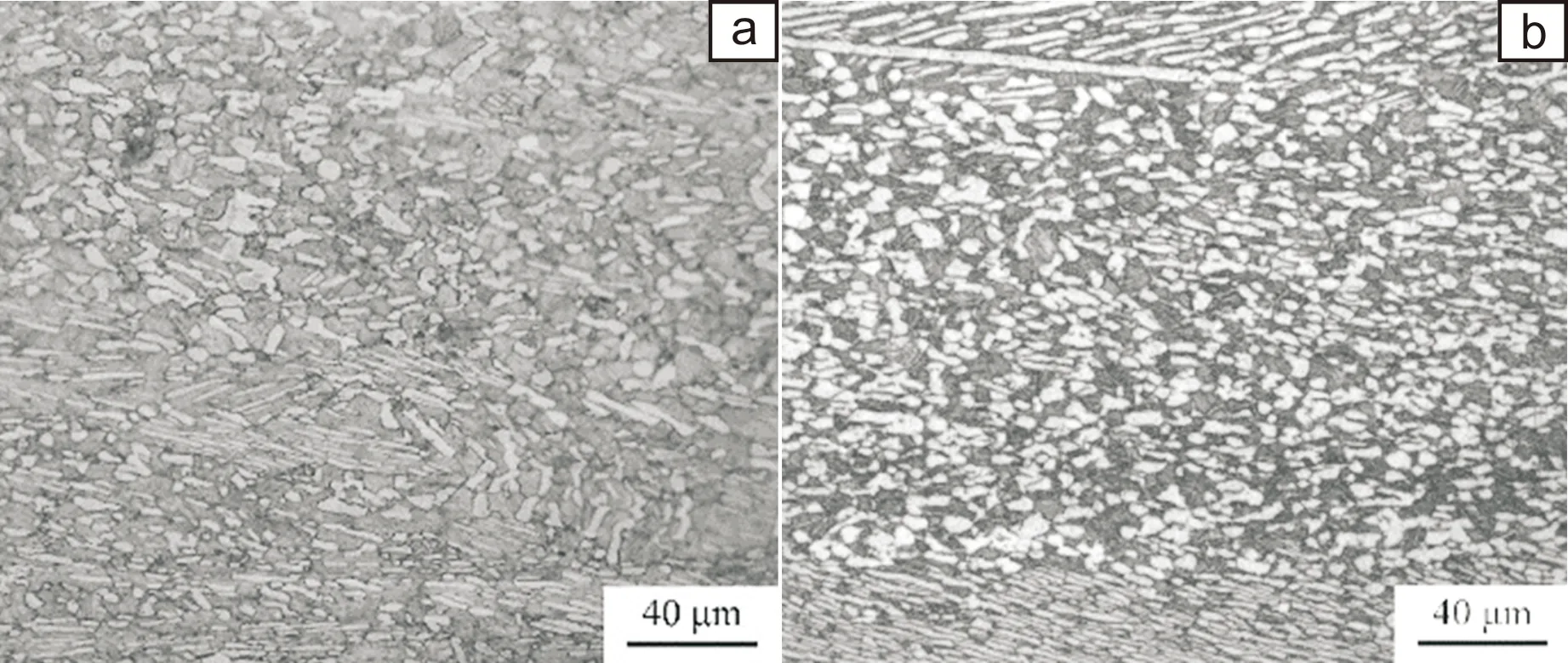

图4为两种不同含氧量钛合金在950 ℃、应变速率0.1 s-1变形后的显微组织,通过对比可以发现,二者均发生了明显的动态再结晶,但图4a中还保留着明显扭曲变形的片层α相组织,β相含量更高,再结晶变形不够充分;而图4b中再结晶晶粒更加细小和均匀,同时在β相中还可以观察到明显的次生α相。结合图2可以发现,氧元素的加入可以显著促进合金热变形动态再结晶,使得再结晶更加充分,合金再结晶晶粒更加均匀。这可能是由于,氧元素的加入可以显著提高合金加工硬化从而在相同的变形量下合金获得更多的机械能用来满足合金再结晶所需的激活能,同时由于氧原子固溶过程造成晶格畸变产生晶格畸变能为合金再结晶过程提供能量。从而扩大合金发生再结晶转变的变形温度、变形速率范围[10-12]。

图4 1#铸锭(a)及2# 铸锭(b)在950 ℃、以应变速率0.1 s-1变形后的显微组织Fig.4 Microstructures of 1# ingot(a) and 2# ingot(b) deformed at 950 ℃ with strain rate of 0.1 s-1

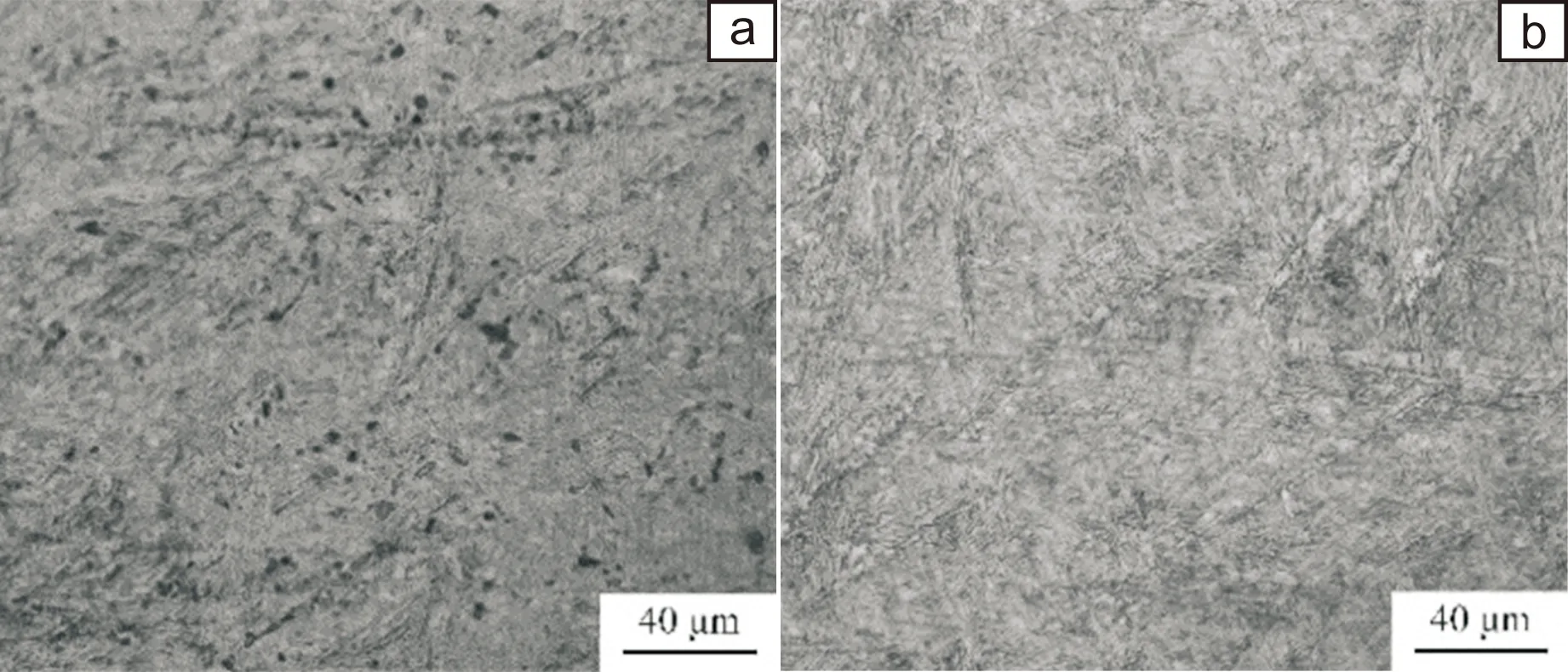

在950 ℃变形,合金热变形过程中再结晶转变已经较为充分,进一步提高变形温度,图5为不同氧含量钛合金在1050 ℃、应变速率为10 s-1下的热变形组织。可以发现两者都为典型的马氏体组织,说明1050 ℃变形,合金内部温度已经超过相变点,发生α向β转变过程,经过氦冷后形成β转变组织。

图5 1#铸锭(a)和2#铸锭(b)在1050 ℃以应变速率10 s-1变形后显微组织Fig.5 Microstructures of 1# ingot(a) and 2# ingot(b) deformed at 1050 ℃ with strain rate of 10 s-1

但氧元素的加入除了在某些加工条件下促进合金再结晶之外,同样也会造成不利的影响。在相同的变形条件下,2#铸锭峰值应力更大,加工硬化更明显。

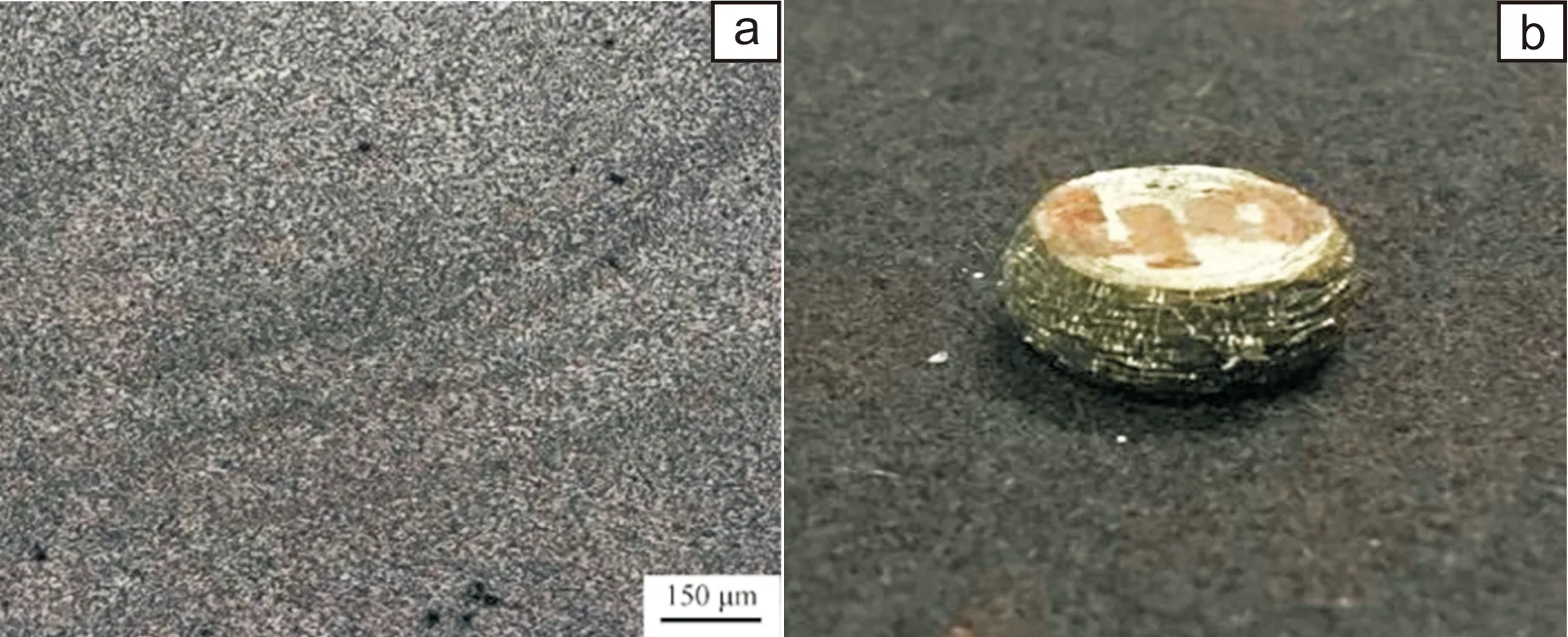

图6为2#铸锭在950 ℃、以应变速率为10 s-1变形时的失稳照片。失稳主要是由绝热剪切升温和钛合金本身热导率较低而引起的,由于应变速率较快,合金没有充足的时间来进行动态再结晶和动态回复,从而导致失稳的现象[13]。2#铸锭在该变形条件下试样表面出现开裂。

图6 2#铸锭在950 ℃、以应变速率为10 s-1变形后显微组织(a)及表面开裂试样(b)Fig.6 Microstructure(a) and surface cracking sample(b) of the 2# ingot deformed at 950 ℃ with strain rate of 10 s-1

4 结 论

(1)Ti-6Al-3Nb-2Zr-1Mo合金在850~1050 ℃、应变速率0.001~10 s-1、60%变形量的条件下进行热变形时,其流变应力随应变增加迅速增加到峰值、发生加工硬化,随后逐渐降低,表现出明显的动态回复和动态再结晶曲线特征,之后加工硬化、加工软化共同作用达到动态平衡,曲线呈现波浪性起伏。在不同的加工条件下,流变应力随变形温度的升高而降低,随变形速率的增大而升高,组织球化越发明显。

(2)相同变形条件下,氧含量的升高可以显著提高合金热变形的峰值应力。同时由于内部晶格畸变产生的畸变能为再结晶提供激活能,促进再结晶形核,因此氧元素的加入可以适当拓宽钛合金再结晶变形的加工温度、变形速率的范围。

(3)同时氧元素也会造成位错缠结、聚集,降低合金塑性,使得合金在热变形过程中发生流变失稳和表面开裂。因此在工业生产过程中需要将氧元素含量控制在一个合理的范围。