镁合金中的第二相颗粒强化

曾小勤,朱庆春,李扬欣,丁文江

(1. 上海交通大学材料科学与工程学院 轻合金精密成型国家工程研究中心,上海 200240)(2. 上海交通大学材料科学与工程学院 金属基复合材料国家重点实验室,上海 200240)

1 镁合金的强化机制

在现有工程用金属中,镁合金密度最小,按合金成分不同,其密度通常在1.75~1.95 g·cm-3范围内,约为铝的2/3,钢的1/4[1, 2]。如果能大量采用镁合金来取代目前航空航天、军工等行业主要使用的铝合金及钢结构材料,可以有效实现轻量化的目标[3, 4]。

镁的晶体结构和原子核外层的电子构造决定了镁及镁合金特有的物理化学性质和力学性能。纯镁的3s2自由价电子结构排除了构成任何共价键的可能性,使其具有最低的平均价电子结合能和结构金属材料中最弱的原子间结合力[1]。工业纯镁的强度低、室温塑性差,如纯镁砂型铸造试棒的屈服强度和抗拉强度只有21和90 MPa,不能直接用作结构材料[1, 5, 6]。通过合金化、热处理、晶粒细化、引入陶瓷颗粒增强相与镁合金复合等多种方法的综合运用,镁的力学性能会得到大幅度提高。长期以来,人们对镁合金的强化机理进行了大量研究,通常有以下几个手段:热处理强化(固溶强化、沉淀析出强化)、弥散强化、增强体强化以及细晶强化。

1.1 固溶强化

合金是由两种或两种以上的元素组成的固溶体,其中一种主要元素作为溶剂,另外的元素作为溶质溶解于固态的溶剂之中而不以第二相的形式存在。目前,镁合金中暂未发现间隙固溶体,全部都是以置换形式固溶,即溶质原子在溶剂原子排布中取代了部分溶剂原子的占位。由于不同种原子间的原子半径不同而导致局部点阵畸变,而点阵畸变会阻碍位错运动从而起到强化作用。

根据Hume-Rothey准则,溶质在溶剂中的固溶度与两种原子的半径相关,当原子半径差超过15%时固溶度不会很大[7]。稀土元素的原子半径虽大于Mg的原子半径,但大部分稀土金属的原子半径与Mg的原子半径的差别都小于15%(La,Eu和Yb除外)。“Y”组稀土元素的固溶度大于“Ce”组稀土元素,且满足原子半径差值越小,固溶度越大的规律;除固溶度大外,固溶度随温度变化大也很重要,其中Gd和Y元素固溶度随温度降低而减小的十分显著,可以预期它们在Mg中的固溶强化效果十分可观[8, 9]。

1.2 析出强化

在固溶度随温度降低的合金中,将溶质元素先在高温固溶处理后,在温度较低的状态下逐步析出形成析出相从而起到强化作用则称之为(时效)析出。析出相的形貌、尺寸、本身强度以及其与基体之间的界面结合等因素都对强化效果有重要影响。

从增强析出强化效果的角度来说,合金元素的选择应该满足如下3个标准:① 元素在Mg中应具有足够的固溶度,且固溶度随着温度的降低而明显降低;② 溶质元素在Mg中的扩散速率不应过高,否则会增加过时效倾向和位错的攀移;③ 析出相中Mg原子的比例应当较高,这样可以在形成大量析出相时减少合金元素的消耗量[1, 9]。从形貌上来说,细小弥散的析出相会使强化效果优异[10],而从界面角度来说,共格析出相强化效果较好[11]。这就使得高温形成的析出相或时效后期的非共格相对性能改进一般不佳,在高温下此类相也容易失配和长大。

根据位错理论,位错-析出相颗粒的交互作用可以细分为几类,按作用方式可分为局部交互作用和扩散交互作用;而另一方面,第二相粒子又可分为点状障碍物和延性(有限)障碍物。点状障碍物被认为与位错发生了直接的物理接触,而延性障碍物则被认为只在交互作用范围所表征的有限距离内与位错发生交互作用。此外,根据障碍物的比强度,颗粒可以分为“弱的”即可切过的障碍物和“强的”即不可穿透型的障碍物。因而,Kelly和Nicholson对临界分切应力(CRSS)的“切过”和“绕过”机制进行了明确区分[12]。从更为唯象的观点来看,颗粒可依据其分散性质及其与基体的晶体学关系即共格程度来分类。

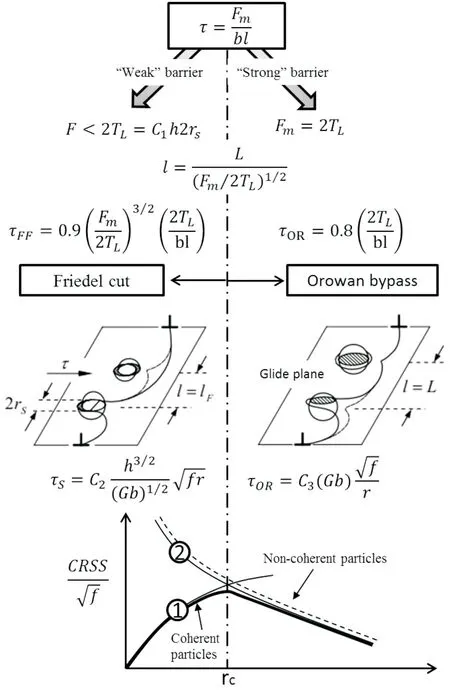

当位错在滑移面滑移时会遇到第二相颗粒,之后会与其发生作用。根据界面类型的不同,发生的反应也不同。在图1中,τ为位错运动穿过颗粒的剪切应力,Fm为最大交互作用力,G为剪切弹性模量,b为伯格斯矢量的模,TL为位错线张力,l为弯曲位错线上有效的平均平面颗粒间距,L为滑动平面完全柔软直线上最小的障碍物间距,f为球形颗粒体积分数,τFF和τOR分别是FF切割应力和Orowan应力,h为硬化参数,代表点障碍近似法导出的特殊硬化机制,r代表球形颗粒的半径,C1、C2和C3是系数[9]。

图1 位错切过机制和绕过机制示意图[9]Fig.1 Schematic of friedel cutting and Orowan looping mechanism[9]

基体位错不能直接穿过非共格颗粒,而是在外力作用下绕过该颗粒并在颗粒周围形成位错环,并且此过程产生的交滑移可能会改变此环的形貌,如图1右侧所示。而位错可以穿过与基体共格的颗粒,如图1左侧所示,位错同时切过基体与析出相。

合金的时效强化过程大致如下[10]:时效早期,先是合金元素的偏聚,之后形成G.P.区或者原子团簇,随时效进行取得合适的f和r,形成弥散分布的细小颗粒。这时绕过的能垒过高,从而位错启动机制为FF切过机制,其CRSS曲线如图1曲线1所示。当时效过程继续,颗粒不断长大,f的增长速度已较小。当第二相颗粒间距过大时则切过机制所需克服能垒较高而转变为绕过机制,如图1曲线2所示。之后CRSS呈双曲线形式递减(如图1中虚线所示)。因此,共格颗粒的峰值时效是交互作用机制发生转变的结果。

1.3 弥散强化

镁合金中除了有时效过程形成的析出相外,还有铸造过程中形成的弥散相。相比较,析出相虽然有固溶时效手段可以达到很好的效果,但是析出相在时效过程中会随着温度的升高和时间的延长导致析出相粗化长大,这样不仅界面失配而且体积也会增大,最终溶解入基体而失去强化效果。但是弥散相不同,这些铸造过程中形成第二相一般拥有较高的热稳定性,晶界钉扎效果十分突出,不仅可以防止晶粒长大,同时在高温下还可以抵抗应变软化,也会防止位错运动,这使得合金在高温下性能尤其抗蠕变性能优异[13]。

1.4 增强体强化

镁合金中的强化相由其自身生成,而对于镁基复合材料中的强化相为人为添加的增强体。一般来说增强体会选择模量和比强度较高的材料,比如SiC、TiB等。影响增强体强化效果的因素很多,除本身模量及强度外,镁基体的界面结合情况、增强体的尺寸大小与形状等诸多因素都对其强化效果起到重要作用[14, 15]。

在增强体和基体结合良好的情况下,随着增强体体积分数的增加,镁基复合材料的硬度和强度会随之增加,但同时材料的塑性一般会随之降低。增强体对材料的强化机制主要是增强体在外力加载时作为力的承载体,从而提高材料强度[16]。当颗粒体积增加时,可以承载的加载应力也会增加,但颗粒增加过多会形成化合物,这些化合物会影响界面结合从而导致材料的强度降低。而增强体的细化和弥散不仅可以在制备过程中起到一定的细化晶粒的效果,同时在加载变形的过程中可以阻碍位错运动和晶界滑移从而提高材料强度[14]。

1.5 细晶强化

镁合金晶体结构为密排六方(hcp)结构,室温下只有两个独立的滑移系,塑性变形能力较差,晶粒细化对变形时的应力集中效应减少十分显著,可以很好地提高材料变形能力。镁合金结晶温度范围较大,铸造过程中体积收缩大,晶粒细化可以同时改善铸造缺陷[1]。

细晶强化是金属材料中一种有效的强化手段,根据霍尔-佩奇(Hall-Petch)公式:σy=σ0+kd-1/2可知,多晶体的强度随晶粒细化而提高[7]。k值随着Taylor指数的增加而增加,而该指数与合金的滑移系相关,即滑移系越少此指数越大。对于hcp结构的镁合金来说,其Taylor指数较大,k值也会较大,所以对于镁合金来说,晶粒细化的强化效果要明显优于其他种类合金[17]。比如当晶粒尺寸大约为2 μm时,5083合金的屈服强度高于AZ31合金;但是当晶粒尺寸减小到2 μm以下时,AZ31合金屈服强度则比5083铝合金高[17]。

2 第二相强化

镁合金由于本身原子间结合力较低导致其强度较低,而其在热处理过程中无法相变,同时其晶体结构导致其滑移系少造成其塑性较差,这就使得相变强化和加工硬化手段在镁合金当中无法像在钢铁和铝合金当中一样占有重要地位。细晶强化虽然对镁合金效果很好,但尚未找到成本合适的镁合金普适细化剂,而用塑性变形手段细化晶粒不仅对材料的可加工性有一定要求,而且工件尺寸和成本都有限制。在镁合金当中尤其是在未变形镁合金中,第二相强化的作用重大。

第二相的尺寸、形貌、分布以及与基体的位相和匹配都对第二相的强化效果有重要影响。通过控制析出相与基体匹配关系可以改变位错与析出相的作用方式从而调控镁合金的强塑性。同时,从成本和工艺角度考虑,合金元素的选择、元素在析出相中的比例等因素也很大程度影响了合金的应用。所以镁合金中第二相的研究不仅对提高镁合金性能同时对镁合金的应用推广有重要意义。

2.1 时效析出相强化

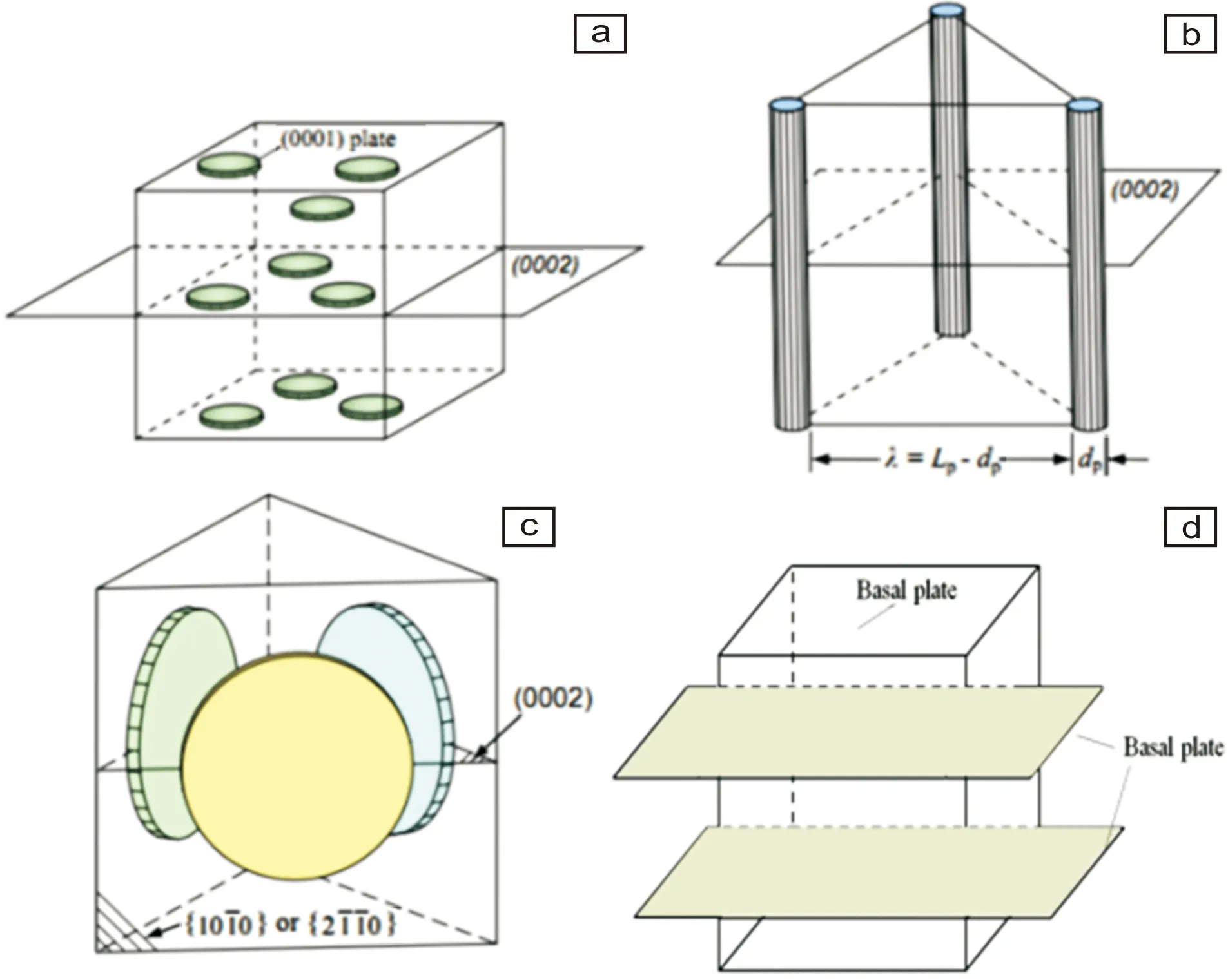

镁合金中的主要强化析出相按照其与镁基体的位向关系大致分为4种,其简化模型如图2所示[9]:第1种为图2a所示与镁基体基面平行的圆盘状析出相,如Mg-Zn合金中的MgZn2(β2′)和Mg-Al合金中的Mg17Al12相;第2种为垂直于镁合金基面的杆状析出相,如图2b所示,其代表为Mg-Zn合金中的Mg4Zn7(β1′);第3种如图2c所示,为垂直于基面生长的盘状析出相,而且该析出相一般沿3个呈等边三角形的柱面生长,Mg-RE合金中的析出相很多都属于这种;第4种为图2d所示平行于镁基体基面的层片状析出相,如高温下形成的 LPSO 相以及较低温度析出的γ和γ′等相[18]。

图2 镁合金中常见析出相的简化模型图[9, 18]Fig.2 Schematic diagrams of precipitate morphology in magnesium alloys[9, 18]

镁合金应用广泛,但是目前较为成熟的合金体系并不是很多,主要有Mg-Al系、Mg-Zn系、Mg-Sn系和Mg-RE系,4个体系合金的性能特点各不相同,当中析出相的差别是合金性能不同的重要因素。

2.1.1 Mg-Al系

Al在Mg中的固溶度最高可达12.7%(质量分数),具有很强的固溶强化效果,同时为析出强化提供了可能。Mg-Al系合金是最早设计的铸造镁合金,也是目前应用较为广泛的镁合金系列。大部分Mg-Al合金需要添加其他合金元素,比较有效的添加元素为Zn、Mn、Si和RE元素。其中AZ系列合金是目前使用广泛的镁合金系列,最具代表性的牌号是AZ31和AZ91合金[1, 8]。

Mg-Al合金在时效过程中析出的第二相为β-Mg17Al12相,其晶体结构为bcc结构,空间群为I43m,点阵常数为1.06 nm。Duly等[19]在1995年对Mg-Al合金的不连续析出行为做了系统全面的研究,合金中的不连续析出沉淀相发生在合金晶界处,取向关系为(110)β//(0001)α,[111]β//[1-210]α,即满足Burgers关系。在2000年,Celotto等[20]系统地研究了AZ91合金中的β-Mg17Al12析出相,并将其中的β-Mg17Al12相进行总结分类:① 呈片层状的β-Mg17Al12相,与基体保持Burgers关系,这一类析出相从形貌即可判定占Mg-Al合金中析出相的大多数; ② 垂直于镁合金基面的棱柱型β-Mg17Al12相,取向关系表达式为(111)β//(0001)α,[1-10]β//[0-110]α,即满足Crawley关系; ③ 长轴与镁基体c轴夹角为15°的棱柱型γ-Mg17Al12相,取向关系为(11-5)β//(0001)α,[110]β//[10-10]α,即满足Porter关系,其析出相形貌如图3所示。之后Zhang等[21]又发现有不满足上述3种位向关系的层片状析出相,该片层状析出相(110)β面与镁基体基面的夹角为2°。

图3 Mg-Al系合金中析出相形貌[20]Fig.3 The morphology of precipitates in Mg-Al series alloys[20]

晶界上析出的β-Mg17Al12相熔点较低,导致其在温度较高时很难钉扎晶界,抗蠕变性能较差。晶内第二类和第三类的析出相垂直于镁合金基面,能够较好地阻碍镁合金的基面滑移,所以能起到较强的强化效果。而第一类析出相平行于镁合金基面,其强化效果就较差,而且此类析出相没有出现G.P.区和其他过渡相,这是导致Mg-Al系合金时效硬化效果不佳的一个重要原因。

2.1.2 Mg-Zn系

Zn在Mg中的固溶度约为6.2%(质量分数),固溶度随温度变化较大,是镁合金中一种较为理想的合金化元素。但是Mg-Zn二元合金的结晶温度区间过大,同时流动性较差,这样使得该合金在铸造条件下容易产生缩孔、疏松等缺陷,并且晶粒也较为粗大,工业上很少直接使用Mg-Zn二元合金作为结构件,目前比较常见的Mg-Zn系合金有Mg-Zn-Zr、Mg-Zn-(Zr)-RE和Mg-Zn-Al系。

对Mg-8Zn合金的研究表明,铸态合金中的析出相主要为Mg7Zn3相在时效早期发生分解,变为Mg4Zn7相,继续时效则转变为稳定的MgZn相。合金中的主要析出强化相为垂直于基面的杆状β1′相(Mg4Zn7),此外还有β2′相(MgZn2)和β相(MgZn)。其中β1′相和基体的位相关系为(11-20)β1′//(0001)α;β2′ 相为平行于基体基面的盘状析出相,位向关系为[0001]β2′//[1-210]α、(0001)β2′//(0001)α、[11-20]β2′//[10-10]α。目前普遍能接受的Mg-Zn合金析出序列为:过饱和固溶体(SSSS)→G.P.区→β1′→β2′→β[22]。

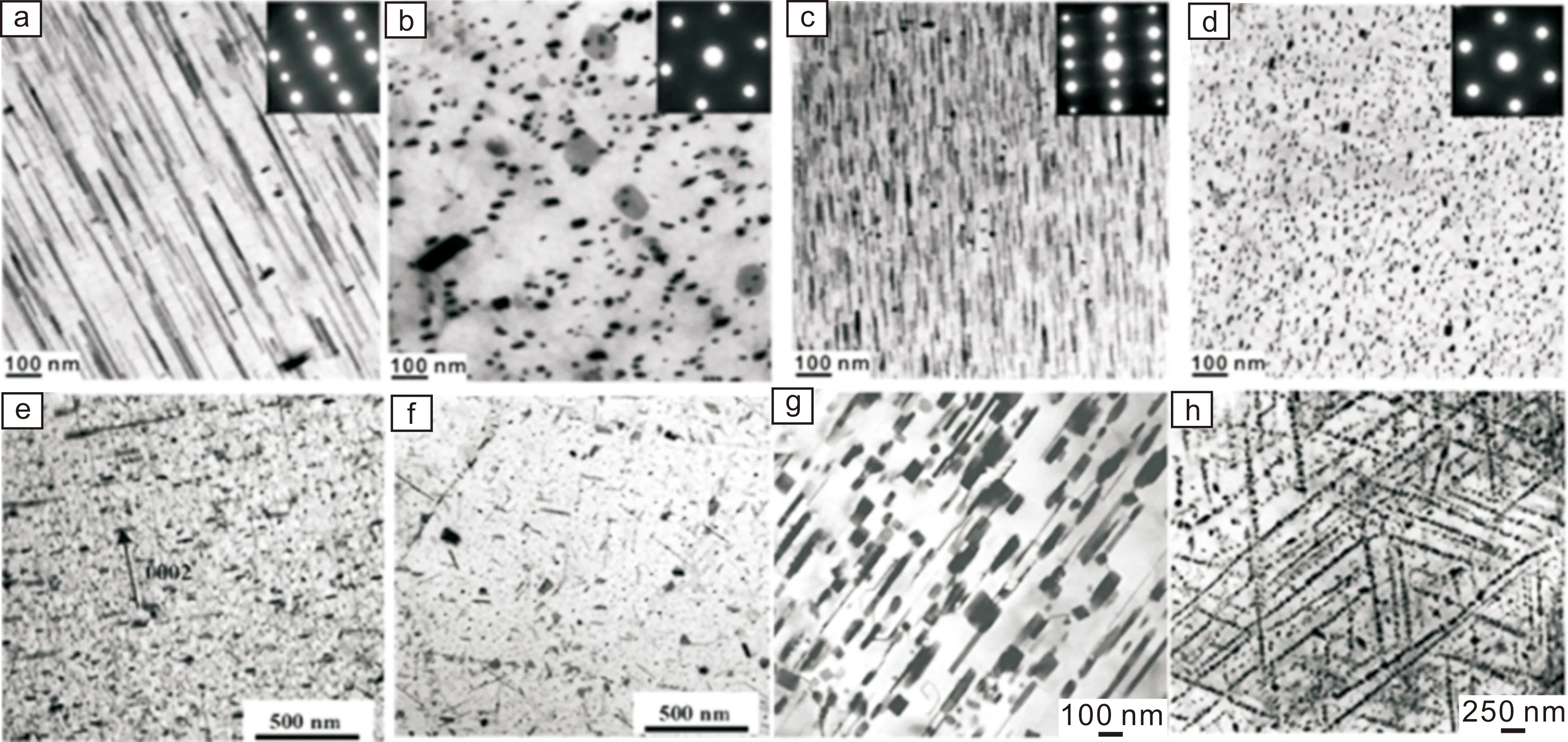

Mg-Zn-Zr系合金中最具代表性的合金牌号是ZK60,少量Zr的添加主要作用是细化晶粒,但是由于Zn的溶解度较低导致其析出相密度较低且尺寸较大。同时ZK60合金的热裂倾向严重,同时服役温度升高时其强度下降明显导致该合金的应用受到限制。在ZK60合金中添加少量(质量分数为1%)稀土元素(如Y,Gd,Ce和Nd等)会使性能明显改善,合金中的共晶相熔点可以提高到500 ℃左右,明显改善高温性能,同时细化晶粒[5]。其他元素(Cu,Co,Ca,Al)的添加会使得析出相的尺寸和密度发生变化,具体析出相变化如图4所示。图4a和4b为Mg-Zn二元合金200 ℃时效析出相[23];图4c和4d为Mg-8Zn-1Co三元合金200 ℃时效析出相[23];图4e和4f为Mg-4Zn-0.35Ca 在177 ℃时效析出相[24];图4g和4h为Mg-8Zn-1Al在200 ℃时效析出相[10]。

图4 Mg-Zn系合金中析出相形貌[10, 23, 24]Fig.4 The morphology of precipitates in Mg-Zn series alloys[10, 23, 24]:(a,b) Mg-Zn, (c,d) Mg-8Zn-1Co, (e,f) Mg-4Zn-0.35Ca, (g,h) Mg-8Zn-1Al

2.1.3 Mg-RE系

稀土元素多呈三价,能够增强镁合金中原子的结合力,镁合金中添加稀土元素不仅可以提高铸造性能而且可以去除氧化物夹杂、细化晶粒、提高抗腐蚀性能等,同时稀土元素在镁合金中大多拥有较大的固溶度,拥有较好的析出强化能力[1, 2, 25]。

对于普通Mg-Al系的商用镁合金,其时效析出相为大量的非连续析出相和少量长轴平行于基面分布的连续析出相,这些析出相对镁合金中的基面位错滑移的阻碍作用十分有限,因此时效强化效果较差,即使在变形条件下抗拉强度也很难超过400 MPa。而Mg-RE系合金,尤其是添加大固溶度稀土元素Gd,Y,Dy等的镁稀土合金,其析出相细小弥散,且长轴垂直于基面,对基面位错滑移有非常好的阻碍作用,因此Mg-RE合金的强度远高于Mg-Al和Mg-Zn系合金[9]。

Mg-RE系合金按析出相类别主要分为3类,即Mg-Gd型、Mg-Y型和Mg-Nd型。Mg-Gd系合金沉淀析出序列为SSSS→G.P.区→β″(Mg3Gd)→β′(Mg7Gd)→β1(Mg3Gd)→β(Mg5Gd)[26, 27]。β″相在时效早期以板状、棒状或球状析出,晶格结构为D019且与基体共格,晶格常数为a=0.64 nm,c=0.52 nm。继续时效一段时间β′相即会取代β″相,β′相以细小的板条状形貌垂直于基体基面分布,并且一般以相互间呈60°平行于3个[11-20]方向分布。其晶体结构为正交晶系(cbco)并与基体半共格,晶格常数为a=0.64 nm,b=1.14 nm,c=0.52 nm。β1相为fcc晶体结构,晶格常数a=0.74 nm,取向关系为[1-11]β1//[2-1-10]α,(110)β1//(0001)α。平衡相β为fcc结构,晶格常数为a=2.22 nm,位向关系为[1-11]β//[2-1-10]α,(110)β//(0001)α。

Mg-Y(Y,Dy等)系合金沉淀析出序列为SSSS→β′(Mg7Y)→β(Mg24Y5)[28, 29]。β′相为球状析出相,晶体结构为正交晶系,晶格常数为a=0.65 nm,b=2.27 nm,c=0.52 nm,取向关系为[100]//[2-1-10],(001)//(0001)。平衡相β为bcc结构,a=1.13 nm,为平行于基体{31-40}面的片状析出相。

Mg-Nd(Nd,Ce)系合金沉淀析出序列为SSSS→G.P.区→β″(Mg3Nd)→β′(Mg7Nd)→β1(Mg3Nd)→β(Mg12Nd)→βe(Mg41Nd5)[30]。其析出规律在β相出现之前与Mg-Gd系合金类似,其β相为四方结构,晶格常数为a=1.03 nm,c=0.59 nm,垂直于基面以棒状析出生长。Nie[10]认为Mg-Nd合金的析出相最终析出相为βe相,为a=1.47 nm,c=1.04 nm的四方结构相。

Mg-RE二元合金和三元合金的析出相与析出规律并不完全相同,比如Mg-Y二元合金在添加了Gd元素后时效析出序列中会出现G.P.区和β1相,性能也会有所改善。何上明[9]优化出高强度镁稀土合金Mg-12Gd-3Y-0.6Zr(GWK123),探明了过饱和固溶体SSSS(hcp)的四阶段析出序列:Mg(SSSS)→β″(D019) →β′(cbco)→β1(fcc)→β(bcc),其中β″和β′在时效峰值处共存,并以极细的针状或片状弥散析出,能够有效阻止镁基体通过基面{0001} < 1120 > 滑移和锥面{1012} <1011> 孪晶进行的塑性变形,具有显著的强化效果,该合金挤压后T5处理抗拉强度达到491 MPa,屈服强度为436 MPa[9]。在高温力学方面,WE54作为目前镁合金中最为成功的耐热镁合金,拥有良好的高温力学性能,其抗蠕变能力明显高于其他镁合金如AZ91等。该优异的高温力学性能得益于合金中垂直于基面呈蜂窝状的析出相,这种位向的析出相可以很好地阻碍基面位错的滑移,同时蜂窝状的形貌结构使得其对位错的阻碍作用较片层状析出相更为强烈[31],其析出相形貌及示意图如图5所示[10]。稀土元素在镁合金当中的作用极为重要,其不仅能提高常温下的力学性能,同时能提高材料的抗蠕变性、耐腐蚀性以及变形能力,在加工变形中可以弱化织构,进而扩大镁合金的适用范围。

图5 WE54合金中析出相形貌与示意图[10]Fig.5 Precipitate morphology and corresponding schematic diagram in WE54 alloy[10]

2.1.4 Mg-Sn系

Al,Zn等元素会提高镁合金的析出强化效果,但是Al元素的添加会使得合金中生成β-Mg17Al12相,该相的熔点很低,会降低材料的高温力学性能。Mg-Sn系合金由于其中热稳定性很高的β-Mg2Sn相的存在使得高温下的力学性能明显优于Mg-Al系和Mg-Zn系合金。

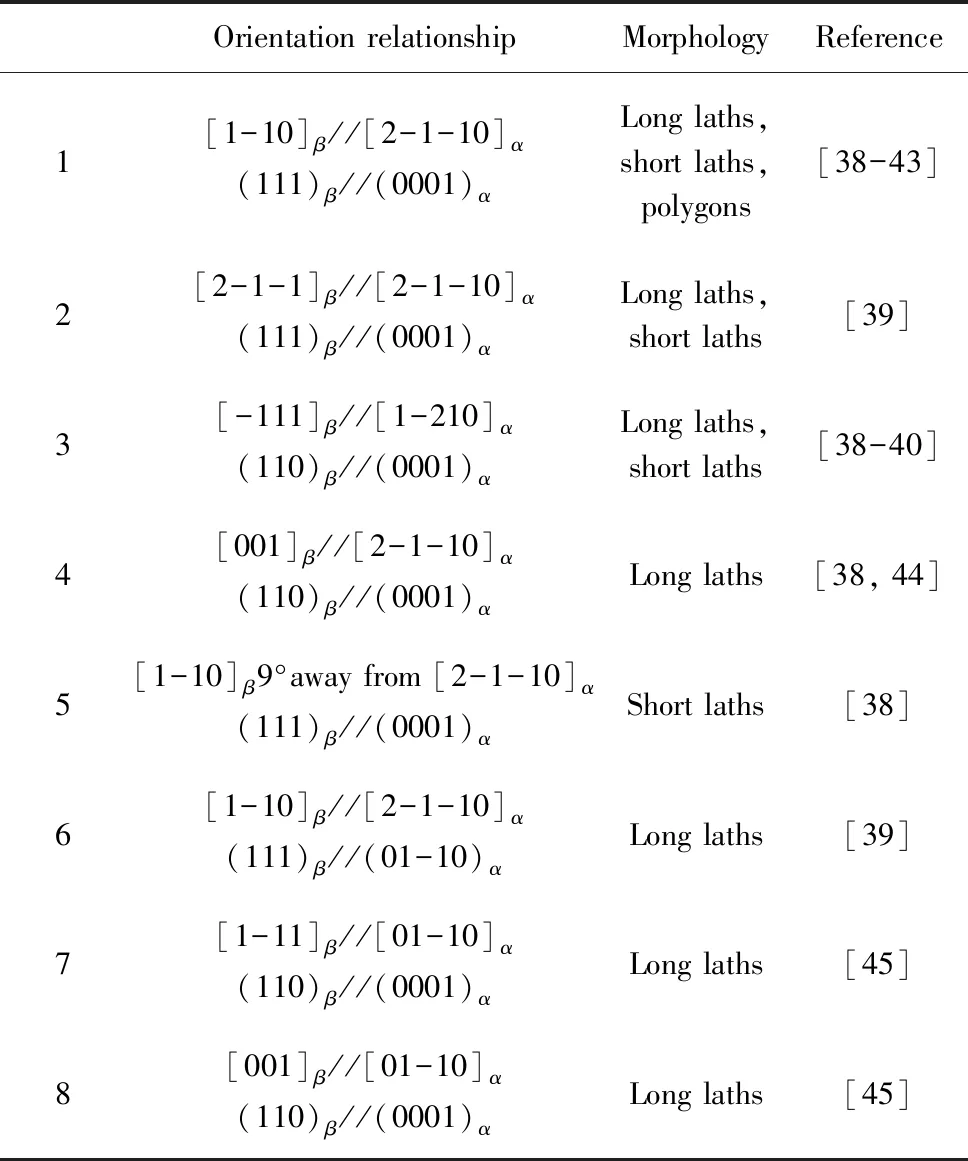

Sn元素在镁中的固溶度为14.48%(质量分数),室温下小于1%,具有析出强化的条件[1, 32]。Mg-Sn系合金中的β相的取向关系和形貌较为多样,根据文献里报道的总结如下表1,主要有8种[33-40]。一般认为Mg-Sn系合金没有G.P.区和β′相,Nie等[41]在2018年对Mg-9.8Sn合金的析出行为做了深入研究,在100 ℃左右短时时效发现了G.P.区和β′相的存在并且精确测量了Mg-Sn合金析出相的析出序列(SSSS→G.P.区→β′→β)和相结构,其中β′相的取向关系为[011]β′//[2-1-10]α,(11-1)β′//(0001)α,β相的取向关系满足表1中的关系3。

在Mg-Sn系合金中添加一些其他合金元素能够提高合金的析出强化效果进而提高力学性能。Hono等[42]在Mg-9.8Sn合金中添加了1%(质量分数)的Zn获得Mg-Sn-Zn三元合金,合金的峰值时效硬度大幅升高,合金中除了平行于基面的Mg2Sn相外还有满足表1中关系6的沿锥面析出的Mg2Sn相。Wang等[43-45]对Mg-Sn-Al系合金进行了大量的研究,发现Al和Sn的复合添加可以降低镁合金中的层错能,有利于提高合金塑性,同时析出相平行出基面析出,对塑性损失较小,所以该系列合金的塑性较为优异。Mg-Sn-RE合金方面,发现在Mg-Sn合金中添加少量Y或MM(混合稀土)对蠕变性能有较大提升,Mg-5Sn-2MM的抗蠕变性能要明显优于AE42合金,是一种抗蠕变性能较为优异的镁合金[13]。目前研究结果表明Al,Zn,Ca和RE元素的单独和混合加入都能不同程度地提高Mg-Sn系合金的力学性能[10]。

表1 Mg-Sn系合金中析出相与基体取向关系

Table1OrientationrelationshipbetweenprecipitatesandthematrixinMg-Snalloys

Orientation relationshipMorphologyReference1[1-10]β//[2-1-10]α(111)β//(0001)αLong laths,short laths,polygons[38-43]2[2-1-1]β//[2-1-10]α(111)β//(0001)αLong laths,short laths[39]3[-111]β//[1-210]α(110)β//(0001)αLong laths,short laths[38-40] 4[001]β//[2-1-10]α(110)β//(0001)αLong laths[38, 44]5[1-10]β9°away from [2-1-10]α(111)β//(0001)αShort laths[38]6[1-10]β//[2-1-10]α(111)β//(01-10)αLong laths[39]7[1-11]β//[01-10]α(110)β//(0001)αLong laths[45]8[001]β//[01-10]α(110)β//(0001)αLong laths[45]

2.2 长周期堆垛有序结构相(LPSO相)强化

2.2.1 LPSO相基本情况

Mg-RE合金是镁合金中运用最为广泛的一种,但是稀土元素的添加一方面使得镁合金重量增加,另一方面使得镁合金成本上升。为此,许多材料研究者在研发过程中使用较为廉价的Zn,Cu,Al 和Ni 等元素部分替代稀土元素,之后在研究过程中发现了Mg-RE-Zn系列合金的性能较为优异,从而使得该系合金的研发成为了镁合金研究领域的一个热点。随着对该系列合金研究的进行,一种全新结构的长周期堆垛有序结构相(long period stacking ordered phase,简称 LPSO 相)[46, 47]在镁合金中被发现,在之后的研究中这种新相成为了镁合金研究中的热点。这种LPSO相是由我国航天材料研究所的罗志平教授在1994年首先发现[48]并在2000年对该相进行了详细表征[49],但是罗教授对该相的力学性能方面的研究没有深入,并没有引起足够的重视。2001年,日本学者Kawamura等采用快速凝固/粉末冶金的方法制备Mg-Y-Zn 合金,该合金晶粒尺寸约500 nm,组织含有LPSO相,常温下的屈服强度大约600 MPa,同时拥有约5%的延伸率[50]。接下来的几年里,日本的Abe、Honma等,澳大利亚的Zhu等以及国内的杨志清等对Mg-Y-Zn合金中的 LPSO 相进行了较为充分的研究[51, 52]。Abe和Zhu等[52, 53]对Mg-Y-Zn合金用高角环形暗场(HAADF)的方法对 LPSO 相的微观结构和原子占位进行了深入的研究,之后很多的学者对该系列合金的不同成分比例形成的LPSO相的微观结构进行了大量研究,对 LPSO 相的了解也不断深入,之后在不同体系的Mg-RE-X(X代表原子半径小于Mg的金属元素)合金中陆续发现了6H(后被证明为18R的片段)[53, 54]、10H[55, 56]、12H[57]、12R[58]、15R[57]、14H[51, 52, 55, 59-66]、18R[51, 52, 59, 65-67]、21R[57]和24R[59]等结构的 LPSO 相。

Kawamura[68]和吴玉娟[69]定性地归纳了Mg-RE-X体系中 LPSO 相形成的几条原则:① RE在室温下为hcp结构,且在Mg中具有大的固溶度;② Mg, RE,X两两原子对具有负混合焓,尤其是RE-X的绝对值最大;③ 原子半径大小排序:RE>Mg>X。Saal等在2014年对形成 LPSO 相的元素进行了计算,筛选出了可能形成的元素组成[70],如图6所示。蓝色区域表示理论上可以形成稳定 LPSO 相的三元镁合金;黑色叉表示已证实存在 LPSO 相的三元镁合金, 都处于蓝色区域中;黄色区域表示可能形成 LPSO 相的三元镁合金,但目前尚未在此类合金中观测到LPSO相;红色区域表示不可能形成 LPSO 相的三元镁合金。该图中Mg-Y-Al体系的 LPSO 相当时尚未通过实验发现,而Li等在同年报道了Mg-Y-Al体系中首次发现的18R-LPSO 相[71],随着研究的深入可能会有更多蓝色区域的合金成分中发现LPSO相。值得一提的是,虽然研究者希望获得含 LPSO 相的Mg-Zn-Ca合金,然而至今未能在该体系中发现LPSO相。

图6 Saal 模型下可形成稳定 LPSO 相的三元镁合金成分[46, 70]Fig.6 Composition of ternary magnesium alloys with stable LPSO phase predicted by Saal’s model[46, 70]

Mg-RE-X合金中的 LPSO 相根据其形成条件的不同可分为两类:一类形成于合金的铸造过程中,把这种称为Type I LPSO 相;另一类在随后对合金进行高温热处理过程中形成,记为 Type II LPSO 相。LPSO 相根据其结构分类主要分为R型和H型两大类,细分有6H、10H、15R、14H、18R和 24R等具体结构[72]。

2.2.2 LPSO相的生长与转变

LPSO 相的本质是一种周期性的面缺陷(堆垛层错),是在一定的合金成分、温度、冷却速率等条件下形成的包括成分有序化和堆垛层错有序化的有序固溶体。Zhu等[52]理论计算发现:纯Mg层错能在 30~80 mJ·m-2之间,而在添加了其他合金元素之后,比如Y和Zn的添加会使得Mg-Y-Zn合金的层错能降低至0.9~1.8 mJ·m-2之间。如前所述,LPSO 相本质上是层错的有序堆垛,Mg-Y-Zn合金的低层错能为层错的形成提供了合适的热力学条件。Zhu 等[73]利用透射电镜围绕层错问题进行了双束明场(two-beam bright field)和弱束暗场(weak beam dark field,WBDF)的表征工作,在Mg-Y-Zn合金体系中观察到了大量层错和LPSO 相共同存在,同时对合金中存在的几种不同形貌的析出相进行了一一鉴定并且这些层错均包含在ABCA型的堆垛块(building block)中。

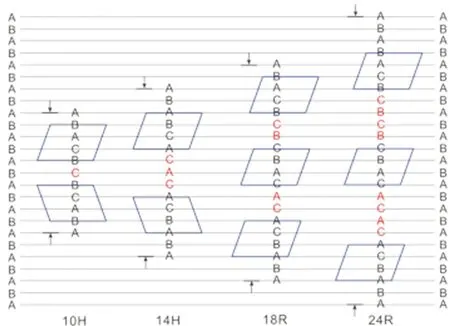

从图7可以看出,无论何种LPSO 相,其结构中均含有ABCA单元,所不同的是当中所夹的基体层数,而从图8中可以看出,在热处理过程中不同类型的LPSO相之间的转化过程[51, 66, 74]。图中左侧的ABCA单元间距为2层,右侧的为3层,在较高温度保温的条件下,不太稳定的18R型LPSO相转变为较为稳定的14H型LPSO相。之后Zhu[51]和Kishida等[75]对热处理过程中18R型LPSO相转变为14H型LPSO相的这一过程进行了研究与总结,这些学者的研究结果认为LPSO 相间的转变可归结为扩散-位移型相变。

图7 10H,14H,18R,24R型LPSO相结构特征结构单元示意图[66, 74]Fig.7 Schematic diagram of the characteristic stacking features for the unit cells of the 10H, 18R, 14H, and 24R LPSO structures[66, 74]

图8 Mg-Y-Zn合金中18R和14H型LPSO相[51]Fig.8 18R and 14H LPSO phases in the Mg-Y-Zn alloy[51]

Zhu和 Kishida 等根据各自的研究结果,分别从原子层面上解释了不同Mg-RE-X合金中 LPSO 相的形成过程,从中也可以看出不同 Mg-RE-X合金体系中同一结构类型 LPSO 相的溶质原子有序化过程不尽相同。由此可见,不同种类溶质原子对LPSO相结构的影响规律仍需进一步深入研究。

2.2.3 力学行为与强化机制

前文所提Kawamura 等在2001年率先采用快速凝固/粉末冶金工艺制备出一种新型Mg97Y2Zn1(原子分数,下同)合金,该合金在不同温度热挤压后的室温力学性能为:屈服强度σs=480~610 MPa、延伸率δ=5%~16%。其中,300 ℃热挤压成型样品的综合力学性能优异:σs=610 MPa,σb=628 MPa,δ=5.0%,硬度为136HV,在目前报道的镁合金中,这是稀土含量较低而强度很高的一种新型镁合金。与此同时由于快速凝固/粉末冶金工艺能显著细化晶粒并使元素偏析的程度降低,因此用该种方法制备的Mg97Y2Zn1合金的力学性能优异,同时拥有很好的耐腐蚀性,明显优于其他熔炼方法制备的镁合金。除此之外,在该 Mg97Y2Zn1合金中还观察到了大量层片状的 LPSO相。随后的研究发现,LPSO相也可以通过传统熔炼铸造法在Mg-RE合金中获得。这些含LPSO相的镁合金通常具有较好的综合力学性能和耐腐蚀性。

Nie等[10]认为在镁合金中最有效的析出强化方式是在镁基体中形成高体积分数、高密度和大纵横比的沿柱面分布的盘片状析出相。室温下镁合金中一般只能开动基面的位错,故而 LPSO 相对镁合金的塑性没有降低,但是由于其平行于基面,在常温下 LPSO 相的强化作用有限,常温下的 LPSO 相需要和晶界或其他晶内缺陷相互作用才能起到较好的强化效果,单一的大块状沿晶界析出的LPSO相其强化效果有限。

Chen等[76, 77]对含 LPSO 相的Mg97Y2Zn1合金进行了力学行为的研究,研究结果认为, LPSO 相虽预期有阻挡非基面滑移的能力,但是在拉伸过程中依然会有大量的非基面滑移产生。有研究证实[71]在高温下 LPSO 相有钉扎晶界的作用,限制晶界运动,从而可以提高合金的强度,起到强化的作用。邱冬等[46, 78]在Mg-Y合金中引入LPSO 相,计算了镁合金高温变形中各种因素所起的影响,结果表明 LPSO 相在蠕变过程中可以降低镁合金的蠕变速率,对蠕变有较强的抵抗作用。

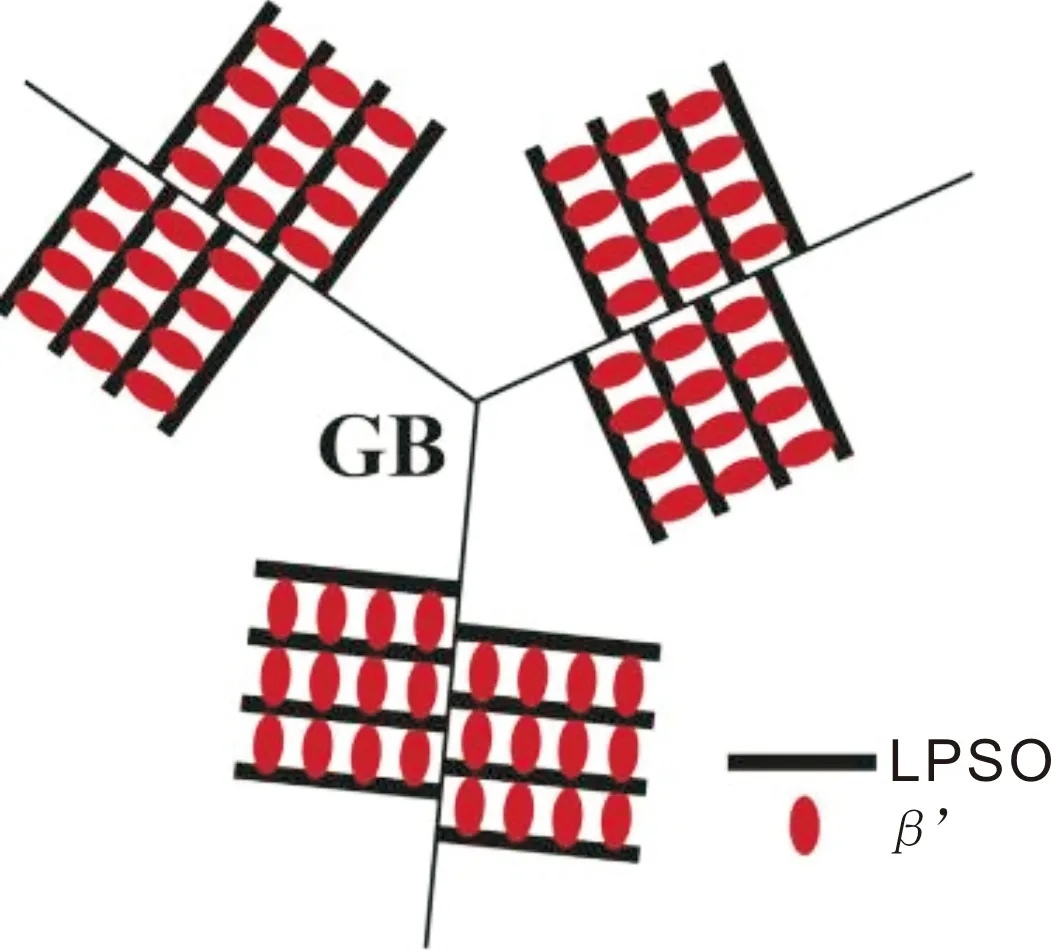

为了提高 LPSO 相钉扎晶界的能力从而更好地优化镁合金性能,李扬欣等[18, 79]提出了一种 LPSO 相和β′相的复合组织。如图9中的示意图所示,在调控好板条形貌的 LPSO 相中间均匀地生长β′相从而形成该复合组织。在该理想模型中,β′相有增强基体的作用而 LPSO 相可以限制β′相的长大从而防止β′相粗化恶化性能。同时在晶界处均匀引入的 LPSO 相可以钉扎晶界保证高温强度,提高镁合金强塑性和抗蠕变性能,这样的理想微观结构为下一代镁合金的设计提供了一个全新的思路。

图9 高强高韧且耐热的新型Mg-RE-X合金显微组织模型[79]Fig.9 Microstructure model of new Mg-RE-X alloy with high strength, toughness and heat resistance[79]

2.3 镁基复合材料中的增强体

镁合金虽有密度低、比强度高等诸多优点,但是其绝对强度低、耐磨性差且高温抗性差。研究者在镁合金中通过添加增强体制备镁基复合材料,用以提高镁合金的比强度、比刚度以及耐磨和高温性能,目前镁基复合材料已成为材料研究的热点之一。

不同于传统镁合金,镁基复合材料中的增强相依靠多种制备工艺在制备过程中外加增强体,增强体的种类从单一种类单一尺寸逐渐改进为多种类增强体不同尺寸混合添加。增强体一般要求有很好的承载能力和润湿性以及与基体不反应等特点[14]。尺寸方面,增强体整体向着细化甚至纳米化发展;种类方面,镁基复合材料中的增强体主要有以下几种:碳化物(SiC、B4C以及TiC等[80, 81])、碳纤维和碳纳米管[15]、氮化物(Si3N4[82]、AlN[83]等)、硼化物[84](Ti2B和TiB)、金属氧化物[85](Al2O3、MgO等)以及金属颗粒[86, 87](Cu/Mg、Ni/Mg、Ti/Mg等)。

2.3.1 颗粒增强体

增强体按照形貌分类,分为颗粒、纤维、晶须等。对颗粒增强体而言,颗粒越细小、分布越均匀则力学性能越优异。其分布情况很大程度上取决于该材料的制备工艺,比如陈振华等[88]利用快速凝固结合粉末冶金方法制备的Al2O3增强AZ91复合材料,由于其Al2O3分布非常均匀,故其力学性能十分优异,150 ℃下抗拉强度可达278 MPa。颗粒增强体的尺寸减小,镁基复合材料的力学性能一般会增加,一方面细小的颗粒可以作为形核质点从而细化晶粒;另一方面,颗粒密度的增加以及颗粒间距的减小会增加位错运动的阻力,同时颗粒自身可以替基体承载更多的载荷从而增加材料的强度。颗粒增强相的添加数量上有一极限值,在高于此值后会在材料内部形成化合物而恶化性能,由于增强相一般具有高的强度、硬度以及模量,在此范围内增加增强相的量,会提高材料的强度和模量,而塑性一般会降低[80, 81]。

而对于金属颗粒来说,由于这种颗粒可以一定程度地溶入镁基体同时拥有良好的润湿性和自身延展性,所以金属颗粒增强的镁基复合材料一般拥有较好的延展性[86]。但是金属颗粒本身的添加需要较好的设计,否则颗粒和基体可能形成化合物,继而恶化材料性能。

2.3.2 纤维增强体

碳纤维增强相可以分为连续型碳纤维增强相和非连续型碳纤维增强相。连续型碳纤维增强镁基复合材料具有良好的比刚度、抗热形变性能和力学性能,非连续型碳纤维增强镁基复合材料虽然有些性能不如连续型碳纤维增强镁基复合材料,但它在成形和加工性能上有明显优势,同时成本也更低。由于碳纤维增强相为二维形貌,这也导致了它的特点与颗粒状完全不同。在失效过程中,主要是纤维自身的纵向断裂或者纤维与基体之间的横向断裂,而且二维的纤维增强相这一现象要比单向纤维更明显[15],为解决这一问题一般要对纤维进行涂层保护。

2.3.3 晶须增强体

晶须增强相和纤维增强相有些相似,一般具有较高的刚度和模量,只是尺寸上和纤维有些区别。晶须增强体与镁基体的界面结合一般较差,依然需要对晶须进行界面处理,如经CuO界面涂覆的Mg2B2O5增强镁基复合材料其抗拉强度和延伸率比未经处理的Mg2B2O5增强镁基复合材料平均提高35%左右[16, 89]。在加载时CuO涂层可以改善界面结合情况,从而延缓晶须与基体界面的开裂和晶须自身断裂。碳纳米管增强方面的研究已经较为系统,其主要问题和晶须类似,依然为界面结合较差,解决办法是采用涂覆剂进行界面改良。如将Al粉和碳纳米管同时加入镁基体中,镁基复合材料的强度和塑性将同时提高,Al可以细化晶粒同时弱化织构,Al对碳纳米管的润湿作用使得界面结合大大增强。

目前对SiC、碳纤维和碳纳米管、Al2O3等增强体的镁基复合材料研究已经较为系统,而金属颗粒、准晶、Mg2Si、TiB2等增强体的研究才刚刚起步。对于镁基复合材料来说,有两大问题较为重要:第一是其耐腐蚀性有待改进,第二是增强体与基体的结合。镁合金的耐腐蚀性本身较差,外加的增强体可能与镁基体形成微型原电池,进一步恶化材料的抗腐蚀性。目前有研究表明,对经过涂覆处理增强体的镁基复合材料,其耐腐蚀性有所改良,但目前耐腐蚀性依然是镁基复合材料研究的一个重要问题。增强相和基体的界面结合问题方面,除了上文所说的界面结合不好之外,增强体与基体还可能会发生反应,造成界面不稳定。例如Al2O3增强体在镁合金中会反应生成MgO和Mg17Al12相,Mg17Al12相熔点较低,对材料的高温性能影响很大; SiC颗粒在Mg-Al系合金中也会发生反应,生成Mg2Si。目前解决这些问题的主要方向是界面优化,即通过界面优化的方式控制界面反应,提高增强体与基体的润湿性和结合能力,从而改善材料性能,主要方法是添加合金元素、增强体的表面改性(涂覆剂)和优化制备工艺。未来的研究重点应该在开发新的增强体,寻找合适的界面优化方法以及开发合理的制备工艺上。

3 结 语

如前所述,第二相强化是提高镁合金强度最直接有效的手段,而镁合金中有效析出强化相较少是造成镁合金应用瓶颈的主要原因之一。目前,针对二元镁合金的第二相研究已有规律性的总结,但针对三元及多元镁合金中第二相强化的研究工作仍有待进一步开发。

未来镁合金中第二相强化的工作可围绕以下几个方向进行:(1)通过优化合适的形变热处理工艺在镁合金中引入与基体共格、错配度低且均匀分布的纳米析出相,大幅度提高镁合金的强度;(2)深入研究LPSO相在镁合金中的强化作用,通过调控其分布及尺寸与其它析出相协同作用进一步改善Mg-RE合金的力学性能,同时尝试在非稀土系镁合金中引入LPSO相;(3)增强体的种类、形貌及其与基体的界面结构是决定镁基复合材料的关键因素,更为有效廉价增强体的开发是镁基复合材料的研究重点。