空心叶片用陶瓷型芯脱芯工艺研究现状

王 飞,李 飞,余建波,孙宝德,3

(1. 上海市先进高温材料及其精密成形重点实验室,上海 200240)(2. 上海大学材料科学与工程学院 上海市现代冶金和材料制备重点实验室,上海 200072)(3. 上海交通大学 金属基复合材料国家重点实验室,上海 200240)

1 前 言

航空、船舶、发电等工业的发展迫切要求不断提高航空发动机和燃气轮机的热效率。提高涡轮前进口温度是提高航空发动机和燃气轮机热效率的重要途径,因而对涡轮叶片耐高温能力的要求日益提高[1]。随着燃气进口温度的不断提高,受限于材料的物化性质,在合金材料和绝热涂层上提高叶片的承温能力目前已经接近极限[2]。通过预置陶瓷型芯在叶片内形成复杂气冷内通道,进而提高叶片的冷却效率,成为先进燃气涡轮叶片制造的关键技术[3]。燃气进口温度的不断提高使叶片冷却方式由传统的对流冷却、冲击冷却、气膜冷却发展为发散冷却和层板冷却,叶片内腔和陶瓷型芯的结构日趋复杂[4, 5]。

陶瓷型芯的脱除技术是制约陶瓷型芯使用的一大瓶颈,尤其是对于型腔复杂、通道细小的叶片更是如此,因此各科技大国在此领域进行了深入研究,希望研发出有效的脱芯方法[6-8]。化学脱芯法是通过型芯组分与脱芯介质发生化学反应,使陶瓷型芯解聚、溶解或破碎而脱除的一种方法[9]。化学脱芯能比较彻底地脱除横截面较小而形状复杂的陶瓷型芯,是通用性最强的一种脱芯方法。

随着型芯的复杂化以及对脱芯效率要求的日益增加,单一的化学脱芯在很多情况下已无法满足要求。为了提高脱芯连续性和脱芯效率,脱芯时常对脱芯液或铸件施加一定的物理作用以提高型芯的脱除效率,这种物理-化学脱芯法正逐渐成为脱芯的主流技术方向。本文将围绕化学脱芯法与物理-化学脱芯法,重点从化学介质和脱芯工艺参数两方面对脱芯工艺展开论述。

2 化学介质的选择

化学介质是指化学脱芯时与陶瓷型芯发生脱芯反应的化学物质。陶瓷型芯的脱除就是通过化学介质对型芯材料颗粒间(或晶粒间)连接处的腐蚀破坏来实现的[10]。只要颗粒间的连接破坏,型芯就处于解体状态。脱芯化学介质的选择标准为:能迅速有效地与陶瓷型芯发生化学反应使型芯分解脱除,但不对铸件造成大的腐蚀影响。常用的脱芯化学介质种类广泛,包括各类无机酸、有机酸、铵盐、碱、碱盐、盐、氟化物等。不同材料与物相组成的陶瓷型芯宜根据自身化学性质选择不同种类的化学介质,如表1所示。少数化学介质可直接加热至熔融状态进行脱芯,如碱爆脱芯和氟化物熔体脱芯。然而,大多数情况下化学介质需分散溶解在溶剂中方可使用,常用的溶剂为水,有时亦可使用有机溶剂。

表1 不同组成陶瓷型芯的常用脱芯化学介质

3 脱芯工艺参数

陶瓷型芯经高温焙烧及合金浇注后,结构较致密,颗粒间结合较牢固。若脱芯工艺选择不当,复杂薄壁型芯很难从铸件中脱除,或者因脱芯时间过长,铸件被脱芯液腐蚀,产生过厚的界面层或晶界腐蚀而使铸件报废[10]。因此,研究脱芯工艺对生产实践颇有意义。脱芯工艺制定的准则是提高脱芯速率和脱芯连续性,凡是能对界面化学反应速率和反应产物扩散速率产生影响的因素都会影响陶瓷型芯的脱芯效率。脱芯液的浓度、温度和压力是化学脱芯的最基本工艺参数,也是实现化学脱芯的前提。除此之外,常对脱芯液或铸件施加一定的物理作用,以优化脱芯介质的流动状态,改善脱芯液与型芯表面的接触状况,达到提高脱芯效率的目的。常用的物理方法包括机械搅拌、气体搅拌、超声波搅拌、脱芯液喷射和液电效应等。本节将分别对上述化学脱芯工艺参数进行详述。

3.1 浓度

脱芯液的浓度对脱芯速率有重要影响。脱芯速率取决于电解质浓度,对于强电解质而言,脱芯液浓度越高,型芯脱除速率越快。然而,对于弱电解质来说,当电解质浓度过高时,会因电离度太小而导致离子浓度不高,反而影响脱芯速率。比如,氧化镁陶瓷型芯在乙酸中的溶失时间先随乙酸浓度的增大而减小,当浓度达到体积分数30%~40%时,电离度适中,单位容积中H+的数量最多,与氧化镁反应最快,溶失时间最短。但随着浓度继续增大,却因电离度太小而导致H+的浓度不高,溶失时间反而延长。

3.2 温度

脱芯液温度越高,脱芯介质与型芯材料在界面上发生化学反应生成脱芯产物的速率越快,反应产物从界面向脱芯介质中的扩散速率也随着加快,型芯的脱除时间越小。当将脱芯液加热至沸腾,液面下产生的大量气泡能起到冲击搅动的作用,进一步加速反应产物向脱芯介质中扩散,并使反应界面上的脱芯介质不断更新,同时还能加速结合力较弱的颗粒从型芯上脱落,从而加快脱芯速率。

3.3 压力

化学脱芯时,常压条件往往无法满足我们的需求,很多时候需要对脱芯液施加一定的正压力、负压力或交替施加不同压力以提高脱芯效率。压力对脱芯的影响主要表现在两个方面:一是压力直接影响脱芯液对陶瓷型芯的渗透和润湿状况,继而影响脱芯反应的界面面积;二是压力会影响脱芯液的沸点,为了获得更高的脱芯效率,一般需将脱芯液加热至沸腾,因此,在不同的脱芯压力下,脱芯液的加热温度也要做出相应调整。

3.3.1 正压

在常压下,脱芯介质在毛细管力作用下向型芯内部的渗透因受到孔隙中气相压力的阻碍而速率很慢。随着压力增大,脱芯介质渗入型芯内部的推动力增加,可以促进脱芯反应的进行。同时,压力的增大会使脱芯液沸点升高,因此,在高压下使脱芯液沸腾亦需要更高的温度。

李彪等[1]研究了不同浓度KOH脱芯液在不同压力下的沸腾脱芯效果,发现随着脱芯压力的增加,脱芯效果明显增强。赵中亮[8]研究了290~380 ℃不同压力下的脱芯情况,发现在290 ℃,即便压力增大,脱芯速率仍始终为零,而在更高的温度下,压力越大,脱芯速率越快。王宝生[35]研究了不同压力下KOH溶液对氧化铝型芯的脱除情况,发现在常压下,型芯脱除速率很慢,而当压力升至0.3 MPa时,脱芯速率才明显提升。

美国General Electric公司对添加了有机溶剂的脱芯液施加0.7~20.7 MPa的高压,同时将脱芯液温度加热至150~250 ℃,使脱芯液近乎为超临界流体状态,进一步降低脱芯液的表面张力,完全润湿脱芯液和陶瓷型芯的接触表面,从而提高陶瓷型芯的脱除效率[36]。可供选用的有机溶剂包括甲醇、乙醇、丙醇、异丙醇、丙酮、液体二氧化碳、液氨等,也可添加少量表面活性剂或螯合剂。表面活性物质的加入可以降低脱芯液达到超临界状态所需要的温度和压力。

3.3.2 负压

正压力的增大,虽然加大了脱芯介质渗入型芯内部的推动力,但孔隙内气体受压缩而内压增大,反应产物层的密度亦随外压增大而提高,都将增大脱芯介质渗入的阻力。通过对脱芯液和铸件抽真空,能有效降低型芯孔隙内的气体压力,减小脱芯介质向孔隙中渗透的阻力,以便加速脱芯介质的渗透,提高脱芯速率。

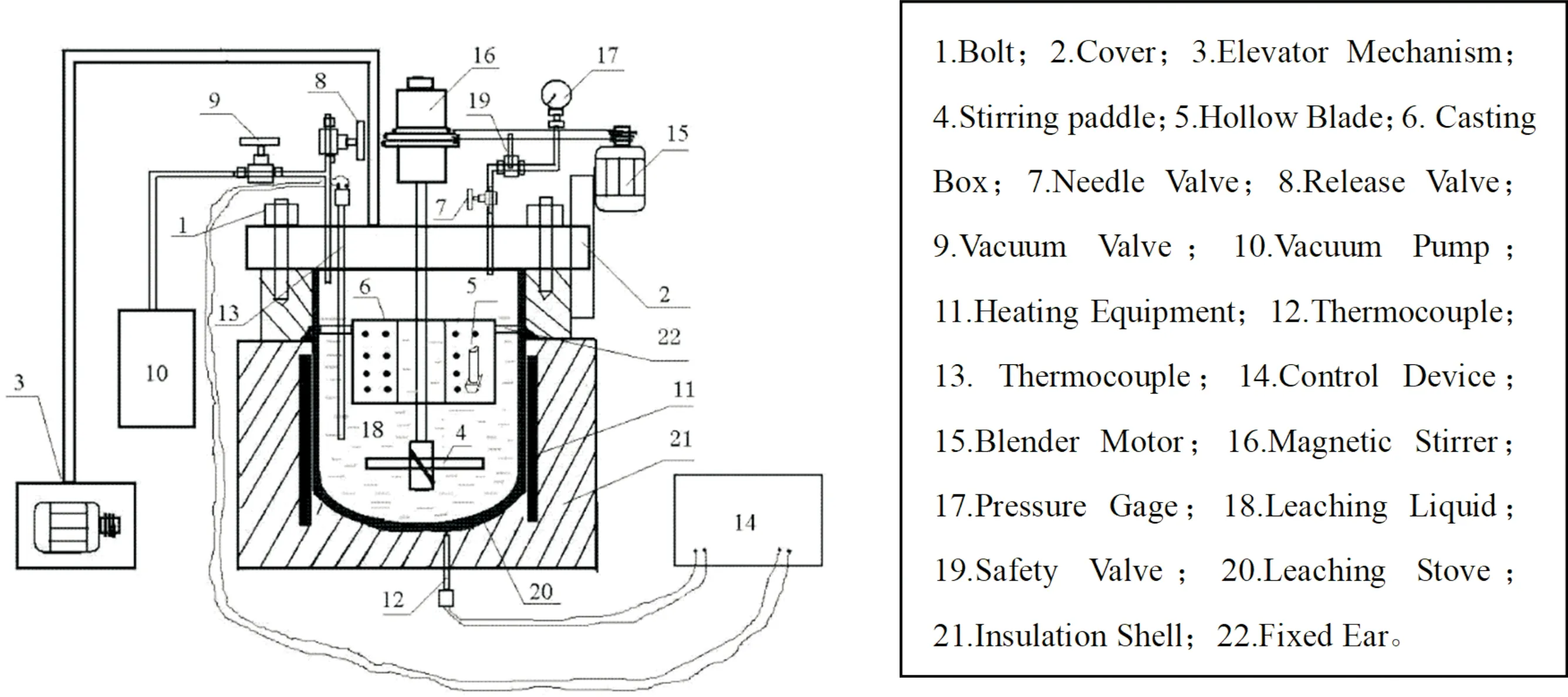

中国科学院金属研究所通过抽真空的方式排出脱芯液和空心叶片中的气体,在脱芯釜中建立负压环境,压力为0.005~0.020 MPa,利用脱芯液的表面张力作用将其快速渗透到空心叶片内部型芯[37]。在负压下保持10~30 min后泄压至常压状态,然后对脱芯液及铸件施加0.3~2.0 MPa的正压,脱芯液温度控制在160~230 ℃,以加快脱芯反应的进行,脱芯装置如图1所示。

3.3.3 压力扰动

压力扰动是指通过对脱芯液施加交变压力来改变脱芯体系的压力,使脱芯液周期性沸腾,强化脱芯液对型芯的渗入,冲刷脱芯产物使其快速从型芯表面剥落,加快脱芯液与陶瓷型芯接触界面上反应产物与脱芯液之间的物质交换,从而保证脱芯反应的连续性,提高脱芯速率。为了避免压力交变的不同周期脱芯液浓度变化对脱芯速率产生的不利影响,可使脱芯釜与一个体积调节装置相连通,通过活塞运动调节整个密闭系统的体积,从而达到调节压力,诱导沸腾的目的。

图1 负压脱芯装置示意图[37]Fig.1 Schematic of vacuum leaching equipment[37]

英国Rolls-Royce公司通过对脱芯液施加压力扰动来辅助碱液的化学脱芯,以提高铸件的脱芯速率[38, 39]。铸件被置于盛满脱芯液的镍基合金制成的密封容器中,使用质量百分数为85%左右的KOH水溶液作为脱芯液,脱芯液的加热温度为220~250 ℃。首先对系统抽真空,使压力由标准大气压(0.1 MPa)降到0.020~0.045 MPa,脱芯液沸腾,产生搅动效果,将脱芯产物冲出。保持一段时间后,加压使压力恢复到标准大气压。在整个脱芯过程中如此反复交替改变系统的压力,直至脱芯完成。图2为典型的压力扰动辅助脱芯设备。

沈阳黎明发动机公司利用压力扰动使碱液压力在0.4~0.5 MPa间脉冲式波动,促进型芯开裂,增加碱液

与型芯的反应界面,通过依次使用质量百分数为40%、30%、40%浓度的碱液分三阶段脱芯,可使脱芯周期从20余天缩短至6天,一次脱芯合格率高达90%以上[40]。

西北工业大学王宝生等对KOH脱芯液进行循环加压和抽真空,以达到压力扰动的效果[41]。并将压力扰动与常压、0.3 MPa压力、真空等不同压力条件下铸件的脱芯情况进行对比。研究发现,真空条件下的型芯失重最大,压力扰动次之,均明显优于0.3 MPa压力下的型芯失重,而常压下的脱芯效果最差,型芯失重最小。

压力扰动(搅拌)脱芯法需要多次改变系统内压力,脱芯工艺复杂,压力长时间大幅度变化也给设备运行的稳定性带来隐患。

图2 压力扰动辅助脱芯装置示意图[39]Fig.2 Schematic of pressure perturbation assist leaching equipment[39]

3.4 其他物理作用

在自然对流的情况下,压力釜中的脱芯介质沿外壁自下向上流动,在压力釜的中心,则自上向下流动[9]。这种情况下,极易造成脱芯介质的分布不均和脱芯产物的淤积阻塞。为了提高脱芯连续性,加快脱芯速率,需要对脱芯液或铸件施加一定的物理作用,改善脱芯液与型芯表面的接触状况,达到提高脱芯效率的目的。

3.4.1 机械搅拌

为了提高脱芯效率,化学脱芯时常对脱芯介质进行机械搅拌。不同的机械搅拌方式会产生不同的脱芯效果。

螺旋桨或压力泵搅拌是一种定向流动的搅拌方式,其优点是脱芯介质流动速率快,但是介质的流动是单方向性的,易于造成反应产物被挤入部分腔体中,铸件内腔不可能整体脱净。

震动型搅拌则是一种多方向性的搅动过程,其优点是脱芯介质在反应界面上的“潮涨潮落”,能产生空穴效应,便于新鲜的脱芯介质与型芯接触,利于结合不牢的颗粒从型芯上脱落,并使化学反应产物易于离开铸件内腔,其缺点是设备体积大、负荷重、操作费用高。

3.4.2 气体搅拌

在用氟化物熔体脱芯时,对脱芯槽的气氛有极为严格的要求,除了选用氮、氢、氦、氖或氩作为流动或静止的保护气体外,还经常选用氮、氩或氢氮合成气体作为搅动气泡用气。气体搅拌能起到与机械搅拌类似的作用,加速脱芯反应的进行。

3.4.3 超声波搅拌

当超声波作用于脱芯液时,会在脱芯的微容器内形成冲击性高压,在陶瓷型芯的表面产生空穴效应,易于冲破脱芯液与型芯表面间的反应产物阻碍层,改善脱芯液与型芯表面的接触状况,从而加速脱芯过程。

西安航空发动机集团有限公司铸造厂在常压下脱芯的基础上,在脱芯槽内加上磁致伸缩式转换器。用换能发生器将电能转换成超声波能,再利用磁致伸缩式转换器将超声波能转换成同样频率的机械能,制得超声波脱芯槽脱芯装置[35]。该装置通过机械搅拌,使铸件上复杂内腔的陶芯可以更有效地接近新的碱液,由此大大缩短脱芯时间。除此之外,超声波还可用来清洗脱芯后的铸件,庞运阳等[40]将脱芯后的铸件置于超声清洗槽中,采用70 ℃清水进行超声波清洗,以确保型腔内无残留。

3.4.4 脱芯液喷射

脱芯液喷射将化学腐蚀与高压液流的机械冲击相结合,可有效对具有简单内腔的铸件进行脱芯。美国联合技术公司在20世纪90年代使用高温高压的碱溶液射流冲击溶解陶瓷型芯[42]。脱芯时,将带有陶瓷型芯的叶片固定,喷射碱溶液的喷嘴对准叶片叶根处与大气接触的陶瓷型芯。喷嘴内径为0.5~1.8 mm,所用碱溶液的质量百分数为20%~50%,温度为93~316 ℃,碱溶液的喷射压力为34~68 MPa。碱溶液周期性地喷出冲击溶解陶瓷型芯,射流的脉冲时间间隔为1~10 s,在两个脉冲之间, 被腐蚀掉的陶瓷型芯依靠重力脱落。碱溶液对型芯的高压冲击可以确保有效溶解和去除陶瓷型芯。

美国Howmet公司对这一方法进行了改进,利用压缩空气将铸件中的反应产物吹除,使陶瓷型芯新断面暴露出来,脱芯过程中周期性地喷射碱溶液和压缩空气,达到快速脱芯的目的[43]。脱芯液为质量百分数45%的KOH溶液,温度100~150 ℃,喷射压力可达3 MPa,压缩空气压力为0.6 MPa。这一脱芯设备可在1~10 h内快速脱除铸件中的陶瓷型芯,喷射脱芯所用设备示意图如图3所示。

图3 碱液喷射脱芯装置示意图[43]Fig.3 Schematic of alkali liquor ejection leaching equipment[43]

脱芯液可以在合适的压力范围内恒压喷射,也可以压力交变喷射;液流可以持续喷射,也可以脉冲式喷射,利于新鲜脱芯液与陶瓷型芯直接接触。脱芯液喷射脱芯可辅之以热水喷射脱芯或蒸汽喷射脱芯,也可辅之以负压脱芯。为进一步提高喷射脱芯的效率,可采用计算机数控装置调节与控制喷枪的运动轨迹及进排气孔的相对位置,从而加快残渣从铸件内腔中的排出速率[44]。然而,对于具有蛇形弯曲内通道的叶片,脱芯液喷射脱芯仍很难取得理想的脱芯效果。

3.4.5 液电效应

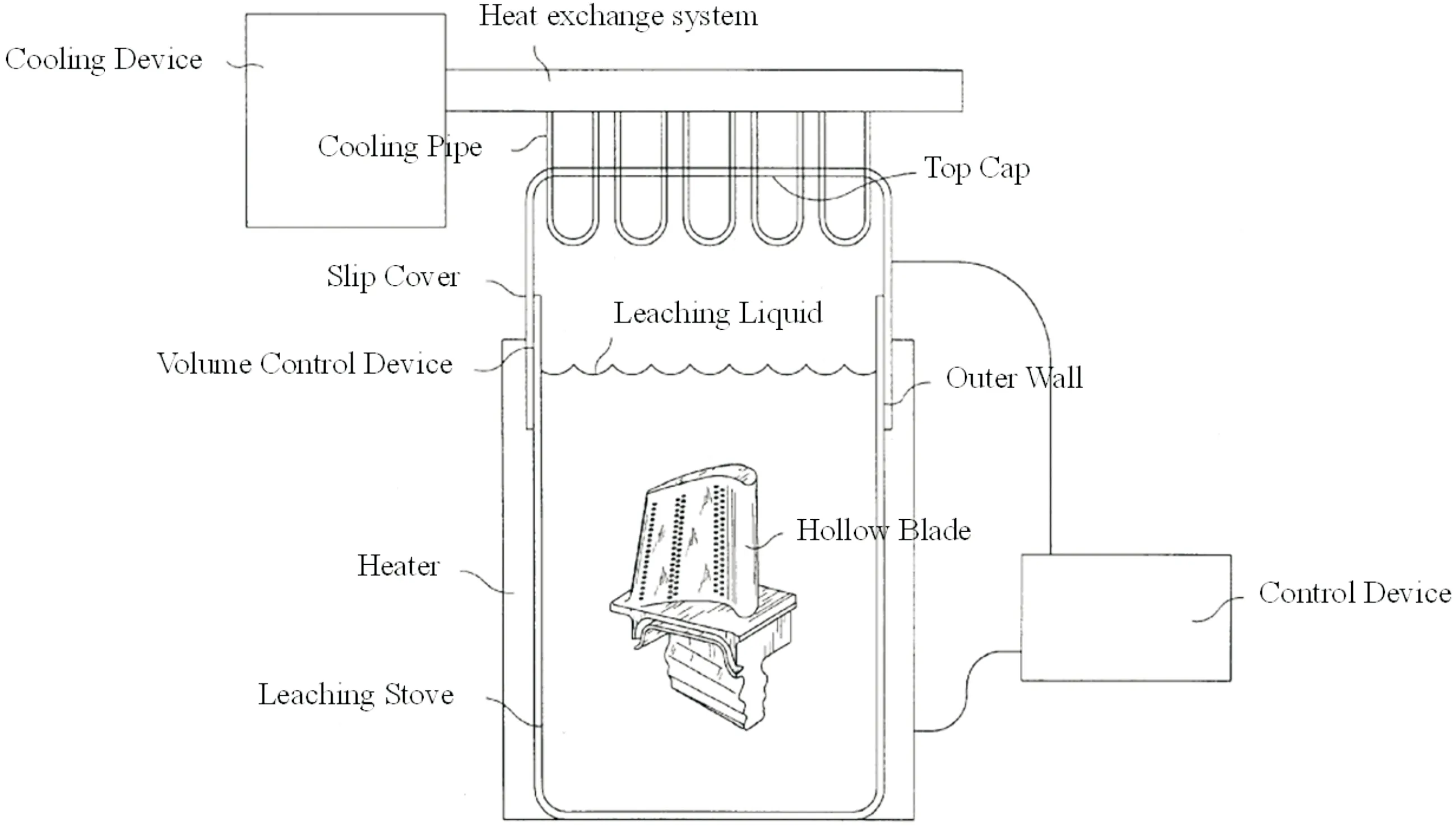

液电效应[45]是指在设定了温度和压力的脱芯环境下,向脱芯液中不断地间隙施加高压脉冲电流,使脱芯液迅速气化、膨胀、产生激波或发生空化,对铸件的型芯进行腐蚀化学反应和物理冲刷,使脱芯反应产物从铸件的型腔流出,在铸件的型腔内不断形成新的型芯腐蚀界面,加速铸件的型芯脱除。利用液电效应不仅可以提高型芯的脱除速率,还可以实现型芯腐蚀脱除过程和铸件内腔清洗过程的同时进行,液电反应脱芯装置如图4所示。

图4 液电反应脱芯装置示意图[45]Fig.4 Schematic of liquid-electric effect leaching equipment[45]

4 结 语

陶瓷型芯的脱除技术是制约陶瓷型芯使用的一大瓶颈。化学脱芯能比较彻底地脱除横截面较小而形状复杂的陶瓷型芯,然而随着型芯的复杂化以及对脱芯效率要求的日益增加,为了提高脱芯连续性和脱芯效率,物理-化学脱芯法正逐渐成为脱芯的主流技术方向,具有良好的发展前景。脱芯液的浓度、温度和压力是化学脱芯最基本的工艺参数,也是实现化学脱芯的前提,对脱芯有决定性影响。除此之外,机械搅拌、气体搅拌、超声波搅拌、脱芯液喷射和液电效应等外加物理作用,能改善脱芯液与型芯表面的接触状况,从而保证脱芯反应的连续性,提高脱芯效率。

目前关于陶瓷型芯脱除的研究主要集中在脱芯工艺的改进上,这对脱芯设备的设计和制造提出了更高的要求,提高脱芯效率的同时亦增加了脱芯设备的投入和维护成本。然而,人们对提高型芯材料本身脱芯性的研究缺乏足够重视,少数研究主要集中在提高型芯内部孔隙率上,而在型芯材料的成分设计与组织结构调控方面极少考虑到脱芯性。如何减少对脱芯工艺的依赖,在保证型芯高温性能的同时提高型芯材料的脱芯性,有望成为今后研究的热点。此外,脱芯过程中化学介质对叶片的腐蚀值得重视,腐蚀情况对叶片服役过程的影响仍有待进一步研究。