立方织构对新型Al-Mg-Si-Zn合金面内各向异性的影响

刘贞山,曹以恒,赵经纬,赵丕植

(1.中铝材料应用研究院有限公司,北京102209)(2.中铝科学技术研究院有限公司,北京102209)

1 前 言

随着汽车领域轻量化的迅猛发展,铝合金板材被广泛用作内、外覆盖件与结构件。目前,外覆盖件一般采用以Mg,Si作为主合金元素的6XXX系合金,最为普遍的牌号为6016、6111、6022与6014。然而,这些合金无法完全满足各主机厂面临的个性化需求,比如高烤漆响应。为此,各铝合金汽车板供应商正在针对客户的需求开发个性化合金。在汽车板生产过程中,固溶处理后板材会经水淬急冷,从而形成过饱和空位。国家重点研发项目设计一种新型含Zn的Al-Mg-Si合金,此种合金利用Zn元素与空位结合特性,促进β″相在烤漆过程中的析出,从而提高烤漆响应能力[1-3]。

除了烤漆性能,作为外覆盖件汽车板必须具有良好的冲压性能[4]。板材的塑性应变比(r值)是表征汽车板冲压成形性能的重要指数之一。要获得良好的成形性,汽车板各向异性必须得到控制,也就是要具有足够高的平均r值。工业试制的新型Al-Mg-Si-Zn合金板材表现出了强烈的各向异性。由于r值与材料织构密切相关[5, 6],本文采用X射线衍射观察了织构从热轧板到最终T4P板材的演化,以寻找产生强烈各向异性的原因。此外,作者尝试改变最终冷轧率来调整板材织构分布,以改善各向异性。

2 实验方法

本文研究的Al-Mg-Si-Zn合金板材由西南铝业集团生产,其化学成分如表1所示。热轧板经一次冷轧至3.2 mm,一次冷轧板标记为CR1。经过420 ℃、2 h中间退火,获得中退板材,标记为AIA。中退板经第二次冷轧至0.98 mm厚,记为CR2,即最终冷轧率为70%。最终经过545 ℃固溶处理与预时效获得T4P板材。简化起见,工厂生产的成品板记作“plant 70%”。

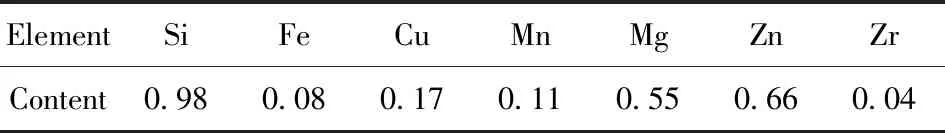

表1 Al-Mg-Si-Zn合金板材的化学成分

为了研究最终冷轧率对织构与r值的影响,作者利用实验室小型轧机将工厂生产的热轧板轧至不同厚度。然后,采用与工厂生产相同的工艺进行中间退火,再冷轧至与成品板相同的厚度。通过控制一次冷轧板厚度,制备了最终冷轧率分别为60%、70%、80%的二次冷轧板。经过545 ℃盐浴固溶与预时效处理获得了不同最终冷轧率的T4P板材。为简化起见,分别记为“lab 60%”, “lab 70%”,“lab 80%”。

板材力学性能采用SHIMADZU AG-xplus100 kN拉伸试验机测试。样品标距为50 mm,屈服前拉伸速度为3 mm/min,之后提升为24 mm/min。r值通过计算样品横向与厚度方向的应变比获得。作者分别测试了拉伸方向与轧向呈0°、45°、90° 3个方向的样品,每个方向检测3个重复样品。

为观察晶粒,样品经研磨、抛光后采用混合酸(VH2SO4∶VH3PO3∶VH2O=38∶43∶19)侵蚀。第二相化合物观察则采用型号为JEOL JSM-7800F的扫描电子显微镜(SEM)的背散射模式进行。采用PANalytical X’Pert衍射仪获得样品法向表面{111}、{200}与{220}3个方向极图,再由仪器自带软件计算获得取向分布(ODF)图。

3 实验结果

3.1 力学性能

表2为工厂试制(plant 70%)与实验室制备的T4P样品的力学性能。由表可知,工厂制备板材较实验室获得样品,T4P态屈服强度高大约10 MPa。这是由于工厂板材为保证良好的平整度,进行拉弯矫,从而导致屈服强度提升,而实验室并无此步骤。

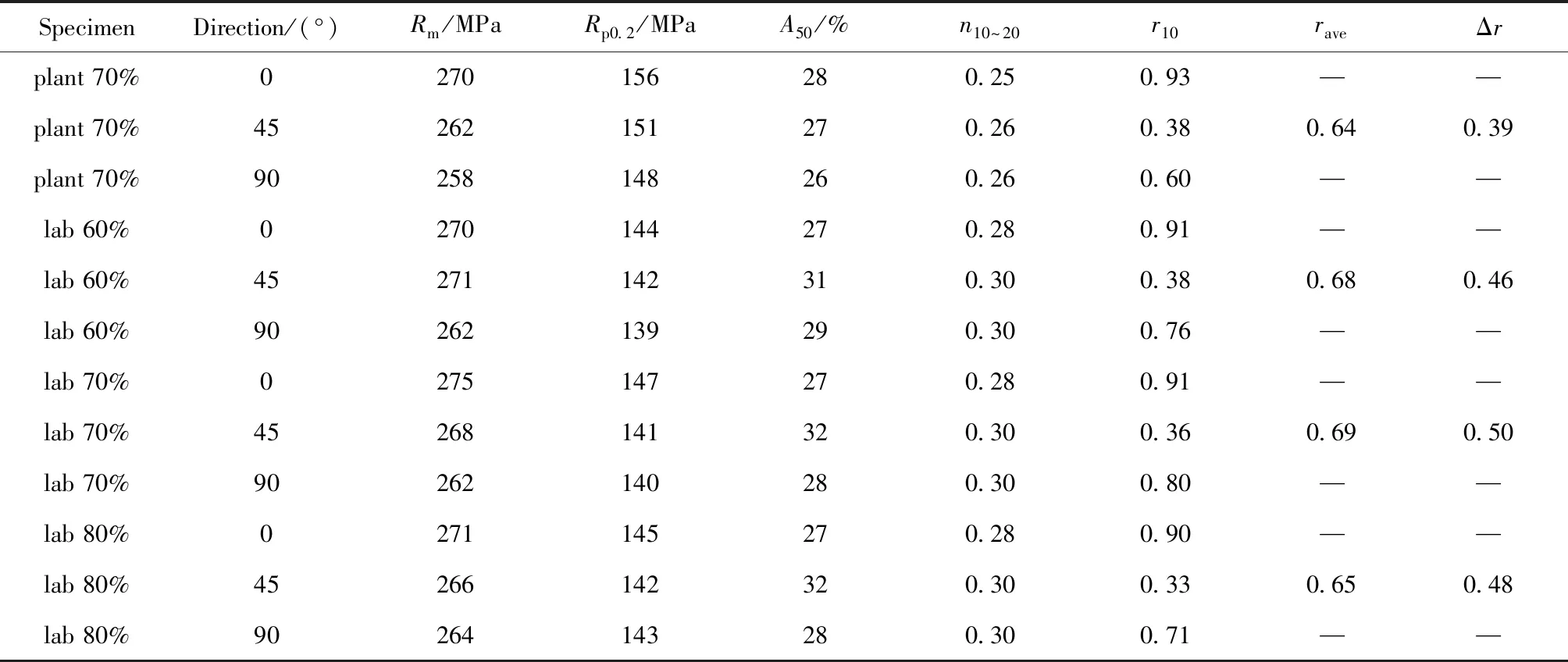

表2 工厂试制(plant 70%)与实验室制备T4P样品的力学性能

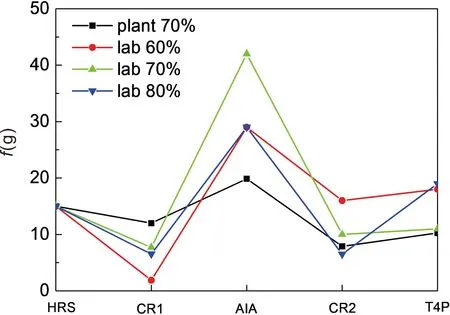

无论是屈服强度,还是r值,新试制Al-Mg-Si-Zn板材在0°、45°、90° 3个方向都显示出强烈的各向异性(图1)。沿轧向的屈服强度高于垂直于轧向的屈服强度,但两者之间的差异随着最终冷轧率的提升而减小。3个方向的r值呈现V形,不同样品0°、45°方向的r值比较接近,而90°方向离散性较大。其中,工厂试制板具有最小的Δr。尽管最终冷轧率相同,实验室试制样品lab 70%却呈现最大的Δr。最终冷轧率与Δr之间并未发现明显的对应关系。

图1 工厂试制与实验室制备T4P样品的力学性能:(a)屈服强度,(b) r值Fig.1 Mechanical properties of the specimens from plant trial and lab prepared with 2nd CRR of 60%~80%:(a) yield strength, (b) r value

3.2 晶粒特征

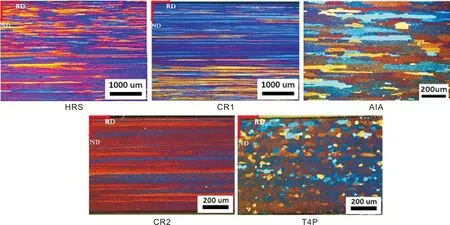

图2为工厂试制板材从热轧板到T4P板材不同阶段的晶粒演化。经第一次冷轧,热轧晶粒变成延长的纤维组织。中间退火过程中,强烈的再结晶形成粗大的延长晶粒。这些粗大晶粒经过第二次冷轧与固溶处理得到细化,基本变为等轴晶:沿RD,ND与TD 3个方向分别为44,30和41μm。

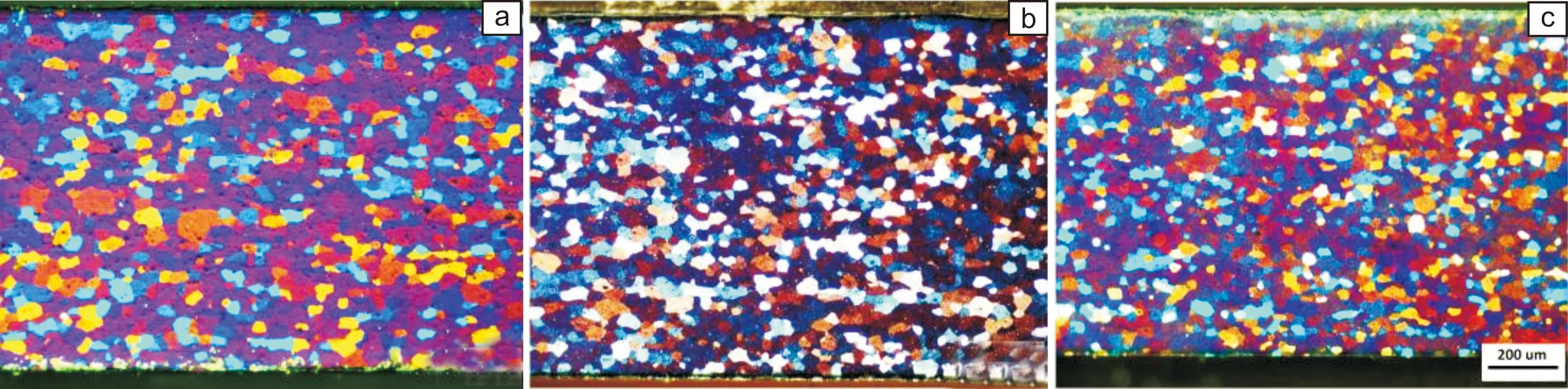

经不同最终冷轧率,实验室制备的T4P样品也都呈现等轴晶(图3)。随着最终冷轧率(60%、70%、80%)的升高,T4P态晶粒尺寸减小, 沿RD方向分别为40、35、33 μm, 沿ND方向为28、25、23 μm。

图2 Al-Mg-Si-Zn合金工厂试制板不同阶段晶粒特征演变Fig.2 Optical micrographs of Al-Mg-Si-Zn sheet in plant after different processing stages

图3 实验室不同最终冷轧率制备的T4P板材的金相组织照片(纵截面) :(a) 60%, (b) 70%, (c) 80%Fig.3 Optical micrographs of lab prepared specimens (T4P) with different 2nd CRR (TD plane):(a) 60%, (b) 70%, (c) 80%

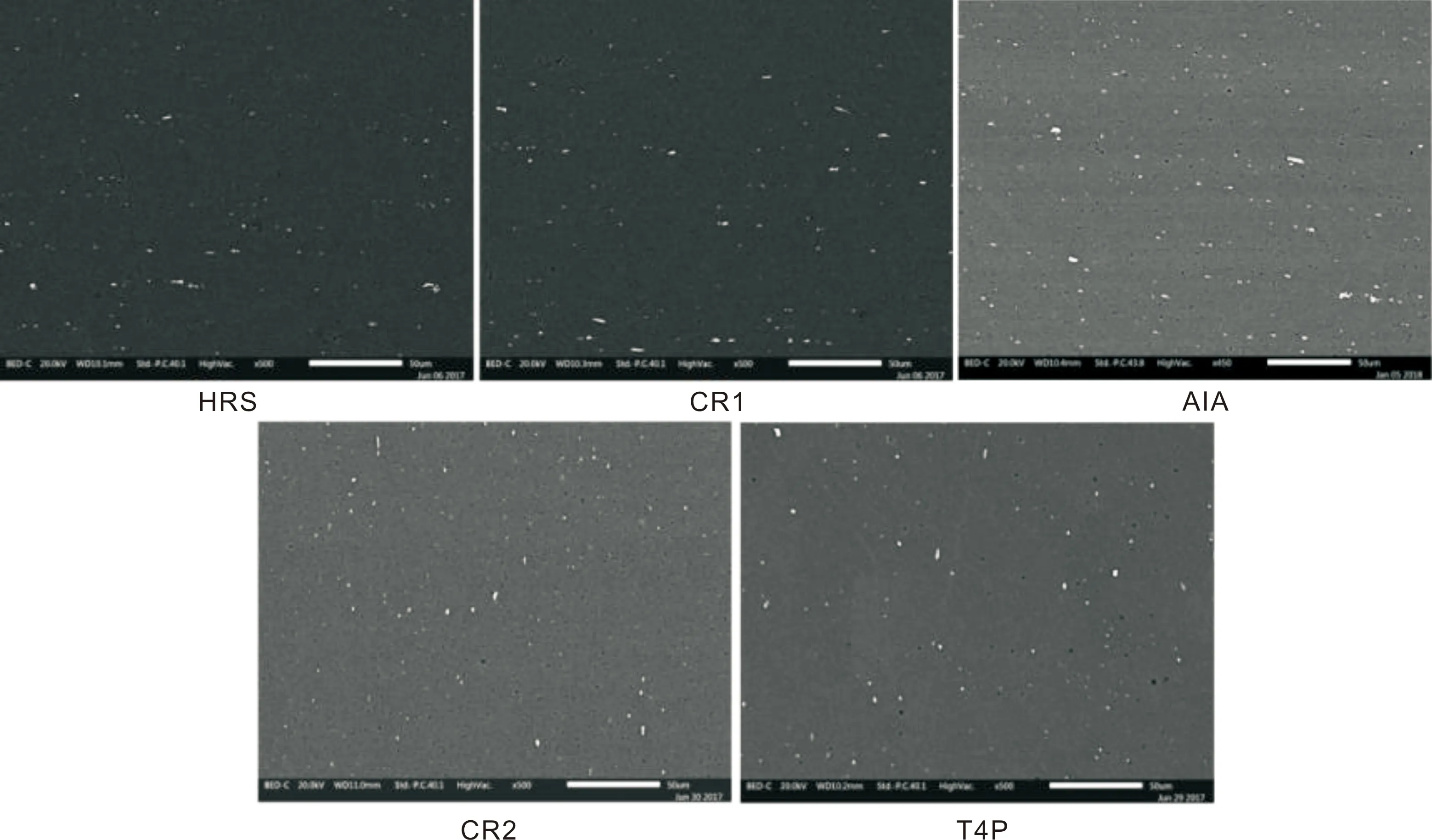

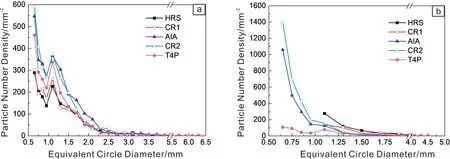

3.3 第二相

图4给出了第二相在不同工厂试制阶段的变化情况。热轧板中第二相以含铁相为主,仅发现少量的熔铸过程产生的Mg2Si颗粒(图5)[3]。两次冷轧过程中,第二相均没有变化,而在中间退火过程中会有大量深色细小颗粒析出,EDS分析显示其为Mg2Si。固溶过程中,大部分Mg2Si颗粒重新溶解。

图4 工厂试制Al-Mg-Si-Zn板材各阶段第二相演变Fig.4 Secondary phase in Al-Mg-Si-Zn sheet in plant after different processing stages

图5 从热轧板至T4P态第二相演变:(a)含铁相,(b) 图4中深色Mg2Si颗粒Fig.5 Secondary phase evolution from HRS to T4P temper: (a) iron bearing particle, (b) dark Mg2Si particles in Fig. 4

3.4 织构演变

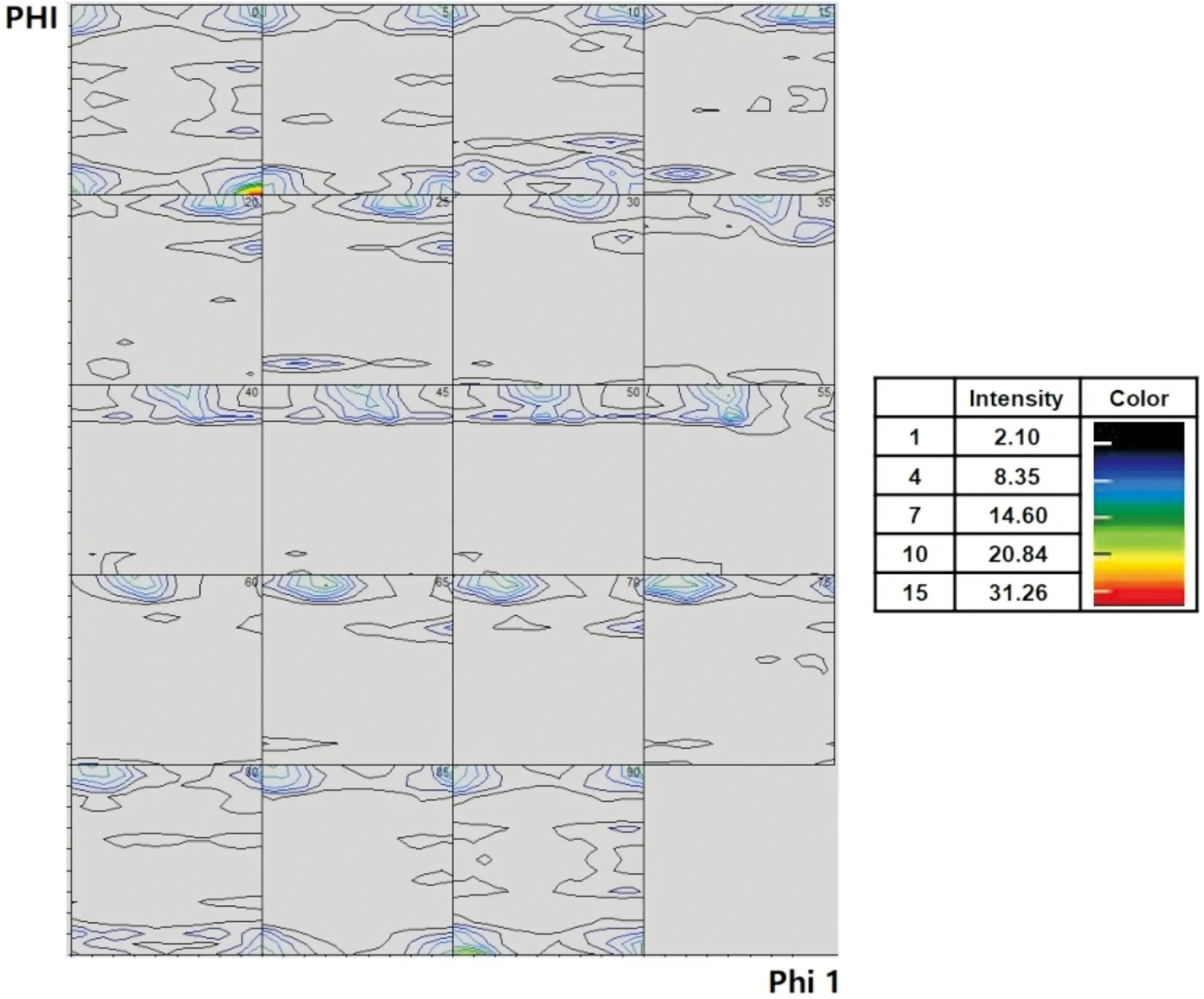

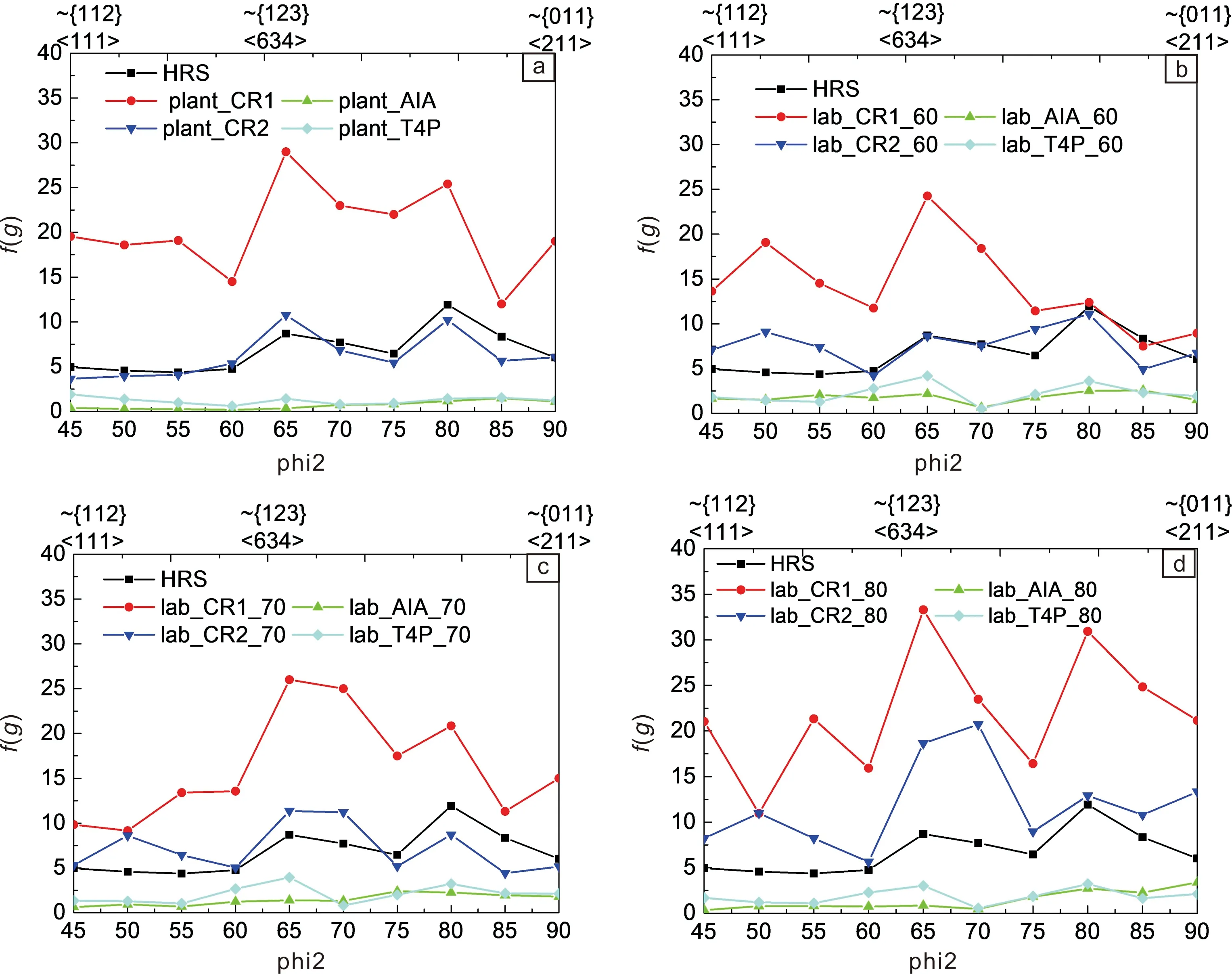

假定样品服从轧制方向、横向、表面法向定义的正交对称,作者获得了不同工艺制备板材的织构分布,图6显示了工厂试制板材织构分布。为了方便比较,各样品的取向密度f(g)被提取出来。图7给出了不同板材沿β-fiber的取向密度。工厂制备热轧板呈现不完全再结晶状态,既含有变形织构也含有再结晶织构。其中,变形织构沿β-fiber变化平缓,强度介于5~10之间,而立方织构取向强度高达15。一次冷轧使得立方织构强烈增加,而中间退火使再结晶织构占据绝对主导地位(图8),变形织构几乎消失殆尽。如此强烈的立方织构导致尽管最终冷轧率大于第一次冷轧率,第二次冷轧后的变形织构却弱于第一次冷轧(图7),一定量的立方织构仍然存在于第二次冷轧板中(图8)。最终的固溶处理使得板材立方织构进一步提升。

图6 工厂试制T4P板材织构分布Fig.6 Texture distribution of T4P temper sheet fabricated in plant

4 讨 论

4.1工厂与实验室工艺对比

对于工厂试制板材“plant 70%”与实验室制备样品“lab 70%”,尽管最终冷轧率相同,但工艺上仍然存在3方面不同:① 工厂轧制速率远高于实验室过程;② 固溶过程,工厂采用空气加热,实验室则为盐浴加热,两者加热速率、时间都存在差异;③ 预时效过程,工厂采用收卷冷却的方式,而实验室则保持恒温(70 ℃、7 h)。然而实验结果显示,工厂试制板材“plant 70%”与实验室制备样品“lab 70%”T4P态的微观组织基本相同:图2与图3显示两者晶粒差异仅为5 μm;图7a和7c与图8显示从热轧板到T4P态织构变化趋势完全一致。因此,实验室工艺能够近似再现工业生产过程中的织构演变规律。

图7 热轧板至T4P态织构演变:(a) 工厂制备(70%最终冷轧率);(b~d) 实验室60%、70%、80%最终冷轧率制备Fig.7 Texture evolution from HRS to T4P temper: (a) plant manufactured with 2nd CRR of 70%; (b~d) lab prepared with 2nd CRR of 60%, 70%, 80% respectively

图8 不同最终冷轧率制备板材从热轧板至T4P态立方织构演变Fig.8 Cube texture component evolution from HRS to T4P temper with various CRR

4.2 最终冷轧率对织构影响

如图7和图8所示,实验室不同最终冷轧率制备的T4P板材的织构分布基本一致:沿β-fiber取向强度只有2~3;最终冷轧率为60%与80%制备T4P样品的立方织构的取向强度18与19,几乎没有差异。这与图1所示的最终冷轧率对r值无显著影响是一致的。

从表面上看来,冷轧率的变化对T4P态织构影响微弱,如果仔细跟踪织构的演变过程,则会发现冷轧率对织构演变有着重要的影响。一般认为冷轧率提升会使立方织构减弱。当热轧板与成品板厚度固定的情况下,最终冷轧率的增大意味着一次冷轧率的提升。样品lab 80%的一次冷轧率偏小,从而导致热轧板立方织构得到良好保持。后续中间退火过程中,这些立方织构作为再结晶形核核心,使立方织构迅速增加。接下来二次冷轧过程中,80%的高冷轧率使得立方织构锐减,而固溶过程的再结晶难以使立方织构重新达到中间退火的水平。样品lab 60%则经历与样品lab 80%相反的过程:较高的一次冷轧率大幅度降低了热轧板中的立方织构,从而使中间退火过程中,立方织构的形核核心较少,再结晶立方织构也相应较少。较低的最终冷轧率60%,不仅对中间退火形成的立方织构削弱作用有限,而且对后续固溶再结晶提供的驱动力也有限。因此,样品lab 60%的立方织构变化比较平缓。

4.3 立方织构与r值之间的关系

对于理想随机织构(各向同性材料),其所有方向r值为1,对于理想立方织构材料(立方织构占100%),其0°与90°方向的r值为rcube,0=rcube,90= 1,而45°方向rcube,45= 0。T4P态样品均有强烈的立方织构(图8)导致材料r值呈“V”形分布(图1b)。对应不同的冷轧率(60%、70%、80%),实验室制备材料的立方织构强度分别为18、11、19,立方织构比例越高,r90就越大(0.76、0.80、0.71)。其他织构的存在(图7)导致r值偏离理想立方状态。

5 结 论

本文报道了新型汽车用Al-Mg-Si-Zn合金的力学性能与织构演变。这种新型合金展现了强烈的各向异性,通过X射线衍射表征发现其原因在于T4P板材存在强烈的立方织构。T4P态的立方织构源于热轧板已经形成的立方织构。

采用相同的热轧后续工艺,实验室制备的Al-Mg-Si-Zn板材展现了与工业试制板材相近的织构演变规律,因此实验室制备板材可以良好再现工厂试制板材的织构演变。实验室制备板材显示,在不改变热轧板与成品板厚度的前提下,最终冷轧率的改变(60%~80%)难以改善板材的面内各向异性。