铸造成型原位自生TiB2/Al-Mg-Li复合材料热处理过程中的微观组织与力学性能演变

陈砚池,吴 量,邓亚琪,李险峰

(上海交通大学材料科学与工程学院,上海 200240)

1 前 言

Al-Li合金是添加Li的Al合金,在航空航天工业领域有着广泛的应用前景[1]。Li是自然界最轻的金属材料,其密度仅为0.534 g/cm3,因此,Al-Li合金具有一系列优良的性能,如低密度、高比强度、高比模量等[2, 3]。有文献报道,在Al合金中,每添加质量分数为1%的Li,合金密度可减轻3%,弹性模量增加6%,从而满足航空航天工业对轻质高强金属结构材料的需求[4]。有研究者认为,若在民用飞机中用Al-Li合金替代传统Al材,全机可减重15%[5]。

Al-Mg-Li系合金是Al-Li合金家族中的重要成员,特别是苏联/俄罗斯在对Al-Mg-Li三元系的研究基础上,成功开发出1420等Al-Mg-Li系航空用中强Al-Li合金,在军机等领域得到了实际应用[6]。Al-Mg-Li系合金中,Mg元素的密度较低,又可强化基体,通过适当热处理可进一步提高其强度和硬度等力学性能[7-10]。随着航空工业对超轻、中强材料需求的增加,Al-Mg-Li合金近年来逐渐受到关注[11-14]。

为了进一步提高Al-Mg-Li合金的比强度和比模量,以Al-Mg-Li合金为基体,通过原位自生方法形成金属基复合材料是一种可行的途径。相比于外加陶瓷颗粒,原位自生法获得的颗粒更细小、分布更均匀,有更好的强化效果[15]。原位自生TiB2陶瓷颗粒与铝合金基体具有良好的相容性,且具有显著的强化效果[16, 17]。已有文献指出原位自生TiB2/Al-Cu-Li复合材料具有相对于基体显著提高的强度和硬度[18, 19]。

目前,国内外针对Al-Cu-Li系合金的热处理过程中微观组织和力学性能演变的研究已经较多[20-26]。但针对Al-Mg-Li体系的研究尚不够系统,对原位TiB2/Al-Mg-Li复合材料的有关研究更为罕见。本文通过原位自生混合盐法制备了铸造成型的原位自生TiB2/Al-Mg-Li复合材料,测定了铸态复合材料的化学成分,对复合材料在固溶过程中的微观组织变化进行了分析,测定了复合材料的时效曲线,为原位TiB2/Al-Mg-Li复合材料热处理过程的研究提供了依据。

2 实 验

实验材料为采用原位自生混合盐法制备的铸造成型原位TiB2/Al-4.5Mg-2.4Li复合材料,标称颗粒质量分数为5%。微观组织观察及硬度测试用样品使用线切割加工。

材料固溶处理温度设置为500 ℃,固溶处理时间为4~24 h。所有固溶处理样品在处理完成后立即投入水中淬火至室温。单级人工时效处理温度为185 ℃,时效处理时间为0.5~168 h(7 d)。所有时效处理在油浴炉中进行。时效处理完成后,所有时效样品自然空冷至室温。

铸造复合材料的成分使用等离子体发射光谱仪(ICP)测定。为确定铸造复合材料中第二相的熔解温度和固溶温度,进行差示扫描量热(DSC)测试,仪器型号为Netzsch STA449 F3,保护气氛为Ar,温度范围为25~600 ℃,升温速率10 ℃/min。

铸态与固溶态复合材料的组织,使用型号为Tescan MAI A3的扫描电子显微镜(SEM)进行观察。为比较不同时间固溶处理的效果,用能谱仪(EDS)对固溶态复合材料部分位置进行面扫检测,型号为Bruker Quantax。

固溶与时效态样品的力学性能以维氏硬度(HV)表征,硬度计型号为HVS-30P,测试力载荷为98.07 N,保荷时间为15 s。

3 结果与讨论

3.1 铸态组织的表征

表1为铸态复合材料的ICP成分分析结果。实际复合材料基体的化学成分,同设计值相当接近。基体中杂质Fe元素的含量较预期值偏高,对材料的力学性能不利。TiB2颗粒的含量(ωTi+ωB,质量分数)约为4.6%,但是,考虑到其他含Ti或B的相的形成,实际颗粒质量分数将略低于该数值。

表1 铸态复合材料的化学成分

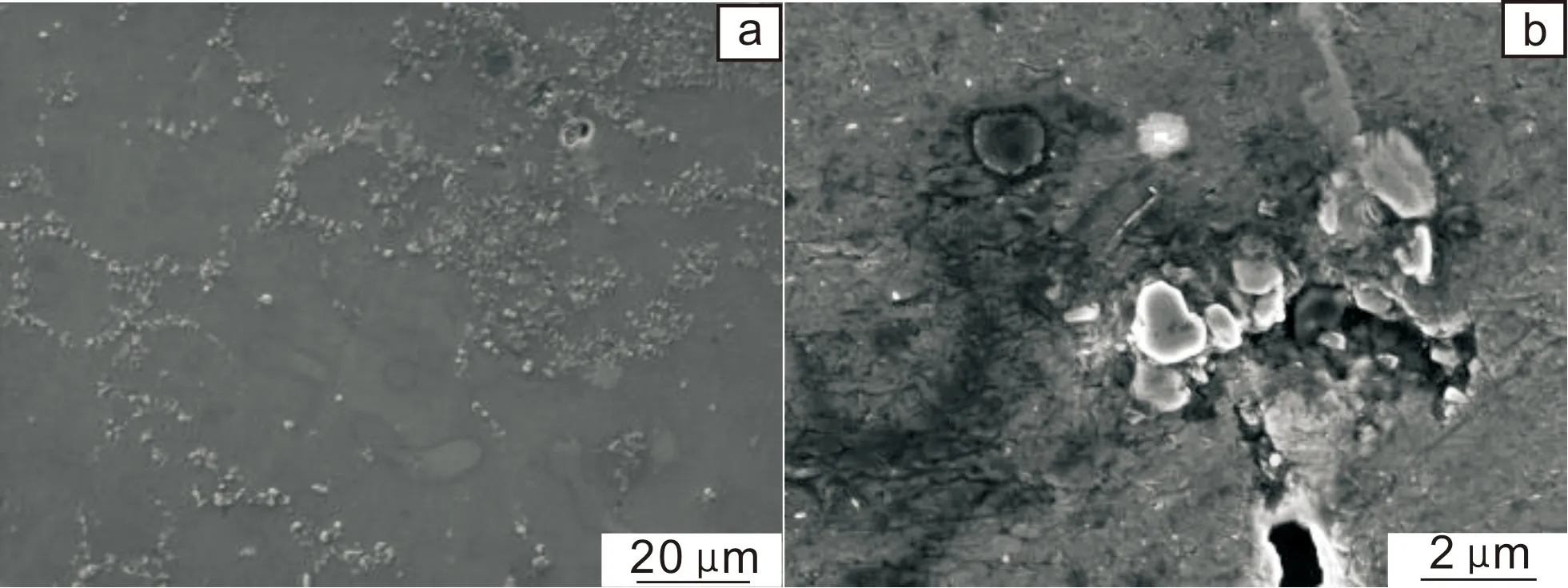

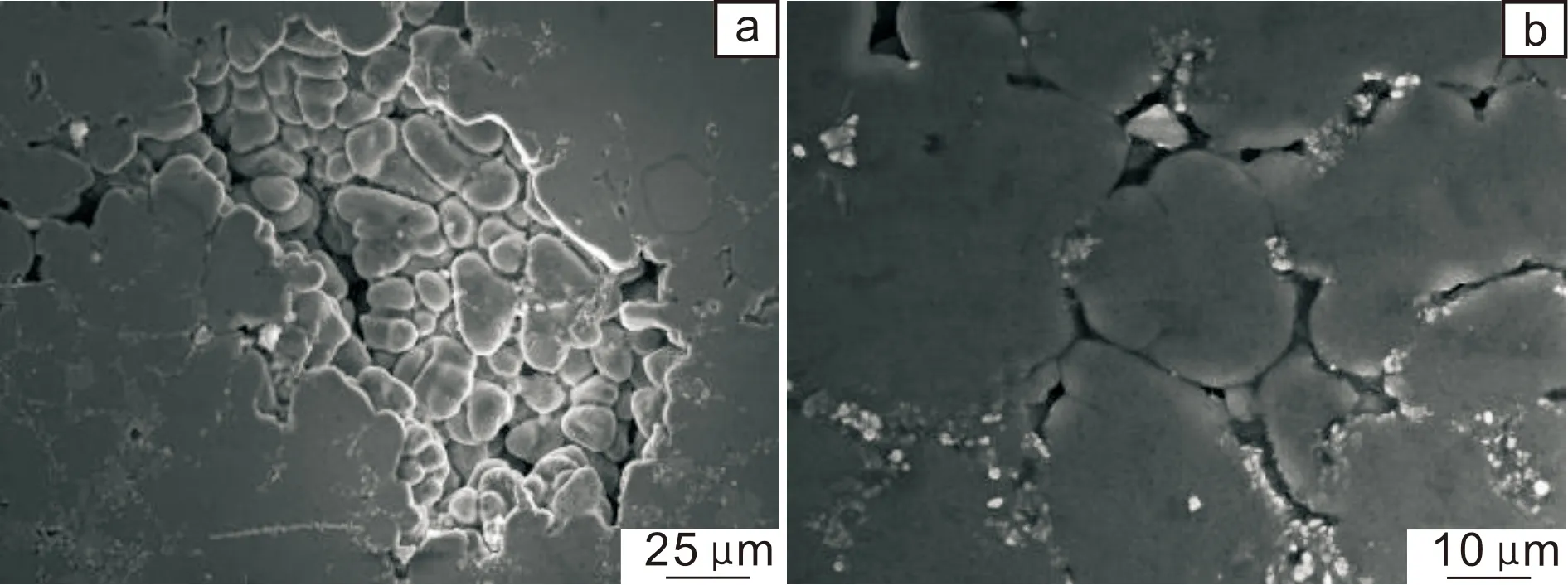

图1为铸态复合材料的典型组织。SEM照片中浅色颗粒即为原位自生TiB2增强体。TiB2主要倾向于分布在基体合金的晶界附近形成直径为30~50 μm的团簇,呈网状分布,如图1a所示,而非在整个基体上均匀分布。单个颗粒的形态如图1b所示,大多数扫描电镜下可见的颗粒直径在1 μm左右,较大的颗粒直径可达2.5 μm以上。原位TiB2颗粒一般呈球形或椭球形,但也观察到了一些多边形或棒状的颗粒。

图1 铸态复合材料中TiB2颗粒的SEM照片:(a) TiB2颗粒团簇,(b)TiB2颗粒Fig.1 SEM images of TiB2 particle in the as-cast composite: (a)TiB2 cluster, (b)TiB2 particle

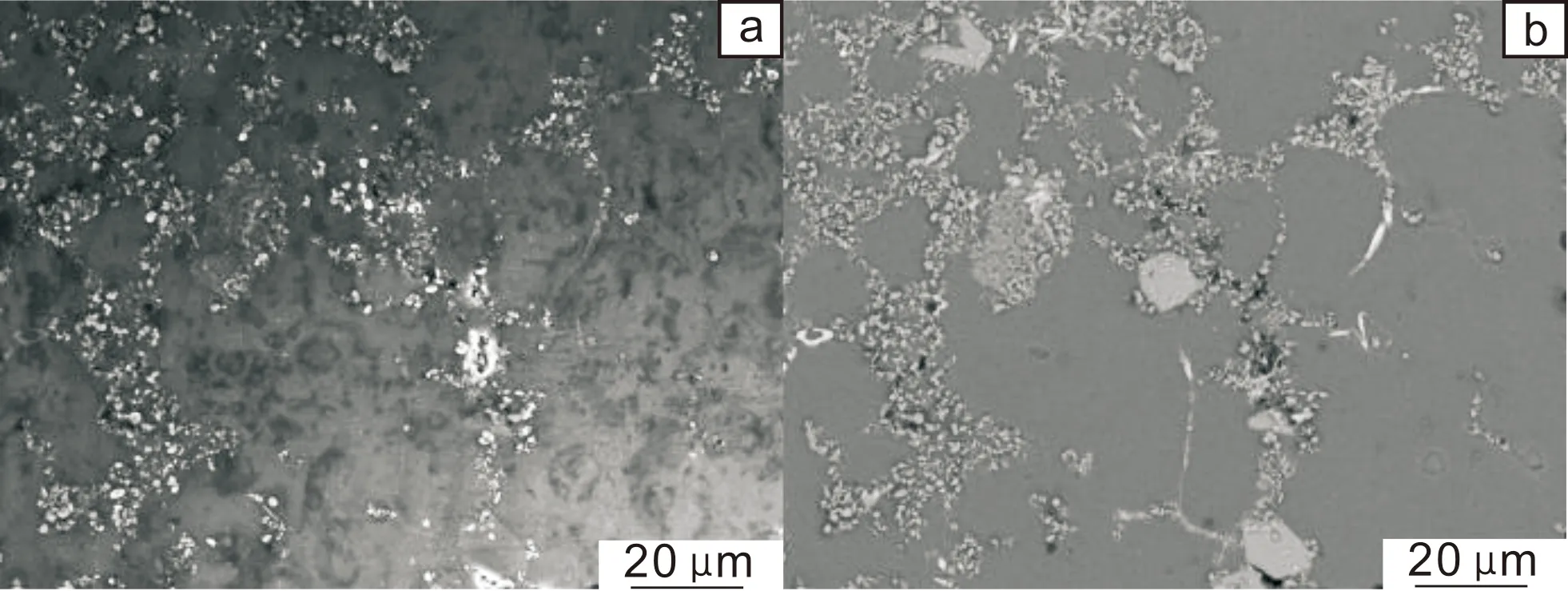

在复合材料中观察到一种形态同TiB2颗粒团簇明显不同的多边形相。该相在背散射电子像下可明显观察到,如图2所示。该多边形相直径较大,在10~20 μm左右,且分布在TiB2团簇附近。

图2 铸态复合材料中的多边形相:(a)二次电子像,(b)背散射电子像Fig.2 Polygonal phase in the as-cast composite: (a) SE image, (b) BSE image

DSC测试结果如图3所示。在531 ℃存在一吸热峰,是复合材料中第二相熔融造成的。在600 ℃附近还存在一个未完成的、幅度很大的吸热峰,是由于Al基体的熔解造成的。根据DSC测试结果,固溶处理温度不应超过510.7 ℃(531 ℃对应峰的起始点),考虑到仪器控温误差,固溶处理选定在500 ℃下进行。

图3 铸态复合材料DSC曲线Fig.3 DSC curve of the as-cast composite

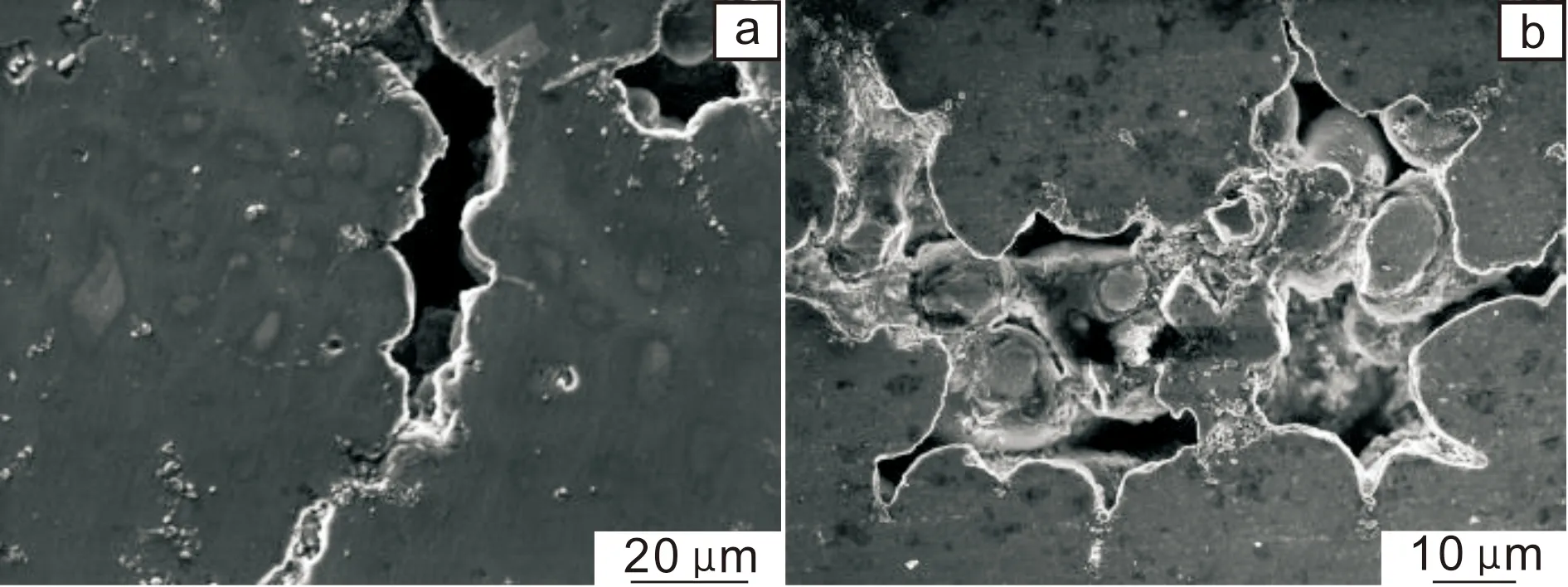

铸态复合材料中,部分区域存在铸造缺陷和微裂纹,如图4a所示。铸造缺陷的存在将显著劣化复合材料的力学性能。在某些尺寸较大的微裂纹中,扫描电镜下可观察到有夹杂物存在,如图4b所示。

图4 铸态复合材料中的铸造缺陷:(a)微裂纹,(b)微裂纹及夹杂物Fig.4 Cast defects in the as-cast composite:(a) micro-crack, (b) micro-crack and inclusion

3.2 复合材料固溶过程中的组织演变

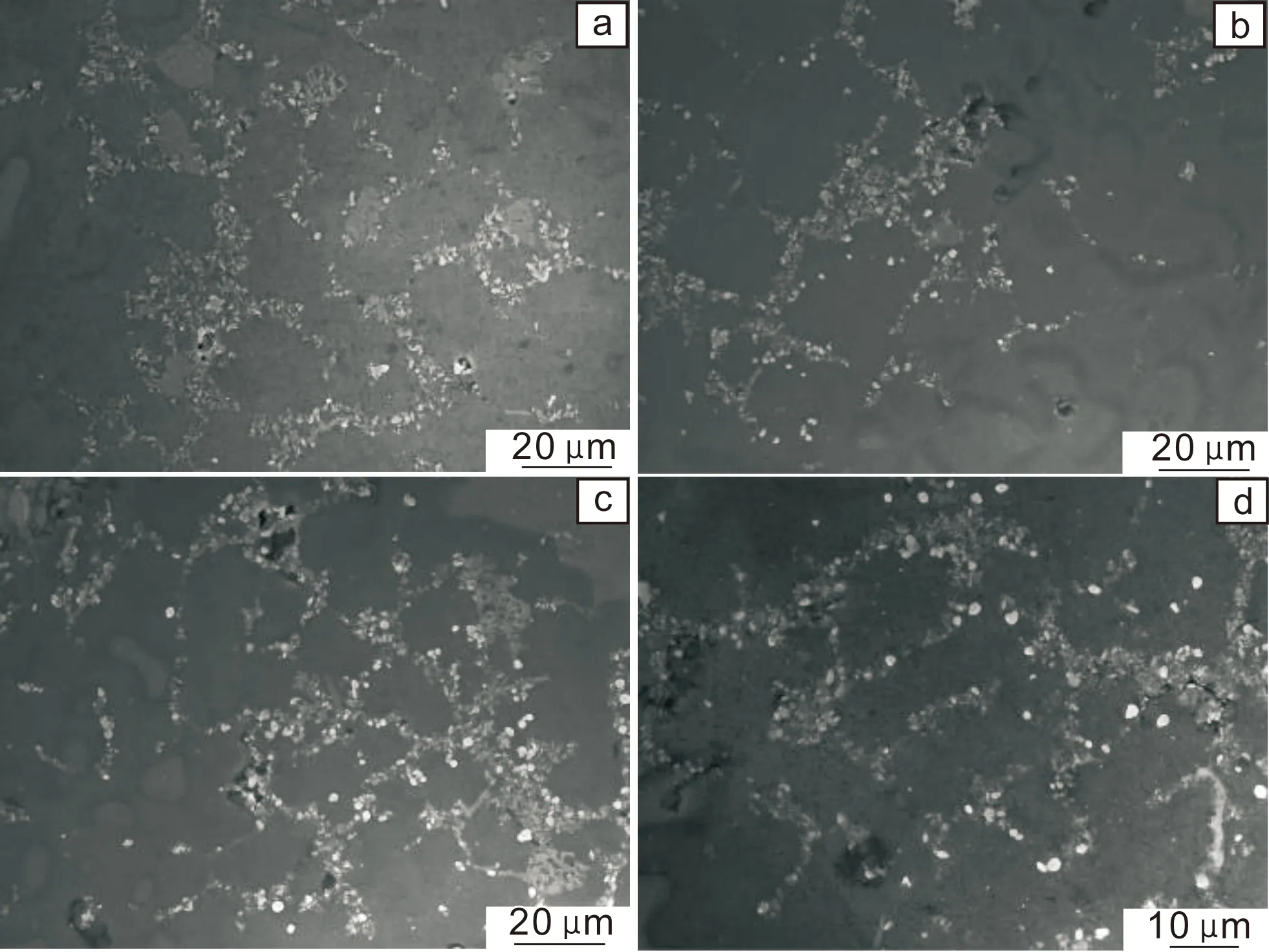

复合材料经不同固溶时间后的SEM照片如图5所示。TiB2颗粒及颗粒团簇的尺寸、形态和分布在固溶过程中基本未发生变化。固溶处理后未见过烧。

图5 500 ℃固溶处理不同时间后TiB2颗粒的SEM照片:(a) 4 h,(b) 8 h,(c) 16 h,(d) 24 hFig.5 SEM images of TiB2 particle after solution treatment at 500 ℃ for different time: (a) 4 h,(b) 8 h,(c) 16 h,(d) 24 h

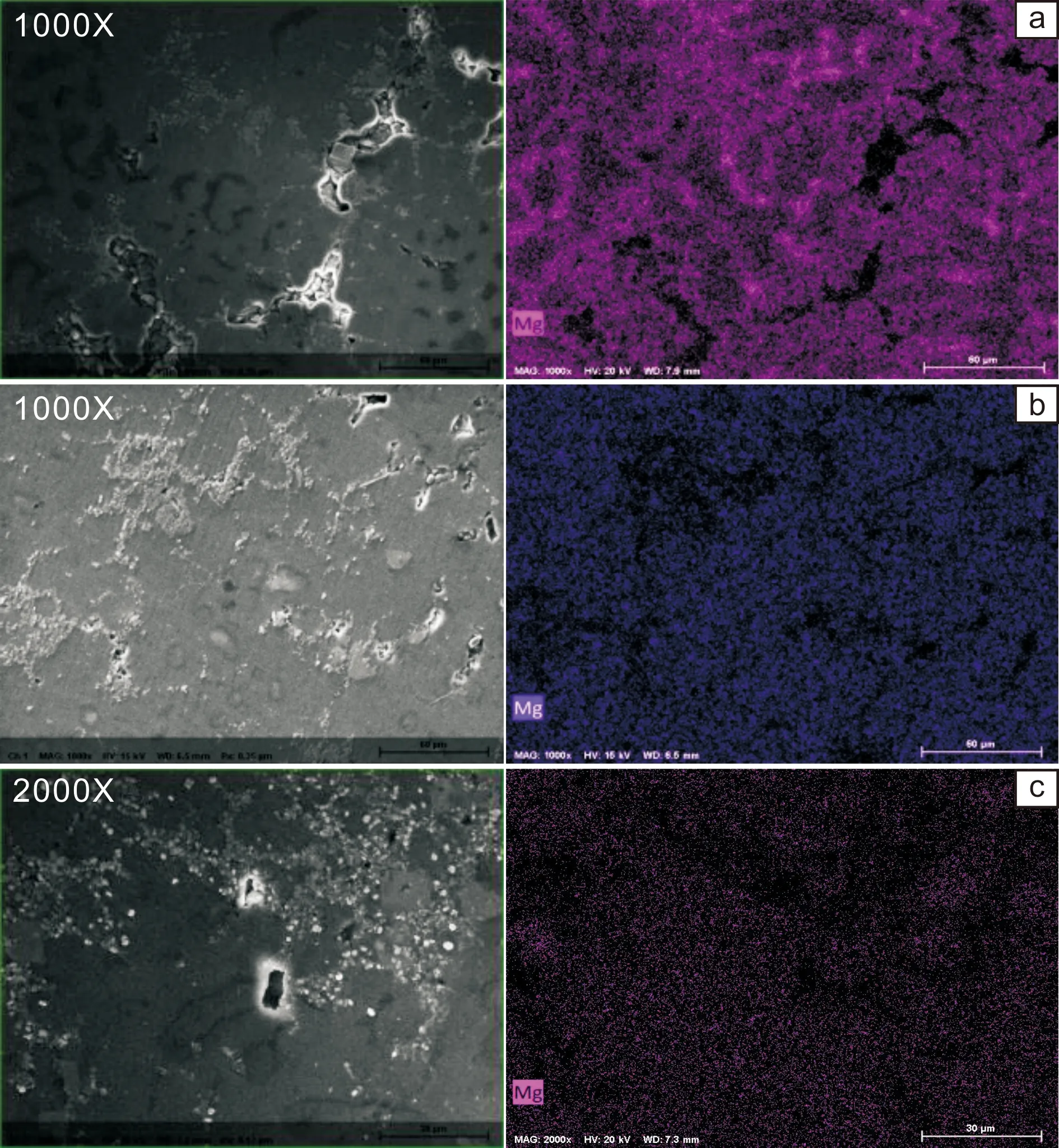

图6 复合材料固溶处理后Mg元素分布:(a) 铸态,(b) 16 h,(c) 24 hFig.6 Mg distributionin composite after solution treated for different time: (a) as-cast,(b) 16 h,(c) 24 h

在1000倍下观察发现,铸态复合材料中,Mg元素存在较为严重的偏聚,在晶界、颗粒团簇或缺陷附近,Mg偏聚严重,如图6a所示。随着固溶处理时间的延长,Mg元素逐渐转移溶入铝合金基体当中。固溶处理后,Mg元素偏聚显著改善。16 h固溶处理之后,基本不再观察到Mg元素的偏聚,如图6b所示。进一步延长固溶处理时间到24 h,基体合金中大部分区域Mg分布均匀。在2000倍下观察,可以发现多边相周围Mg含量较高,如图6c所示。

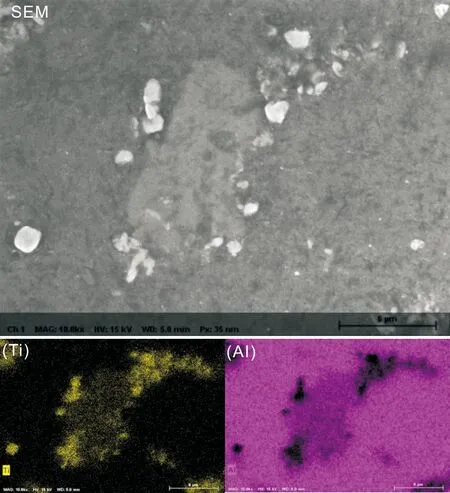

多边相在热处理过程中稳定,形态、尺寸无明显变化。EDS面扫结果(图7)证实,该多边形相富Al、富Ti,推测是在原位自生混合盐反应中生成的Al3Ti。

铸造缺陷和微裂纹等不能通过热处理去除,因此在固溶处理过程中没有发生显著变化,如图8所示。

3.3 固溶、时效处理对复合材料力学性能影响

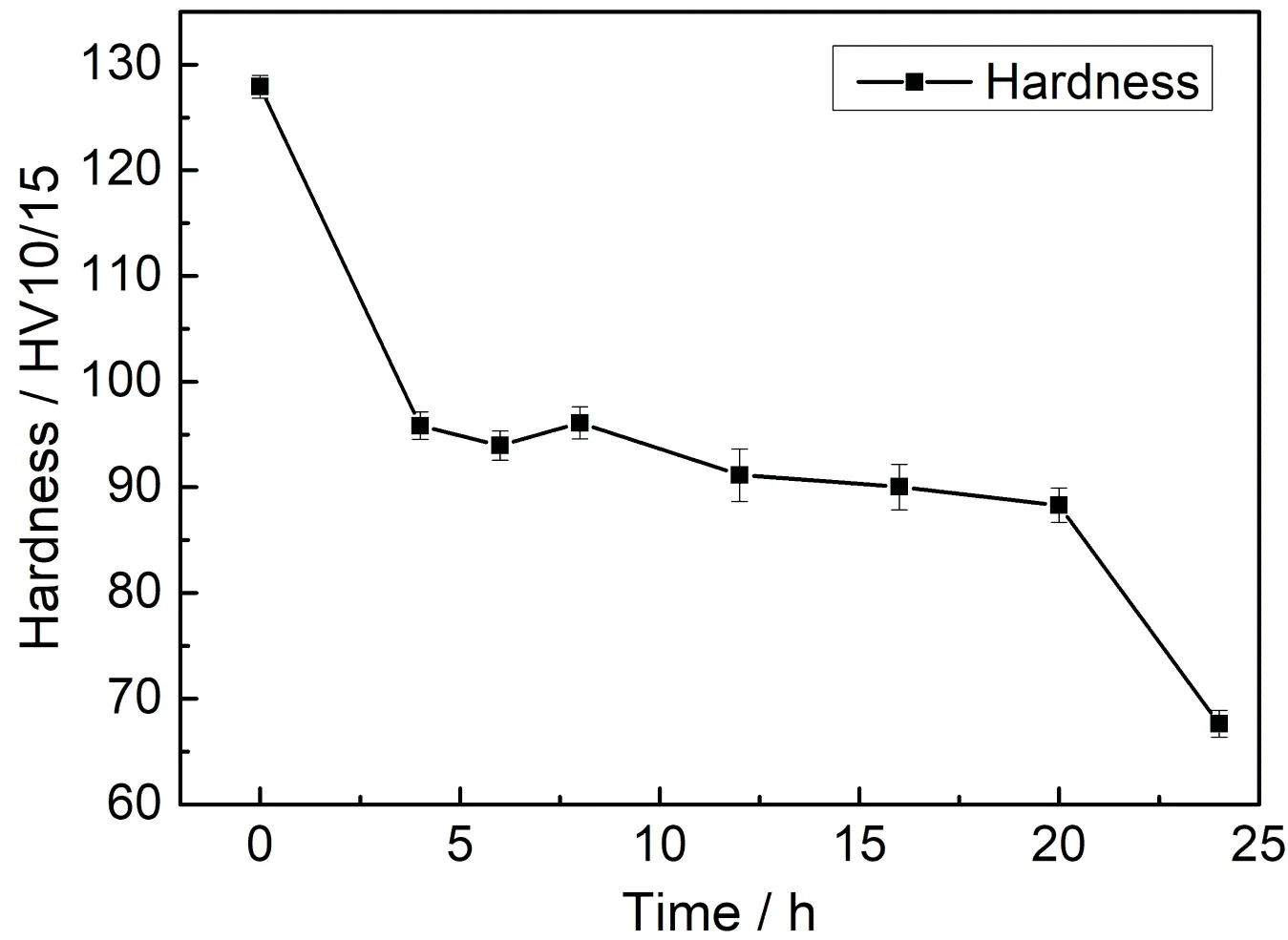

为了确定固溶处理对复合材料力学性能的影响,进行了维氏硬度测试,结果如图9所示。

图7 500 ℃固溶4 h后多边形相EDS扫描结果Fig.7 EDS scanning results of polygonal phase after solution treatment at 500 ℃ for 4 h

图8 500 ℃固溶处理不同时间后的铸造缺陷:(a) 4 h,(b)16 hFig.8 Cast defects after solution treatment at 500 ℃ for different time: (a) 4 h,(b) 16 h

图9 复合材料固溶态硬度曲线Fig.9 Hardness curve of solution-treated composite

铸态复合材料的硬度较高,达到127.9 HV10/15。在500 ℃固溶处理4 h后,复合材料硬度显著降低到95.8 HV10/15。固溶处理时间在4~20 h之间时,复合材料硬度基本保持在88.3~96.1 HV10/15左右;在24 h固溶处理后,硬度显著降低至67.6 HV10/15。综合考虑硬度数据和组织、元素分布等因素,最终选定500 ℃、16 h为固溶处理相对最佳工艺。

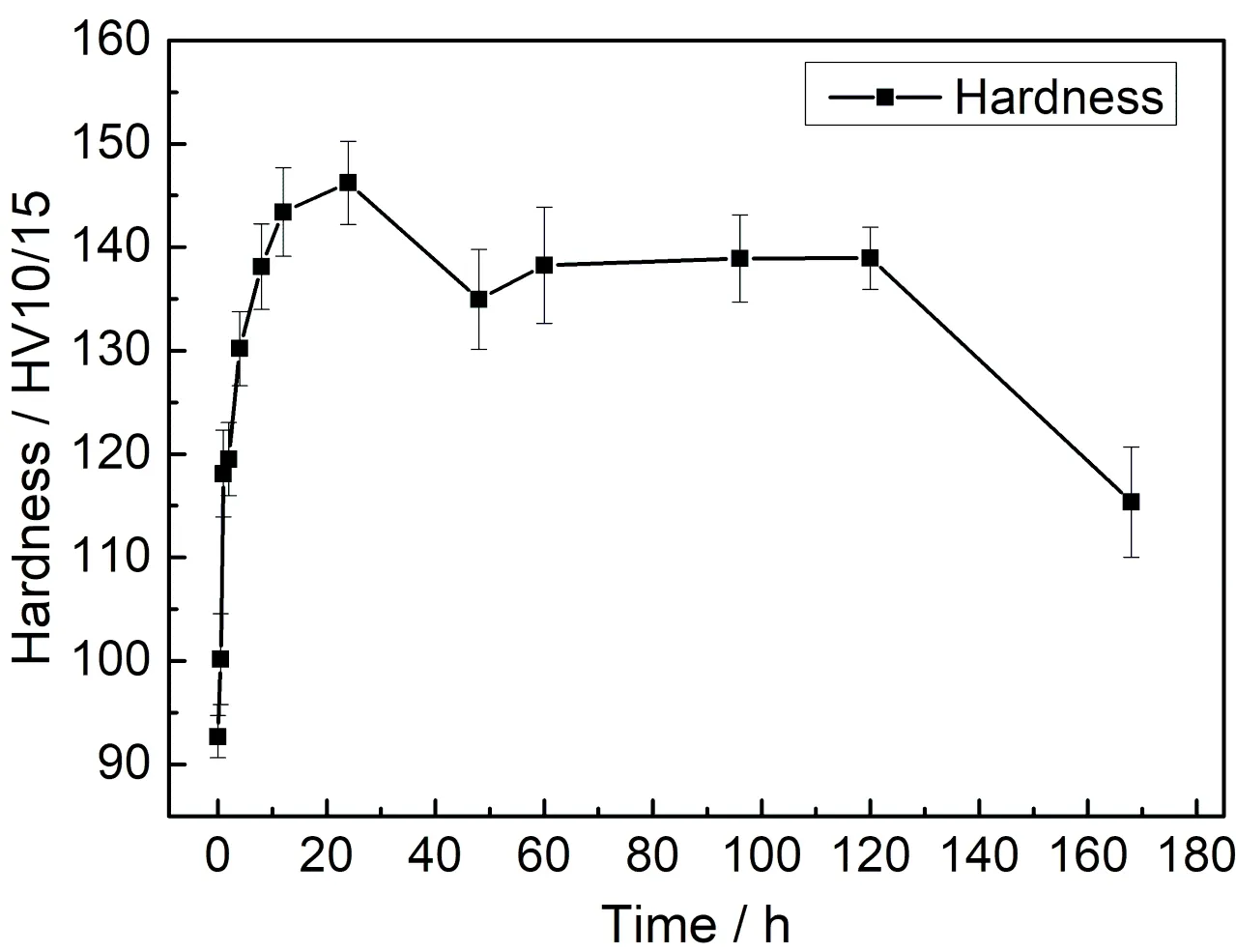

为了进一步提高复合材料的强度,对通过最佳固溶工艺制备的复合材料在185 ℃下进行0~168 h单级人工时效处理,硬度曲线如图10所示。

图10 复合材料时效态硬度曲线Fig.10 Hardness of artificial-aged composite

时效处理早期(24 h前),时效样品硬度迅速提升,在24 h达到最大值146.2 HV10/15,这表明适当的热处理可显著提高复合材料的硬度。进一步延长时效时间,样品硬度下降,但仍高于铸态材料;此后在48~120 h之间,硬度基本保持在135.0~138.9 HV10/15左右;时效168 h后,复合材料已显著过时效,硬度急剧下降至115.4 HV10/15,低于铸态水平。

3.4 分析与讨论

本研究的目的是为了开发一种可直接在铸态下使用的轻质、高强Al-Li合金基复合材料。原位TiB2颗粒反应过程中会发生如下反应[27]:

2KBF4+3Al=AlB2+2KAlF4

3K2TiF6+13Al=3Al3Ti+K3AlF6+3KAlF4

AlB2+Al3Ti=TiB2+4Al

一般而言,Al3Ti将继续参与反应,最终生成TiB2颗粒,但若反应结束时尚有Al3Ti剩余,就会保留在复合材料中,从而解释了复合材料中Al3Ti粗大相的来源。

粗大的脆性Al3Ti相的存在对于复合材料的力学性能是有害的,并且对于制订合适的热处理制度造成了一定的困难:Al3Ti的熔点极高,可达到1350 ℃[28]。而DSC测试表明该Al-Li合金基体的熔点较低,在600 ℃以下基体已开始熔化,且在510 ℃基体中的第二相已开始熔融,会导致过烧。因此,热处理无法消除已产生的Al3Ti。通过控制化学反应的工艺条件,或用适当化学试剂抑制Al3Ti的形成可能有助于改善复合材料的性能。

Al-Mg-Li系合金中,最成熟、应用最广泛的是1420合金。有文献报道1420合金经120 ℃、12 h峰值时效后硬度仅为110 HV1/10左右[8]。另有文献报道经510 ℃固溶双级时效后硬度也仅略高于100 HV10[29]。与之相比,固溶态复合材料经过人工时效后,其维氏硬度有显著提升,峰值时效在185 ℃、24 h条件下取得,达到146.2 HV10/15。该铸态复合材料的峰值时效硬度,已同某些经等径角挤压(equal channel angular pressing, ECAP)工艺加工后获得极细晶粒的Al-Mg-Li合金基本相当[30]。因此,可以认为,作者课题组所选择的基体成分,以及原位自生TiB2颗粒的引入,能够有效地提高材料峰值时效后的硬度,相比于未增强的合金材料有一定优势。未来随着复合材料合金基体成分与颗粒含量的进一步优化、加工与热处理工艺的完善,原位自生TiB2/Al-Mg-Li复合材料有望取得比传统Al-Mg-Li合金更好的综合力学性能。

4 结 论

(1)通过原位自生混合盐法,制备了铸造成型原位TiB2/Al-Mg-Li基复合材料。铸态复合材料中存在Al3Ti多边相。单个原位TiB2颗粒比较细小,但是倾向于在基体合金的晶界附近形成,团聚成较大的团簇。铸态复合材料中也存在铸造缺陷和微裂纹。

(2)DSC测试表明铸态复合材料第二相熔解温度为510 ℃,固溶温度不应超过该温度,以免引起过烧。500 ℃固溶处理可显著改善铸态复合材料中Mg等元素的偏聚。长时间固溶处理会导致复合材料的硬度下降。综合考虑,500 ℃、16 h是较合适固溶处理工艺。

(3)对固溶态复合材料进行185 ℃单级人工时效处理,可显著提高复合材料的硬度。复合材料时效过程早期,硬度提高较快,在185 ℃时效24 h后达到峰值146.2 HV10/15,随后进入过时效阶段,硬度逐渐下降。