碳基固体酸在生物柴油制备中的应用

张宝华, 许丽瑛, 杞 勇, 张慧颖, 吕晓庆

(1. 上海大学环境与化学工程学院, 上海200444; 2. 上海绿铭环保科技股份有限公司, 上海201107)

生物柴油具有十六烷值高、不含硫和芳烃化合物、可生物降解、无毒、闪点较矿化柴油高等优点, 是一种新型的环境友好型能源. 将餐厨废油回收利用生产生物柴油可降低生产成本、提高经济效益, 并有利于餐厨废油的合理资源化使用, 防止餐厨废油进入餐桌[1-4]. 目前,生物柴油主要采用化学催化法生产制备, 即用动植物油脂与甲醇或乙醇在碱催化剂(230~250◦C)或酸催化剂(60~80◦C)的作用下生成[5-6]. 虽然碱催化法具有转化率高、反应速度快等特点, 但是碱催化法对甘油三酯原料的品质要求较高, 如果甘油三酯中存在一定量的游离脂肪酸和水, 则会导致催化活性降低, 从而影响反应速度和转化率[7-8], 增大产物分离难度. 酸催化法可以用来催化酸值较高的甘油三酯原料, 并转化成脂肪酸甲酯, 但是其反应速度相对较慢. 较常用的酸催化剂有浓硫酸、盐酸和磷酸[9], 这些酸催化剂对设备的要求较高, 产物分离困难且易产生三废[10-11], 故而在以酸值较高的餐厨废油为原料制备生物柴油的实际生产中,一般工艺为酸碱催化剂串联使用, 即先使用酸催化剂降低原料油酸值, 再使用碱催化剂转化成脂肪酸甲酯[12].

随着绿色化学工艺和绿色催化剂的推广和应用, 固体酸催化剂取代液体酸催化剂成为研究热点[13-15]. 任立国等[16]已将甲苯磺酸对淀粉部分碳化制备碳基固体酸催化剂, 该催化剂在油酸和乙醇的酯化反应中具有较好的催化活性. 当醇油摩尔比为8∶1, 催化剂用量为油酸质量5.0%, 反应时间6 h 时, 反应最终转化率可达到83.78%, 证明碳基固体酸催化剂对高酸值原料酯化降酸有较好的催化活性.

由于固体碱催化剂具有反应条件温和、产物易于分离、可循环使用等优点, 故国内外很多学者正在研究开发新型的固体碱催化剂来取代现有的均相催化剂[17-18]. Boz等[19]利用纳米γ-Al2O3具有高比表面积的特点, 通过浸渍得到具有一定碱强度的KF/γ-Al2O3固体碱催化剂, 将其用于催化菜籽油酯交换制生物柴油. 当醇油摩尔比为15∶1, 催化剂用量3%, 反应温度65◦C, 反应时间8 h, 负载量质量分数15%时, 最终转化率达97.7%. 重复使用3 次, 仍可以达到95%以上的转化率. 将固体酸催化剂以酸碱串联使用的方式应用于制备生物柴油的实际生产中的研究尚未有报道.

本工作首先制备了碳基固体酸催化剂[20-22], 然后将其用于酸碱联用催化餐厨废油制备生物柴油的工业生产中. 与液体酸催化工艺比较, 本催化剂具有降低设备成本、提高生产效率、对环境友好的优点.

1 实验部分

1.1 主要试剂

餐厨废油(上海绿铭环保科技股份有限公司); 可溶性淀粉、甲醇钠、甲醇均为分析纯(国药集团上海化学试剂有限公司); 硫酸、对甲苯磺酸为化学纯(阿拉丁试剂上海有限公司).

1.2 碳基固体酸催化剂的制备[13]

按质量比对甲苯磺酸/可溶性淀粉=1∶2 准确称取原料, 然后将二者分别溶解于水并混合均匀, 旋转蒸发除水得粘稠状液体, 放入马弗炉中升温至200◦C, 碳化10 h, 将所得黑色固体在研钵中研磨, 过80 目筛子, 即得碳基固体酸催化剂.

1.3 催化剂的表征

采用美国尼高力仪器公司AVATAR 370 傅里叶变换红外光谱仪(Fourier transform infrared, FT-IR)表征催化剂表面的官能团; 采用日本理学株式会社D/MAX2200PC 型X 射线粉末衍射仪(X-ray powder diffractometer, XRD)表征催化剂的微结构; 采用德国耐驰仪器制造有限公司STA409PC 同步热重分析仪(thermal gravimetric analyzer, TGA)表征催化剂的热稳定性.

1.4 酸值的测定

碳基固体酸催化餐厨废油与甲醇的酯化反应程度采用酸值来表征. 酸值的测试方法如下:将0.1 mol/L 的KOH 作为标准液, 以碱蓝6B 为指示剂对产物进行滴定; 通过KOH 的用量计算酸值, 用以表征产物中剩余脂肪酸的质量分数

式中, m 为样品质量(g), C 为KOH 标准溶液的浓度(mol/L), V 为消耗KOH 标准溶液的体积(mL).

1.5 产物组成的GC 分析

采用日本岛津株式会社GC2014 气相色谱仪分析原料油、酯化产物、酯交换产物、精馏产物的化学组成.

2 结果和讨论

2.1 碳基固体酸催化剂的结构

碳基固体酸催化剂的红外图谱如图1 所示. 从图1 中可以看出, 1 710 cm−1附近为C=O 的特征吸收峰, 1 180 cm−1和1 031 cm−1附近为S=O 的特征吸收峰, 671 cm−1附近为C=S 的特征吸收峰, 说明碳基固体酸的碳基结构中含有具有催化活性的磺酸基团.

图1 碳基固体酸催化剂的红外光谱Fig.1 FT-IR spectrum of carbon-based solid acid catalysts

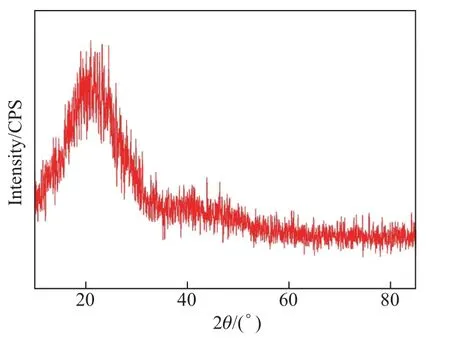

碳基固体酸催化剂的XRD 图谱如图2 所示. 从图2 中可以看出, 2θ 在19◦∼22◦范围内出现了一个较宽的衍射峰值为21◦的峰, 是碳面的衍射峰, 为无定形碳结构.

2.2 碳基固体酸催化剂的热稳定性

碳基固体酸催化剂的热重分析曲线如图3 所示. 从图中可以看出, 在120◦C 以下, 催化剂有一个明显的失重过程, 这可能与催化剂的失水有关; 在120~220◦C 范围内, 催化剂的失重较少, 说明催化剂在220◦C 以下具有较好的热稳定性; 当温度高于220◦C 时, 催化剂的失重较为明显, 说明催化剂开始热分解. 因此, 建议碳基固体酸催化剂的使用温度在220◦C 以下,以保证催化剂的稳定性和活性.

图2 碳基固体酸催化剂的XRD 图谱Fig.2 XRD spectrum of carbon-based solid acid catalysts

2.3 碳基固体酸催化酯化反应的工艺条件优化

采用正交试验法优化碳基固体酸催化餐厨废油和甲醇酯化反应的工艺条件, 选取对餐厨废油和甲醇酯化反应中影响较大的4 个因素, 即反应温度A(55◦C, 60◦C, 70◦C)、催化剂用量B(3%, 4%, 5%)、甲醇用量C(20%, 25%, 30%)和反应时间D(6, 7, 8 h). 每个因素选取3 个水平, 即采用4 因素3 水平正交试验法L9(34)进行工艺条件优化(见表1).

从表1 中可以看出, 直观分析和方差分析结果显示, 影响因素中甲醇浓度C 对酯化反应有显著影响, 反应温度A 和反应时间D 其次, 催化剂用量B 影响相对较小. 餐厨废油和甲醇的酯化反应的最佳工艺条件为A2B2C3D2, 即反应温度为60◦C, 催化剂用量为餐厨废油质量的4%, 甲醇用量为餐厨废油质量的30%, 反应时间7 h.

原料餐厨废油的初始酸值为64 mg KOH/g, 在最佳工艺条件下, 当碳基固体酸催化酯化反应后, 餐厨废油的酸值为1.2 mg KOH/g.

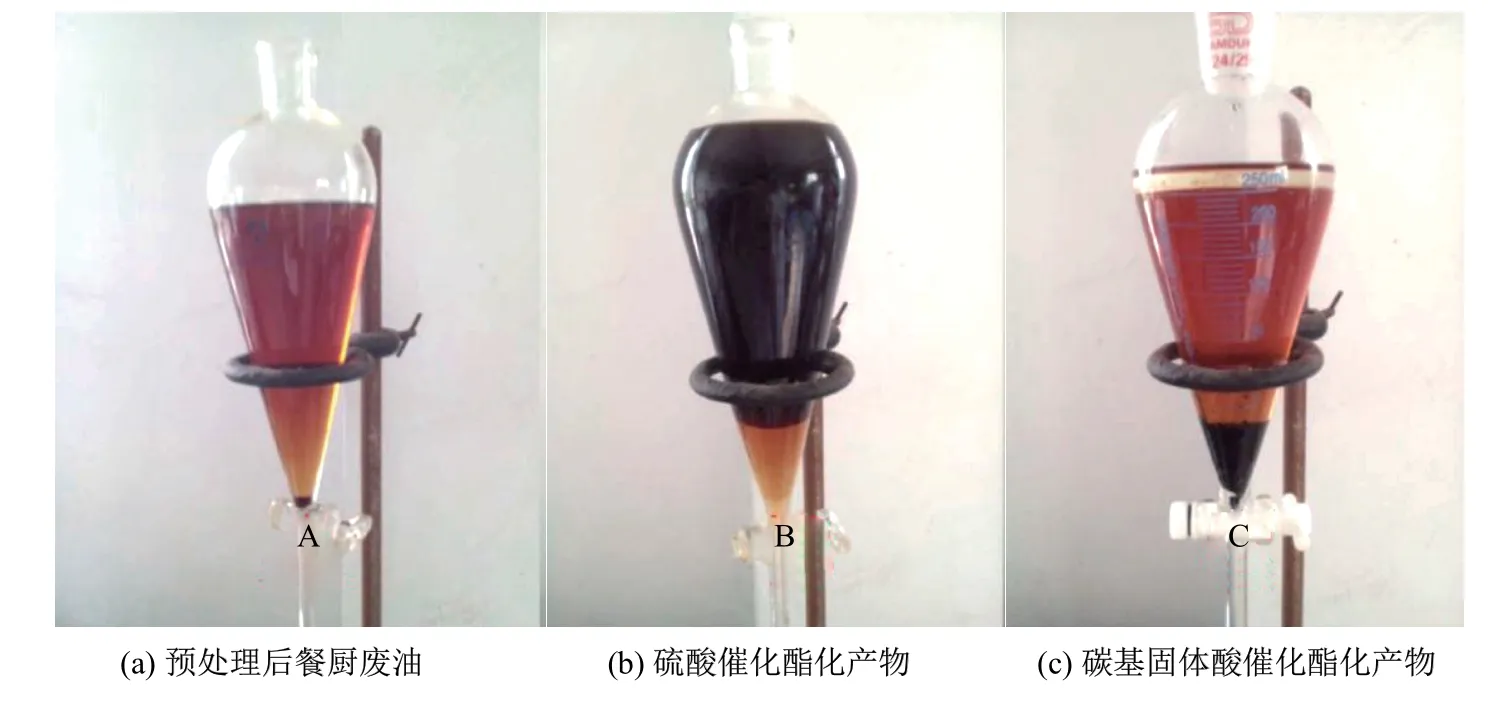

作为对比, 在同样的反应条件下, 本工作以浓硫酸代替碳基固体酸作为催化剂, 进行餐厨废油与甲醇的酯化反应. 可以发现当浓硫酸为催化剂时, 酯化反应后的餐厨废油的酸值也是1.2 mg KOH/g. 但是, 二者产物的性能与固体酸为催化剂时有明显差别: ①固体酸可以很容易与产物分离, 而液体硫酸很难与产物分离; ②当浓硫酸为催化剂时, 废水的pH 值小于2;当碳基固体酸为催化剂时, 废水的pH 值大于5, 显然固体酸为催化剂时对环境更加友好; ③浓硫酸对设备规格要求较高, 需要采用不锈钢作为设备的材质; 而当固体酸为催化剂时, 可以用普碳钢作为设备的材质. 不同的催化剂进行酯化反应后的产物的外观如图4 所示.

表1 碳基固体酸催化酯化反应的工艺反应条件优化Table1 Optimization of the esterification reaction conditions by using carbon-based solid acid as catalyst

图4 不同催化剂进行酯化反应后的产物外观Fig.4 Appearances of esterification products by using different catalysts

从图4 可以看出, 当硫酸为催化剂时(见图(b)), 产物分为2 层: 上层为脂肪酸甲酯和未反应完全的原料油, 这是因为硫酸会使得一些废弃油脂出现碳化, 导致产物的颜色比较深; 下层为副产物甘油, 颜色与原料油接近. 当碳基固体酸为催化剂时(见图(c)), 产物分为3 层, 最上层为脂肪酸甲酯, 无色透明; 中间层为未反应完全的原料油, 颜色与原料油相近; 最下层为固体酸催化剂和副产物甘油, 固体酸催化剂易与产物分离, 可多次重复使用.

2.4 碳基固体酸催化剂的再生方法与重复使用性能

本工作针对对碳基固体酸催化剂的重复使用性能进行了探究. 首先, 对催化剂的再生方法进行了比较:

方法1 甲醇中浸泡24 h;

方法2 环己烷中浸泡24 h;

方法3 甲醇中超声2 h;

方法4 甲醇中浸泡24 h 后超声2 h;

方法5 甲醇与环己烷(体积比为1∶1)混合溶剂中浸泡24 h 后超声2 h.

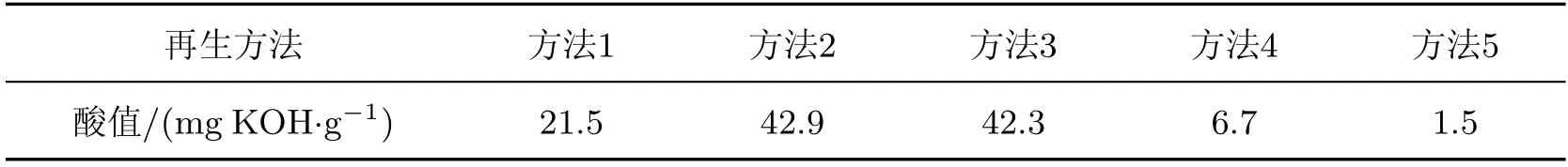

然后, 将经上述4 种方法处理过的催化剂, 干燥后用于下次的酯化反应(见表2).

表2 不同的碳基固体酸催化剂的再生方法比较Table2 Comparison of different regeneration methods for carbon-based solid acid catalysts

由表2 可以看出, 采用不同的再生方法, 催化剂的再生效果差别很大, 这可能是由于一方面, 甲醇的分子量较小, 可以充分渗透进入催化剂内部, 具有较好的洗涤效果(如方法1 和方法4), 同时超声有助于提高洗涤效果(如方法4); 另一方面, 由于分子量太大, 环己烷无法直接渗透进入催化剂内部(方法2)或者浸泡时间太短, 故甲醇不能充分渗透进入催化剂内部(如方法3), 均不能实现对催化剂中附着杂质的充分洗涤. 考虑到催化剂中可能附着的杂质主要是脂肪酸甘油酯, 因此采用甲醇和环己烷(体积比1∶1)为再生溶剂, 洗涤效果是最好的(如方法5).

最后, 采用再生方法5 对固体酸催化剂的重复使用性能进行了研究(见表3).

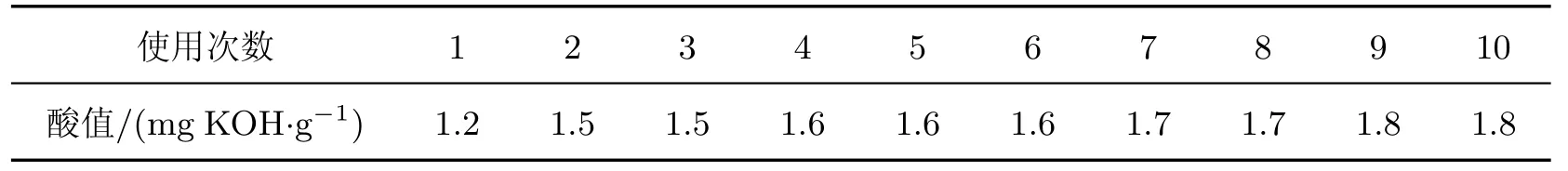

表3 碳基固体酸催化剂的重复使用性能Table3 Reuse performance of carbon-based solid acid catalysts

由表3 可知, 催化剂重复使用10 次后, 其酸值仍能降低到工艺要求的2.0 mg KOH/g 以下,表明碳基固体酸催化剂具有较好的重复使用性.

2.5 碳基固体酸催化剂用于生物柴油生产的中试实践

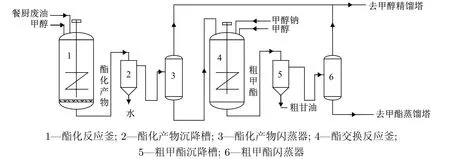

酸碱催化制备生物柴油的工艺流程图如图5 所示.

对于业主拖欠物业服务费的行为存在着很多的法律问题,而且会出现物业服务企业很难有效拖欠行为时降低服务质量、业主继续拖欠物业服务费连锁反应的怪圈。这不但影响了业主与物业服务企业之间的和谐关系,而且也影响了物业管理服务行业的发展前景。所以只有认识业主拖欠物业服务费的实质性问题,妥善处理物业管理服务领域出现的纠纷,才能促进物业管理服务行业的健康发展,实现居民生活的“长治久安”。

中试采用小型设备进行, 运用间歇式生产工艺; 生产规模为每天500 kg, 每天做2 批次, 每一批次投料250 kg, 按照给定的生产工艺条件连续生产2 个月, 并且对得到的产品进行相应的指标分析. 具体生产过程如下:

(1) 在酯化反应釜中加入250 kg 已经过预处理的餐厨废弃油脂, 加入油脂质量为4%(10 kg)的固体酸催化剂, 加热到60◦C;

(2) 在温度升到60◦C 后加入油脂质量为30%(75 kg)的甲醇, 开启搅拌进行酯化反应7 h,并且维持温度在60◦C.

图5 碳基固体酸催化剂用于生物柴油生产的工艺流程图Fig.5 Process flow diagram of producing biodiesels by using carbon-based solid acid as catalyst

(3) 当反应结束后, 将催化剂进行回收, 酯化产物进入沉降槽进行沉降分离, 下层的水进入废水处理系统, 上层的酯化产物进入闪蒸器进行闪蒸, 脱去多余的甲醇, 闪蒸出的稀甲醇进入甲醇精馏系统进行精馏回收再利用.

(4) 将闪蒸得到的酯化产物进行后续的酯交换反应, 与化学计量的甲醇(用量约为酯化产物的15%, 37.5 kg)及甲醇钠(浓度30%, 用量为酯化产物的5‰, 1.25 kg)进行酯交换反应, 反应时间为45 min.

(5) 反应后的混合液进入沉降槽进行沉降分离, 上层的粗甲酯去闪蒸脱去多余的甲醇, 甲醇进入甲醇精馏系统回收再利用; 闪蒸后的粗甲酯进入甲酯蒸馏塔进行蒸馏, 得到精甲酯(生物柴油BD100). 将沉降槽下层的粗甘油进行处理后得到甘油副产物.

(6) 将回收的固体酸催化剂进行再生, 然后循环使用.

经过2 个月的中试实验发现, 碳基固体酸催化剂能够催化餐厨废弃油脂进行酯化反应, 并且催化剂再生后, 催化效率没有显著地下降, 符合工业化生产的要求.

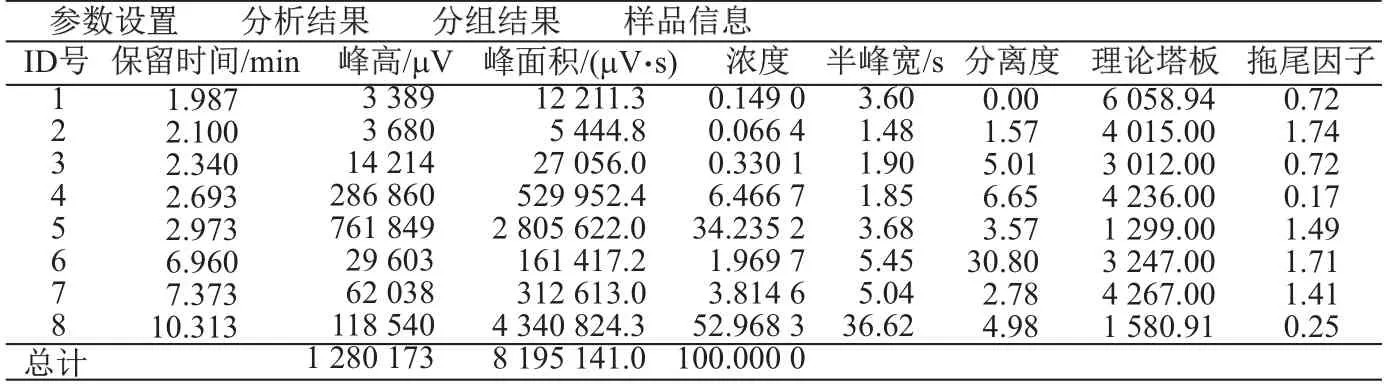

对以上工艺过程中每一步反应的产物进行气相色谱分析, 得到的产物组成如表4 所示.

从表4 可以看出, 在使用碳基固体酸对餐厨废油进行酯化后, 能将餐厨废油中的脂肪酸全部转变为脂肪酸甲酯, 并将少量的甘油三酯以及甘油二酯转变为脂肪酸甲酯; 使用甲醇钠催化酯交换反应, 能够将全部的甘油三酯和甘油二酯转变为脂肪酸甲酯和少量的甘油一酯. 实验证明了碳基固体酸催化剂对酯化反应催化活性较高, 对酯交换反应催化活性较低; 甲醇钠对酯交换反应催化活性较高. 综上所述, 碳基固体酸在用于酸碱联用制备生物柴油的生产工艺中, 具有反应条件温和、设备要求低、对环境影响小、反应时间短以及生产效率高的优点.

3 结束语

以对甲苯磺酸和淀粉为原料, 经过一步碳化法制得的碳基固体酸催化剂具有原料来源广泛、制备工艺简单、催化活性好等优点. 将碳基固体酸应用于降低餐厨废油酸值的酯化反应中, 最佳工艺条件为反应温度60◦C, 反应时间7 h, 催化剂和甲醇用量分别为餐厨废油投入量的4%和30%, 餐厨废油的酸值可从初始64.0 mg KOH/g 降低至1.2 mg KOH/g. 实验结果表明, 碳基固体酸催化剂对酯化反应催化活性较高, 对酯交换反应催化活性较低. 在中试规模的基础上, 用碳基固体酸催化餐厨废油和甲醇的酯化反应, 然后将酯化产物在甲醇钠催化下进行酯交换反应, 得到脂肪酸甲酯质量分数大于95%的产物, 精馏后得到脂肪酸甲酯质量分数大于99%的生物柴油BD100. 该工艺过程将碳基固体酸催化酯化与甲醇钠催化酯交换反应联合应用, 实现了餐厨废油环保高效制备生物柴油的工业化生产, 具有设备要求低、产品质量好、生产效率高、环境友好的优点.

附录: 酸碱催化制备生物柴油工艺过程中反应物与产物的气相色谱图

附录a 餐厨废油气相色谱图

保留时间/min

将特征峰面积积分, 计算各组分的质量分数: 脂肪酸30.43%, 甘油二酯5.94%, 甘油三酯63.63%.

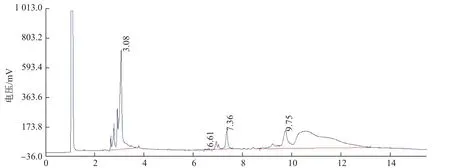

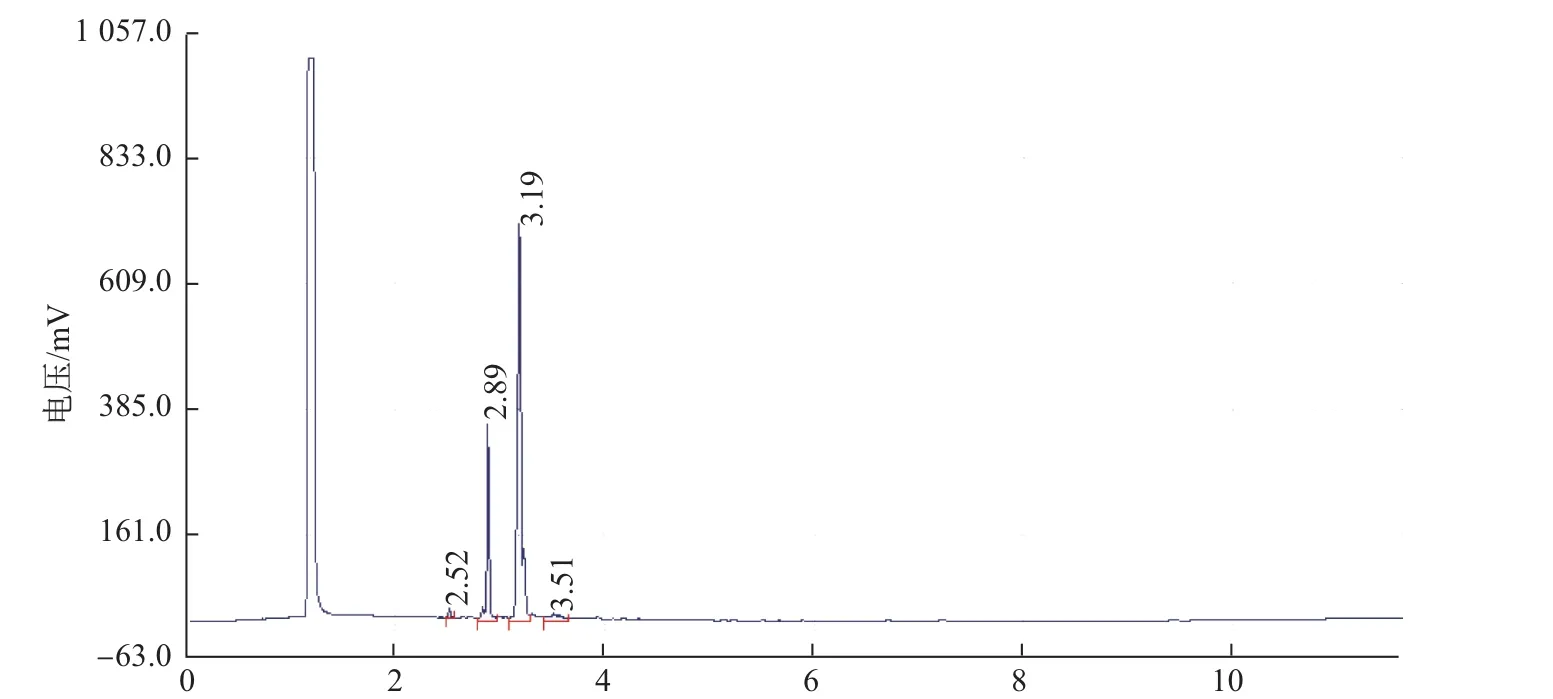

附录b 酯化产物气相色谱图

保留时间/min

将特征峰面积积分, 计算各组分的质量分数: 甘油三酯52.97%, 甘油二酯3.81%, 脂肪酸甲酯43.22%.

附录c 粗甲酯气相色谱图

保留时间/min

将特征峰面积积分, 计算各组分的质量分数: 脂肪酸甲酯95.5%, 甘油一酯含4.47%.

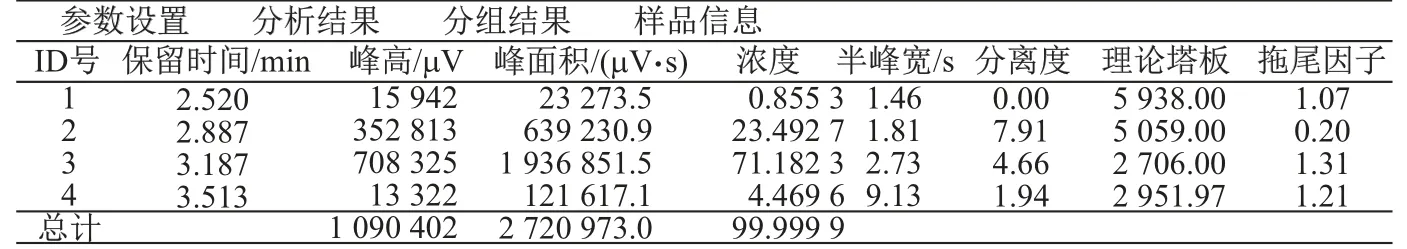

附录d 精甲酯(生物柴油BD100)气相色谱图

保留时间/min

?

将特征峰面积积分, 计算各组分的质量分数: 脂肪酸甲酯99.21%, 甘油一酯0.79%.