AGV在冷轧磨辊间的应用

薛栋梁,徐杰颖,谢仕鸿

(中冶南方工程技术有限公司上海分公司,上海 201900)

0 前言

随着我国人力成本的不断上升,降低人工成本,提高工厂的自动化程度越来越受各企业的重视[1]。AGV作为一种自动化的智能移栽设备,可以减轻工人劳动强度,提高作业效率,提高员工作业安全性,其使用效果已经得到了普遍认可,也在越来越多的行业得到广泛应用。

国内某钢厂配有一台十八辊单机架轧机,为满足其工作辊和侧支撑辊的磨削要求,磨辊间配置两台工作辊磨床,一台为进口全自动工作辊磨床(108磨床),可以自动将旧辊从辊框内吊上磨床,并将新辊从磨床上吊入辊框;另一台磨床为国产半自动工作辊磨床(107磨床),使用半自动悬臂吊进行轧辊的吊运。磨辊间所有的轧辊从轧机区域到磨床采用人工配合行车吊运,卡车运输并叉车配合作业的方式,这种方式占用行车的有效作业时间,员工劳动负荷较重,且经常存在行车和卡车相互等待的情况,有效作业率低。为此,提出使用现代化的物流运输设备AGV,并结合立体库的方法,实现轧辊的运输自动化,作业无人化。

1 AGV小车设计

1.1 AGV小车性能指标和外形设计

根据现场实际工况设计AGV小车的性能参数见表1。

表1 性能参数

本文因辊框的特殊性,AGV采用背驮式设计。为方便运输,轧辊放置在辊框内,以辊框为单元进行输送,根据轧机的换辊需求,每个辊框放置5~6根轧辊。AGV运输辊框的外形图如图1所示。

图1 AGV运输辊框外形图(负载辊盒+6根工作辊)

1.2 AGV单车结构设计

如图2所示,AGV单车结构主要由车体、导航系统、运动系统、安全防护系统、电源系统、举升机构等组成。

图2 AGV单车结构简图

(1)车体。车体是AGV的躯体,由车架和相应的机械电气结构等组成。车架必须根据承载重量、所载货物形状、移载机构以及工厂布置状况等进行设计,以适应物流系统的需要[2]。

(2)导航系统。导航系统主要解决AGV的定位问题。AGV只有准确判断了自身位置及目标位置,才能准确无误的到达目标位置。常用的导引方式有电磁感应导引、光发射导引、惯性导引、视觉导引、激光导引和磁导引[3-5]。本文由于磨辊间内设备多,环境复杂,地面会有轧机乳化液及磨床过滤系统产生的油污,且物流交叉较多,需预留变化路径的能力,因此选择磁带导引。

磁带导航是通过在路面上贴磁带,根据磁带感应信号来实现车辆控制及导航的非常有应用前景的技术。导航磁条铺设好后,维护费用非常低,使用寿命长,且移动、修改、增删、变更路径比较容易。磁导航具有很高的测量精度和良好的重复性,且不易受光线变化的影响,在运行过程中,磁传感系统具有很高的可靠性和稳定性。

(3)运动系统。运动系统一般由车轮、电机、减速器、伺服控制器、调速器等组成,是一个伺服控制系统[6]。此系统一般由AGV的车载控制器来完成,车载控制器根据导航系统计算出的控制量通过驱动电机及调速装置,以此来实现AGV按照规划的路径前进到达目的地。

本项目车轮采用双舵轮驱动。这种结构的AGV两个车轮都装有驱动电机,转向电机及其动力传动装置。双舵轮驱动包括方位驱动和回旋驱动,两个车轮与车架通过承重回转支撑活连接,其他车轮为随动轮,起承重作用。通过对两个舵轮转向角度的控制,可以实现AGV的360°回转,从而缩小AGV在转弯时的转弯半径,节省现场空间。双舵轮的独立驱动控制,使得AGV可以实现任意角度的横移功能。

(4)安全防护系统。AGV作为自动化程度很高的一种设备,其安全措施至关重要,必须保证AGV在运行过程中的自身安全,以及现场生产的安全和人员及各类设备的安全[7]。本项目采用SICK激光避障传感器,并装有信号灯和声音报警装置。AGV运行过程中,传感器能检测到AGV运行方向一定范围内的障碍物,并进行声光报警提示,以提醒周围的操作人员。AGV减速或者停止避让时,障碍物移开后AGV可以自动启动。同时为了最大程度地保护磨辊间现场的作业人员、AGV和其他现场设备,在AGV前端加装机械防撞保护装置。当AGV碰到障碍物时,机械防撞保护装置内置的微动开关会立即触发,AGV紧急停车,当障碍物移除并关闭急停开关后,AGV才会继续运行。

(5)电源系统。电源系统是AGV系统的动力源泉,给设备运行提供动力。电源系统一般有24 V和48 V蓄电池两种,种类有铅酸电池、镍镉电池及锂离子电池等。本项目采用48V磷酸铁锂电池进行供电,磷酸铁锂电池是指用磷酸铁锂作为正极材料的锂离子电池。其循环寿命达到2 000次以上,标准充电使用,可达到3 500次,理论寿命达到7~8年。且磷酸铁锂电池无记忆效应现象,电池无论处于什么状态,可随用随充,无须放完电再充电。电池采用接触式自动充电系统,或者手动进行充电。

(6)举升机构。在AGV车体上部设置有举升平台,用以在运输时举起托盘,举升高度300 mm。举升机构采用电驱动。

2 AGV控制系统设计

2.1 AGV控制系统

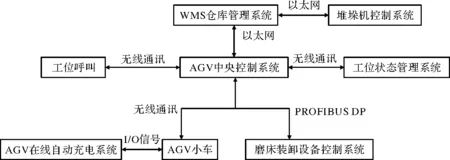

AGV控制系统示意图如图3所示。AGV控制系统是AGV输送系统的核心,包括AGV中央控制系统和AGV小车控制系统两部分,两部分之间采用无线通讯。AGV中央控制系统负责AGV对外的联络,和WMS立体仓库管理系统之间采用以太网进行通讯,与各工位之间采用无线通讯,与磨床装卸设备控制系统通过PROFIBUS DP进行通讯。AGV小车控制系统负责完成AGV的日常任务的执行、导航和充电,以及各种传感器和执行器的接口,始终保持与AGV中央控制系统进行信息交互,接收和发送AGV任务和工作状态。

图3 AGV控制系统示意图

2.2 AGV控制系统主要功能

(1)调度管理功能。调度管理主要包括任务管理、车辆管理、交通管理、通讯管理等。

(2)实时监控功能。全动态实时显示AGV系统中各台AGV小车的工作位置及运行状态,并显示各作业点、充电点的占用信息;查看AGV小车的车载控制器的状态,跟踪指定的AGV小车,取消不在系统中的AGV小车,释放多台AGV小车之间的堵塞;并可通过图形监控界面直接下达任务。

(3)路径变更功能。能够根据要求快速变更AGV小车运行的路径及设定,包括运行路径和取卸货站台位置点的移动、修改、增删、站台设置的修改等。

(4)无线局域网通讯系统。AGV车载控制器和中央控制器之间采用无线通讯方式,中央控制器依靠无线局域网向车载控制器发出系统控制指令,任务调度指令,避碰调度指令。中央控制器同时可接收AGV车载控制器发出的通讯信号。AGV车载控制器依靠无线局域网向中央控制器报告各类指令的执行情况、AGV当前的位置及AGV当前的状态。

(5)AGV管理监控计算机。AGV管理监控计算机是AGV地面控制系统的核心,它主要运行AGV系统管理调度软件、AGV监控软件、远程IO控制软件及AGV调度接口软件等,AGV管理监控计算机通过与其它设备的联网达到了数据通讯的功能。

(6)在线自动充电功能。在线自动充电系统由地面充电机、AGV电量检测装置和充电管理系统构成。AGV在运行过程中电量检测装置实时监测电池的放电量,当放电量达到指定的数值时,产生充电申请。AGV通过无线局域网向中央控制器提出充电申请,由中央控制器调度AGV到达充电站进行充电;充电机是全自动的,充电机可自动完成电池电压检测、恒流充电、恒压充电,按标准充电曲线完成整个充电过程。

3 输送系统设计

周边输送系统主要是在AGV的自动上下料位置,这些设备在与AGV进行交接货物时,在系统监控下实现动作的互锁和协调。

在本项目中由于托盘最终的定位精度为±2 mm,而AGV的导航精度和定位精度均为±10 mm,所以需要周边输送系统来完成最终的定位。周边输送系统包括:轧机区域交换辊架;立体库出、入(取、送)口设置的交换辊架,取、送托盘时,托盘就放置在此支架上;磨床附近的交货辊架等。

采用二次机械定位的方式,AGV与交换辊架对接结构,如图4所示。交换辊架上留有与托盘相配合的锥孔,托盘在下落到交换辊架的过程中,托盘上的锥销慢慢滑入与之相配合的锥孔,达到保证定位精度的目的。

图4 AGV与交换辊架对接结构图

4 AGV在磨辊间的应用

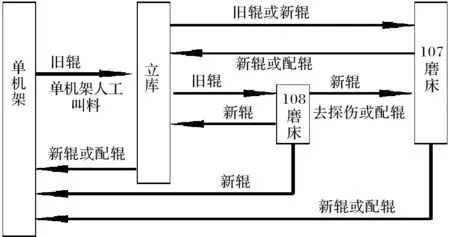

磨辊间AGV物流运输情况,如图5所示。轧辊的运输以辊框为基本单元,每个辊框内放置5~6根工作辊或侧支撑辊,使用AGV将旧辊从轧机区域运输至立体仓库进行存储;然后再从立体仓库运输至磨床进行磨削;之后AGV再将磨削好的新辊运输至立体仓库,通过计算机管理系统进行协调,根据轧机的需要将磨削好的新辊运输至轧机区域。同时,为实现整个过程的自动化,设置多个交换辊架,AGV可将辊框自动放置在交换辊架上并从交换辊架上自动运走。

图5 AGV物流示意图

磨辊间AGV运输轧辊的具体步骤:

(1)旧辊从单机架运输至立库。操作人员在呼叫终端呼叫所需AGV,计算机管理系统依照指令自动调度相应的AGV小车前往对应站点,将旧辊从交换辊架自动取出,沿已经规划好的固定路径运送至磨辊间立体库。

(2)旧辊从立体库运输至磨床(107/108磨床)。AGV中央控制系统依照由ERP系统或立体仓库中控中心发出的指令,按照一定的出库原则选定出库货物,由堆垛机把货物从货格中取出送至立库区的交换辊架上,然后WMS系统产生出库任务并将任务送到AGV中央控制系统,AGV中央控制系统分配AGV取货,按规定的路线将轧辊放到相应的磨床区域。

(3)新辊从磨床运输至立体库。轧辊磨削完成后,磨床将完成信号传到AGV中央控制系统,AGV中央控制系统自动产生配送任务,AGV到达磨床取货,然后按规定的路线自动将货物运送至立库区的交换辊架上,堆垛机收到货物到达信息后,自动将货物入库,放入系统分配的库位。

(4)新辊从立库输送至轧机区。新辊由立体库区的堆垛机取件放置在出库工位交换辊架上,然后通过立体库的仓库管理系统产出成品出库任务,然后出库任务传送到AGV中央管理系统,AGV中央控制系统自动产生AGV配送任务;由该系统分配AGV执行任务。AGV小车到达出库工位进行自动取料,沿着已规划的路径运输到轧机区域。

(5)新辊配对。AGV将需要配对的新辊,从108磨床自动运输至107磨床,采用107磨床的悬臂吊进行人工配对。

(6)AGV自动充电。规划1个AGV自动充电区,每个充电区配置2个自动充电结构和2套自动充电机。当无作业请求时,AGV向中央控制系统发送复位请求,AGV自动返回停车区或充电区自动充电。

5 结束语

AGV在现代制造车间应用比较多,在钢铁行业冷轧磨辊间使用尚属首次,本项目采用重载AGV,可降低物料运输成本,减轻劳动强度,提高作业效率,减少货物处理和信息处理过程的差错并合理有效地结合库存管理,提高管理水平,提升企业的安会性,降低企业事故的发生率。随着技术的发展,重载型AGV在现代制造车间中会有越来越多的应用价值。