冷轧圆盘剪的计算机仿真及其应用研究

查德根,孔强强

(1.上海宝菱冶金设备工程技术有限公司,上海 201900; 2.上海理工大学机械工程学院,上海 200093)

0 前言

冷轧圆盘剪是用于切除带钢边部缺陷的冷轧处理线上的重要设备,不仅在连续高速运行中剪切较厚的带钢承受重载,而且为了保证机组连续运行需要能够快速换刀。圆盘剪设备精度高、执行机构多、结构复杂布置紧凑,自动化程度高,需要采用先进的设计方法和技术手段。本文在分析圆盘剪基本组成及工作原理的基础上,应用三维建模和计算仿真等技术,建立了包括刀轴等圆盘剪所有零部件的三维实体模型,完成了圆盘剪的虚拟样机设计。通过虚拟样机的装配、拆卸、零部件间的干涉检查、工作过程的仿真分析,特别是对圆盘剪刀轴的换刀过程的模拟仿真,优化换刀过程,减少换刀时间,解决圆盘剪研发阶段在调试过程中,自动换刀时间较慢,不能满足生产节奏需求等问题。

1 设备组成及工作原理

1.1 设备组成

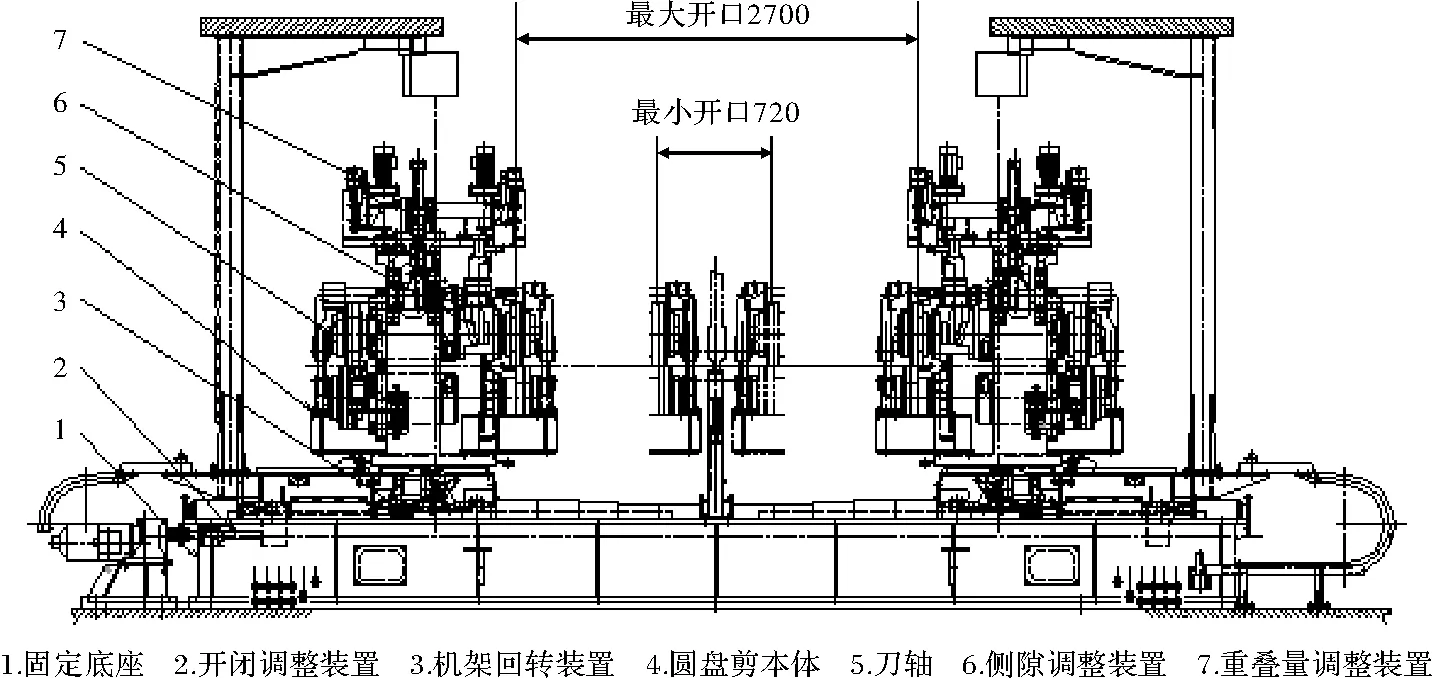

图1为国内某大型钢厂开发的酸洗冷轧双刀头圆盘剪,产品品种定位于汽车和家电行业用热轧酸洗钢卷,剪切带钢厚度1.8~6.0 mm,机组运行速度最大250 m/min。设备由圆盘剪本体、开闭调整装置、机架回转装置、固定底座以及辅助装置等组成。其中,圆盘剪本体由本体机架、上下刀轴、侧隙调整装置、重叠量调整装置以及侧压辊转臂机构等组成。本体的两组刀轴上下布置、成对使用,每根刀轴配置一片圆盘状的剪切刀片,对应配置刀片间隙调整机构和一套刀片重叠量调整机构。机架开闭装置通过开闭马达驱动滚珠丝杠,带动机架在导轨上滑动,调整刀轴的开口度,决定剪切后带钢的宽度。机架回转装置由回转油缸推动齿条移动,带动与齿轮一体的机架及刀轴180°回转,实现刀轴的快速换刀。圆盘剪本体、机架开闭装置、本体回转装置均布置在固定底座上。

图1 圆盘剪基本组成

1.2 工作原理

圆盘剪正常剪切过程中,上下刀盘由带钢带动着被动回转。带钢从圆盘剪中间运行,其两侧有缺陷的边部分别被左、右两对刀盘切除。切除的废边丝通过圆盘剪出口的碎边剪剪断,由废料收集装置集中处理。带钢焊缝通过圆盘剪前需要经过月牙剪挖边,焊缝到达圆盘剪时,带钢停止运行,控制系统根据来料信息自动调整移动机架的宽度、刀刃的侧向间隙和刀刃的重叠量等参数。参数自动调整完成后,带钢继续运行进行边部剪切,直至一个钢卷剪切周期完成。

由于刀片磨损等因素,圆盘剪刀片需要经常更换。圆盘剪换刀包括两个阶段,第一阶段是刀架回转快速换刀,即通过带钢停止运行、刀架打开、刀架回转、刀架闭合等过程完成刀轴更换作业。为保证机组连续运行和提高生产效率,要求刀轴回转换刀周期小于机组活套的充套时间。第二阶段是指刀片更换,一对刀盘在线剪切作业时,另一对刀盘处于离线状态,操作人员对回转到非工作位置刀轴上的不合格刀片,借助换刀工具进行快速拆卸和更换刀片。在线刀轴回转最小换刀时间是考核圆盘剪工作的重要保证值之一。换刀时间越短,越有利于缩短换刀周期,提高生产作业率。

2 三维建模和计算机仿真

圆盘剪的计算机仿真是指采用三维动画技术将圆盘剪的外形、零部件结构和配合关系等物理模型,以及圆盘剪的设计原理、工作过程、使用方式等技术和工作特性以动态视频的形式演示出来。计算机仿真可演示圆盘剪设备的全局运行状态,观察圆盘剪运行时的运动配合、功能实现和周边工况关系等。圆盘剪的仿真设计包括零部件的三维实体建模、圆盘剪的装配拆卸、工作过程以及机架开闭、回转等快速换刀过程的模拟演示。

2.1 三维模型的建立

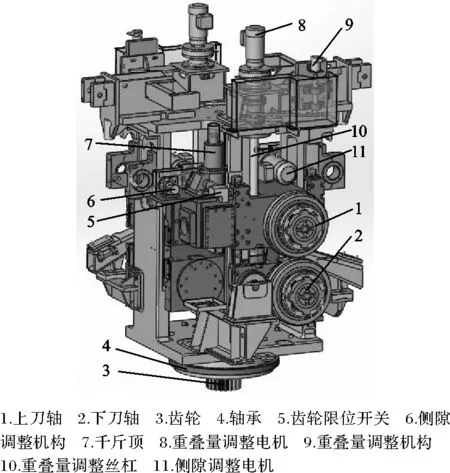

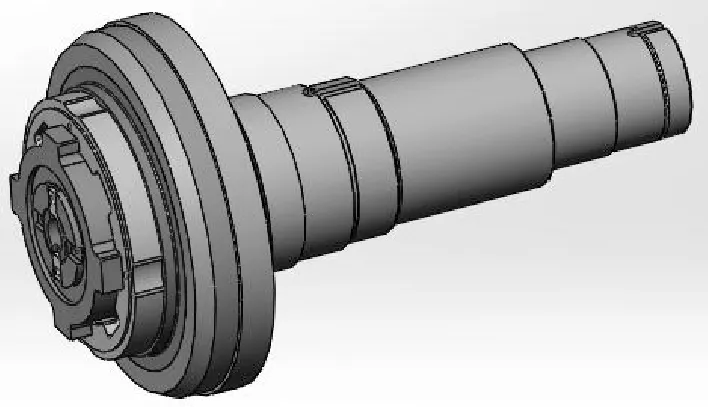

圆盘剪设备结构复杂,非标零件很多。本文应用三维特征建模软件Solidworks完成了圆盘剪的三维建模。图2~图4分别为圆盘剪设备总体、圆盘剪本体总成和刀轴组件的三维实体模型。

图2 圆盘剪设备总成的三维模型

图3 圆盘剪本体的三维装配体模型

图4 刀轴总成的三维装配体模型

3.2 圆盘剪的装拆过程仿真

圆盘剪设备的装拆过程仿真包括装配顺序规划和干涉检验两部分。装配顺序规划决定了产品的最优装配路径、装配质量和装配成本等,也是检测零部件之间是否存在静态空间干涉的重要依据。

装配顺序规划方法有:拆卸法、割集法、优先约束法、基于层次识别法的装配顺序求解方法、基于组件识别的求解方法和基于知识的求解方法等。圆盘剪的装配顺序规划参考现有的装配工艺,采用拆卸法演示设备和部件的装配顺序。图5a为刀轴装配总成中用到的零部件,其装配顺序为:刀轴-导向键-螺钉-活塞组件-碟簧-保持盖-螺钉组-锁紧螺母-止动挡块-刀片-导向环-压环。

为了更清楚地表达装配体的内部结构,图5b采用了半剖图的表现形式。完成装配体后,可以对该模型进行相关评估分析,如干涉检查、间隙验证、质量统计以及有限元分析等。

3.3 圆盘剪工作过程运动仿真

圆盘剪的仿真包括圆盘剪剪切过程模拟、刀片重叠量调整和间隙调整前后的状态模拟和干涉检查,以及换刀过程中的本体开闭、刀架回转、换刀等辅助过程仿真。本文应用Solidworks的运动仿真模块Motion完成了上述仿真。以圆盘剪工作过程仿真为例,仿真内容主要包含以下几个动作:本体机架的开闭、旋转和锁紧,侧压辊摆动,上下刀轴旋转,刀轴轴向移动,上下刀座升降等。各动作的输入形式选用马达这一动力源形式,各动作的实际设备动力源与运动仿真动力源形式的对应关系如表1所示。

图5 刀轴总成的装配

圆盘剪工作过程中的各项动作动作目的设备实际动力源动画仿真动力源形式本体机架开闭调整带钢剪切宽度以及实现换刀宽度调整电机线性马达本体机架旋转在线和离线刀具的工位互换机架回转液压缸旋转马达机架锁紧锁紧本体机架机架锁紧缸引力侧压辊摆动压紧带钢摆臂液压缸旋转马达刀轴旋转剪切带钢带钢张力带动旋转马达刀轴轴向移动调整刀片侧向间隙侧隙调整电机线性马达刀座升降调整刀片重叠量重叠量调整电机线性马达

应用Motion Manager工具栏完成各动力源相关参数设置后,应用Motion计算功能完成仿真计算,保存仿真运动算例并导出AVI视频文件。图6为圆盘剪剪切钢板过程及其后续碎边处理的工作瞬间图。

图7为换刀过程仿真时三种状态的位置截图。图中的椭圆框表示换刀过程中刀架的当前位置。图7a为刀架打开位置、图7b为刀架回转过程中刀架旋转约45°时的位置,图7c为换刀完成时刀架闭合位置。通过仿真,全面检查换刀过程中的空间干涉,模拟各种工况下的换刀周期。

图6 剪边过程及后续设备运动仿真

图7 换刀过程计算机仿真

4 仿真在换刀时间优化配置中的应用

在本套圆盘剪调试过程中,针对自动换刀时间长不能满足生产节奏需求这一问题,应用圆盘剪虚拟样机和机械仿真,结合现场实际情况和设计经验,寻找到了换刀时与碎边剪不干涉的机架最小开度,缩短了换刀时间,减少了设备的辅助工时,提高了作业效率。

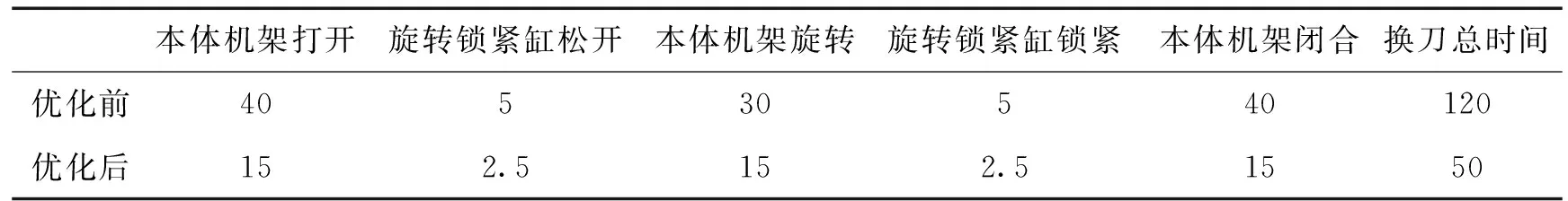

圆盘剪的换刀步骤如8所示。圆盘剪调试初期的换刀总时间约为120 s,其中本体机架打开和闭合各占用40 s,旋转锁紧缸松开和锁紧各用5 s,本体机架旋转用时30 s。这与其它机组中同类圆盘剪换刀时间90 s左右的数值相比明显偏长。

图8 圆盘剪换刀步骤

通过分析和模拟圆盘剪虚拟样机的工作状况,制定出了三方面措施来缩短换刀时间。

(1)尽可能减小本体机架的开闭距离。本套圆盘剪的配套碎边剪是两机三工位型式,换刀圆盘剪本体机架旋转时,需保证圆盘剪的旋转动作与附近的碎边剪不发生位置干涉。通过工作过程模拟仿真发现,优化前机架从在线工作位置行走到机架回转位置的距离为650 mm,而机架行走到大于300 mm后,机架回转时与附近碎边剪已不会发生碰撞和干涉。因此,机架打开的行程可缩短一半,同理,机架闭合行程也可相应缩短一半。通过对这两个设备的工作状态模拟,找出了圆盘剪的最佳回转位置,使得机架开闭距离更合理。

(2)通过提高机架调宽电机的变频调速能力,加快机架开闭速度,缩短开闭时间。最后,利用机架回转缸和回转锁紧缸的缓冲特性,加快了这两个液压缸的动作速度,进一步缩短了机架回转以及锁紧等动作的所用时间。通过动画模拟分析和现场调试,最终将圆盘剪的换刀时间由原来的120 s减少到50 s。表2为圆盘剪换刀时间优化前后的对比情况。

表2 换刀时间优化配置 s

6 结束语

本文建立了酸洗冷轧双刀头重型圆盘剪及其辅助设备的虚拟样机,完成了其工作过程的模拟仿真,利用上述结果对圆盘剪换刀时间进行了优化配置。圆盘剪虚拟样机和计算机仿真结果不仅解决了实际生产中存在的问题,也为圆盘剪的快速设计和维修维护等提供指导和借鉴。