全断面隧道掘进机(TBM)盘形滚刀刀轴断裂失效分析

张凌,张爱武,于永生,李树元,高雪竹

(1.吉林省维尔特隧道装备有限公司,吉林 吉林市132011;2.吉林省盾构与掘进刀具技术重点实验室,吉林 吉林市132011;3.中铁隧道股份有限公司,河南 郑州471009)

0 引言

全断面隧道掘进机(TBM)使用的盘形滚刀由多个零部件组成,主要有:刀圈、刀体、轴承、密封和刀轴等。其中刀轴(见图1)支承整个刀具破岩的载荷,以某TBM机型为例,推力达35 t。由于使用工况复杂,在作业过程中又受到较大的冲击力,在设计时要求刀轴具有足够高的抗疲劳强度、优良的冲击韧度。材质一般采用合金钢,经过调质处理达到良好的综合力学性能。刀轴断裂在TBM失效案例中极为罕见,尤其是脆性断裂。

某施工单位使用的TBM盘形滚刀,在项目现场掘进中频发刀轴断裂事故,先后有几十根刀轴发生断裂,导致TBM掘进机无法正常使用,该施工单位委托我公司作为第三方进行检测维修,为了找到刀轴断裂的主要原因,进行了以下分析。

图1

1 分析过程

盘形滚刀的结构为:上下端盖和轴承内圈固定在刀轴上,刀体固定在轴承外圈上,刀圈与刀体通过过盈配合装配,密封组件安装在刀具内。刀轴起重要的支撑和固定刀具的作用,滚刀工作时刀圈随刀体旋转,并通过上、下两端浮动油封密封,刀轴两端固定在刀箱上,支撑和固定刀具并随刀盘转动,通过TBM掘进机的推力实现破岩的目的。

这种结构形式的刀具特点是:刀圈和上下端盖为盘形、刀体为筒状体,在正常工作时,破岩时产生的反作用力通过刀圈、刀体和轴承作用到刀轴上,使得刀轴承受巨大的径向力。

刀轴断裂断口位于O型圈槽与台阶的过渡处,断口面比较平整(见图2)。盘形滚刀经解体后发现:轴承、密封等完好,但上端盖内孔有多处划伤痕迹;刀轴上的O型圈已损坏,出现多处拉伤和变形。

2 理化分析及无损检测

2.1 化学成分分析

图2

用光谱分析仪进行了光谱分析,分析结果见表1。

从以上分析数据可以得知:刀轴材料的化学成分检测值均在标准值范围内,刀轴的材质符合GB/T3077材料的要求。

2.2 力学性能试验

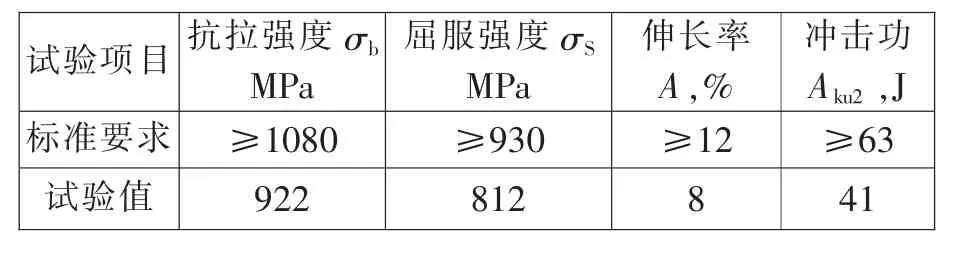

断裂刀轴加工成拉伸试样,在WE-60型万能材料试验机上进行拉伸试验,试验结果见表2。

从以上试验数据可以得知:刀轴的力学性能是不达标的。为了研究力学性能偏低的原因,对此进行了微观的组织分析。

2.3 微观组织分析

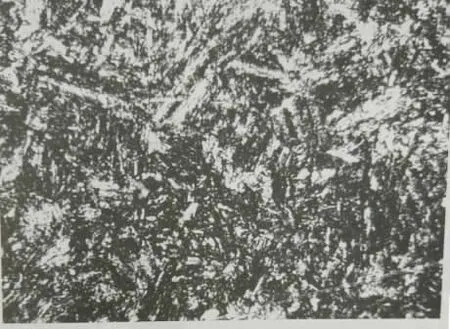

取样部位为刀轴断裂面,纵截面金相组织为珠光体与铁素体 (见图3),而且呈连续带状分布,带状组织达到5级(按GB/T13299-1991 C系列评级标准)。组织中铁素体晶界清晰可见,珠光体带宽窄不一(见图4)。

表1 材料化学成分分析结果

表2 材料力学性能试验结果

从图4明显看出:铁素体和珠光体呈带状交替分布,呈现出较为明显的带状组织,内部组织极不均匀。低合金钢经调质处理后,内部应分布较为均匀的回火索氏体组织。图5为试样经合理热处理工艺进行调质处理的金相组织。

2.4 表面硬度检测

刀轴在台式硬度试验机上检测硬度,其表面硬度59~62HRC,为表面高频处理。

图3 500×

图4 500×

图5 500×

2.5 无损检测

分别对折断刀轴按NB/T 47013-2015的规定进行了磁粉和超声波探伤检验,结果显示:表面及内部无超标缺陷。

2.6 刀轴内部硬度检测

刀轴内部试样在台式硬度试验机上检测硬度,其硬度 38~42HRC。

3 零件尺寸检测

用卡尺和千分尺对刀轴和相关组件等关键零部件进行尺寸检测,刀轴退刀槽为5×5 mm矩形槽,退刀槽至外径高频处理处距离为零,也就是说,高频处理的范围至刀轴退刀槽为5×5 mm矩形槽边缘。

若刀轴退刀槽为矩形槽,在退刀槽尖角处则在刀轴热处理时易产生缺陷,高频处理的范围至刀轴退刀槽为5×5mm矩形槽边缘,刀轴表面硬度突变至薄弱处,刀轴难以承受巨大的扭矩和剪切力。

4 结束语

造成此批次刀轴断裂的主要原因有:退刀槽设计形式不当;刀轴材料的热处理工艺不当,导致刀轴应力集中,从而造成刀轴断裂。