梯度硬度刀圈材料的性能测试失效分析及方法

张凌,皮春明,张爱武,孔祥权,程涛,李海龙

(1.吉林省维尔特隧道装备有限公司,吉林 吉林市132011;2.吉林省盾构与掘进刀具技术重点实验室,吉林 吉林市132011;3.中交(广州)建设有限公司,广东 广州市511458)

0 前言

滚刀刀圈是全断面隧道掘进机施工的关键零件,行业标准中规定刀圈沿轴向截面硬度应为58-62 HRC,具有很好的耐磨性能,但在实际使用中发现,刀圈除了正常疲劳磨损外,也会出现整体断裂现象。通过技术手段分析得知,造成失效的原因主要是刀圈受到较大冲击载荷作用时,在刀圈零件内部的微裂纹沿着晶界处形成穿晶断裂。出现这种整体断裂失效的主要原因是为追求零件高的耐磨性能,而忽略了材料的塑性。在热处理过程中为提升刀圈材料的耐磨性能,通过控制材料的热处理工艺使得刀圈零件具有很高的硬度,由于材料的硬度与塑性之间成反比例关系,高的硬度必然降低材料的韧性,使得刀圈材料对材料内部微裂纹扩张的阻碍作用降低,进而在工作过程中刀圈沿零件的径向方向整体脆断。

针对上述失效形式,在不降低刀圈零件工作部位硬度的前提下,通过合适的热处理方法降低刀圈零件内径部位处的硬度,以提高刀圈径部的塑性,可有效地阻挡裂纹的扩展,从而降低零件发生整体断裂的概率,保证刀圈零件具有较好的耐磨性。这样生产出来的刀圈称为梯度硬度刀圈。

1 盘形滚刀梯度硬度刀圈材料的成分

我公司生产的TBM 盘形滚刀,刀圈材料化学成分符合GB/T 1299-2000《合金工具钢》中的冷作模具钢技术要求,用德国布鲁克生产的Q2型直读光谱仪进行测试,结果见表1。

表1 梯度硬度刀圈材料钢化学成分,%

2 盘形滚刀梯度硬度刀圈材料的基础性能

2.1 刀圈材料硬度测试

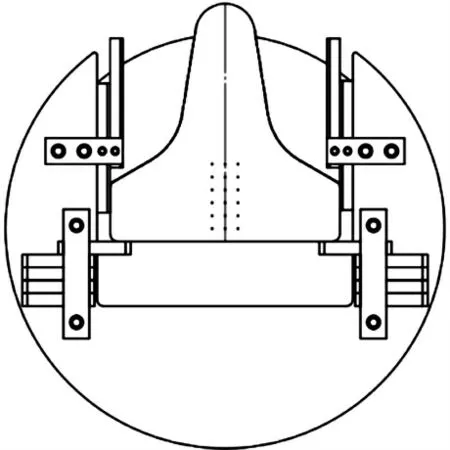

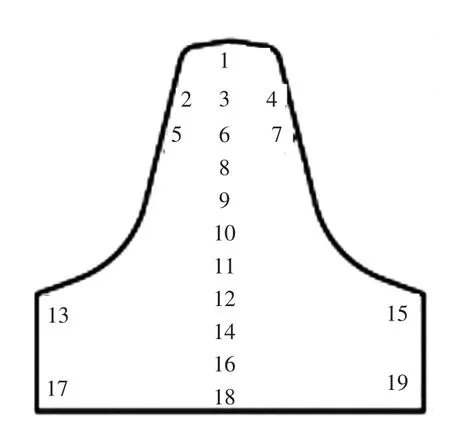

目前行业内企业生产的刀圈,大多没有梯度硬度,其各处硬度基本一致,测量点无需固定,刀圈整体硬度相差一般在0.5~2 HRC,梯度硬度刀圈,刀圈刃部硬度为58-62 HRC,端部硬度为41-45 HRC, 刀圈刃部与端部洛氏硬度相差平均在13~20 HRC。梯度硬度热处理刀圈洛氏硬度检测装置见图1,硬度检测点分布见图2。由于刀圈端部硬度逐渐降低,在测定硬度过程中,距刀圈内径不同部位各处的硬度是不一样的,因此必须固定刀圈端部的测定位置,以刀圈截面距端部5 mm 起开始测量,每隔5 mm 测量一次,采用在HR-150A 型洛氏硬度计大工作台上安装定位盘的方法,确保距离端部30 mm 处10、11、12、、14、16 和18 六个点的硬度准确性,在相同的热处理条件下,刀圈同一位置的硬度基本一致。刀圈梯度硬度测试结果见表2。

表2 盘形滚刀刀圈梯度硬度测试结果

图1 梯度硬度热处理刀圈洛氏硬度检测装置

图2 硬度检测点分布

盘形滚刀刀圈的硬度分布为“外硬内韧”,即刀圈从刃部到端部的硬度由高到低呈梯度分布,可以提高其抗磨损和抗冲击能力,且能够提高刀圈的使用寿命。实测结果表明,在同一高度处,盘形滚刀刀圈外部的硬度高于芯部的硬度;刀圈沿中线垂直向下的硬度则呈递减的趋势,硬度值由刃部的59.0 HRC 降至端部的41.5 HRC。

2.2 刀圈材料冲击韧性测试

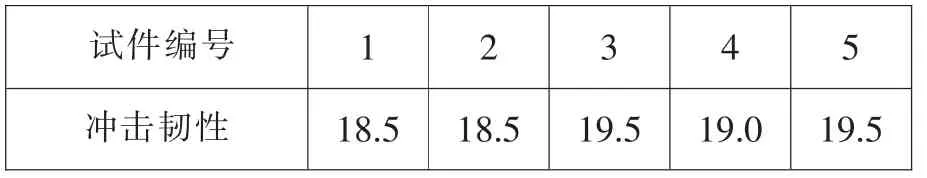

冲击韧性是衡量盘形滚刀刀圈材料强度和塑性的综合指标,一般来说,刀圈应具有一定的冲击韧性,以防止破岩过程中刀圈受冲击而出现断裂现象,进而也决定了刀圈出现非正常失效的概率。为测试刀圈材料的冲击韧性,根据GB/T 229《金属材料夏比摆锤冲击试验方法》,在刀圈刃部沿径向切割成冲击试验标准试件,通过JB-300B 型摆锤式冲击试验机对刀圈材料进行冲击韧性测试,测试共进行5 次,部分冲击测试试件形貌见图3,试件尺寸见表3,测试结果见表4。

表3 盘形滚刀刀圈材料冲击韧性测试试件

表4 盘形滚刀刀圈冲击韧性,J/cm2

图3 测试试件形貌

试验结果表明,盘形滚刀刀圈材料的冲击韧性在18 ~20 J/cm2之间,与进口刀具材料冲击韧性相近,且冲击韧性数值波动较小,表明刀圈材料的均匀性较好。

3 刀圈材料金相组织分析

为观测刀圈材料的微观形貌,分析材料内部组织、 结构以及性能并观察材料的内部缺陷,本文选取刀圈刃部材料切割出尺寸为8×8×2 mm 的试件,通过金相制样机制备成金相试样。首先通过200#、400#、600#、800#、1000#、1200# 的 砂 纸依次对试件表面进行打磨,以去除线切割痕迹。当试件表面打磨光亮时,通过W5 和W1 的金刚石抛光膏,利用金相试样磨抛机对试件表面进行抛光,至试件表面呈镜面状,并通过光学显微镜观察,以保证无划痕存在。随后用无水酒精对试件表面进行冲洗,并通过吹风机吹干后干燥。刀圈材料的腐蚀液采用4%的硝酸酒精溶液,在室温条件下浸蚀或擦拭,腐蚀时间在1 min 之内,当观察到试件表面变暗时停止腐蚀,用清水将试件表面的腐蚀液冲洗干净,并进一步用无水酒精清洗试件表面,干燥后移至光学显微镜下观测。上述步骤参照GB/T 13298-2015 《金属显微组织检验方法》,刀圈材料的金相组织照片见图4。

图4 盘形滚刀梯度硬度刀圈金相组织 500×

刀圈材料的金相组织以回火马氏体为主,结构较为致密,且存在碳化物分布在马氏体上,这些碳化物大多为硬质第二相,可提高刀圈的耐磨性,延长刀圈的服役寿命。回火马氏体的存在可增加刀圈的韧性,降低其异常失效的可能性。

4 刀圈失效分析

利用SEM 对正常磨损后盘形滚刀刀圈进行的100 倍观测,见图5。

图5 刀圈磨损形貌

通过X 射线能谱分析仪对磨损刀圈试样进行分析,刀圈磨损形貌表面以犁沟、岩石矿物颗粒镶嵌的形貌为主,为典型的磨粒磨损,岩石矿物颗粒的成分以Ca、Mg 元素为主,见图6。

图6 EDS 分析结果

5 结语

通过对梯度硬度刀圈成分、性能、金相组织等的检测,以及对磨损后刀圈进行失效分析看出,经过梯度硬度热处理后的刀圈具有更高的冲击韧性和均匀性,金相组织以回火马氏体为主,另有少量的碳化物,提高了刀圈的耐磨性,刀圈失效为岩石磨粒磨损所致,属于正常磨损。