硬质合金可转位钻头刀体的热处理工艺仿真研究

马福磊, 侯志刚, 李志贞

(1.烟台大学,山东烟台 264003;2.烟台艾迪精密机械股份有限公司,山东烟台 264006)

0 引言

硬质合金可转位钻头,简称“U钻”,主要由刀体、刀片和其他附件组成,如图1所示。在钻削加工中,刀尖磨钝后,不需要重新刃磨,可以将刀片转位后继续使用,具有较高的加工效率,在实际生产中得到了广泛应用。

图1 U钻的结构示意图

刀体作为承载刀片的载体,在加工中需要承受较大的转矩和轴向力,以及由不平衡径向力产生的弯矩。因此刀体本身需具备较高的强度、刚度、硬度等性能。热处理是U钻刀体制造中重要的工序,但会产生较大的变形和残余应力。由于工艺过程和结构的复杂,传统的经验和实验方法难以准确预测和控制变形,给后续的精加工造成困难。

由于热处理工艺的重要性,近年来国内外学者已进行了较多的研究。特别是利用有限元方法分析得出热处理工艺中的温度、组织和变形过程的变化规律,已经取得了很多成果。日本的Ju等[1]借助COSMAP有限元软件对SCr 420钢的淬火过程进行分析,讨论了相变塑性对残余应力及变形的影响;Sugianto[2]研究了SCr420H钢斜齿轮渗碳淬火后轮齿残余应力的微观组织分布;曹欣等[3]基于DEFORM软件对模型表面的换热系数的确定,以及表面换热系数对温度预测结果的影响等,都做了较深入的研究;张伟[4]讨论了温度变化、相变及相变塑性对热处理后残余应力分布的影响,并就热处理数值模拟中存在的问题和发展前景作了总结;王延忠等[5]研究了弧齿锥齿轮热处理中的过程残余应力与变形;常江等[6]通过DEFORM软件对弧形推杆局部淬火热处理模拟仿真,预测杆内的应力分布情况和最终的翘曲变形,通过分析结果优化了工艺方案;孙朝阳等[7]考虑温度和相变对物性参数的影响,提出了包含附加应力和应变的弹塑性增量本构关系,并采用ABAQUS软件构建了淬火过程的数值模拟平台。

本文采用DEFORM软件建立了4倍径φ34 mm U钻刀体热处理过程的三维有限元分析模型,并根据实际生产的工艺参数进行仿真分析,得到了热处理过程中刀体的温度场和变形的变化规律,以及刀体各部位变形量的大小和方向,为后续精加工留出适当余量,以此来指导实际生产中控制加工余量,提高加工效率。

1 热处理工艺

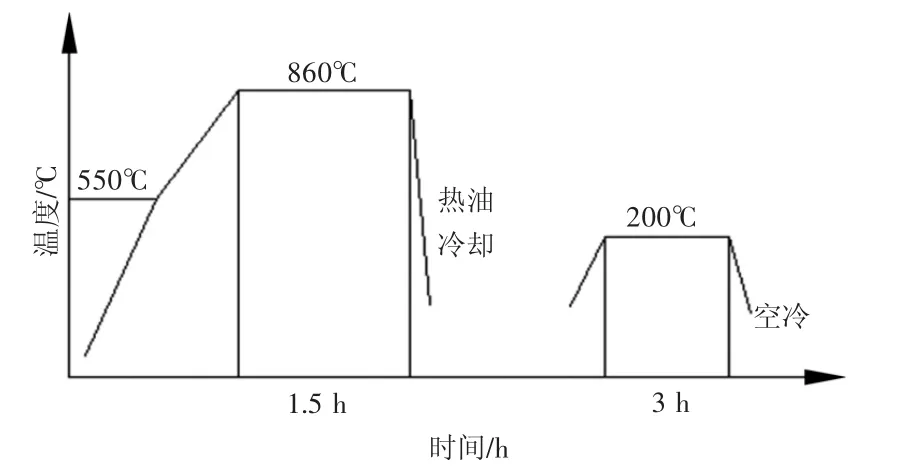

刀体材料为40CrNiMo,热处理工艺如图2所示。先在550℃环境下预热,升温至860℃后,保温1.5 h,淬火冷却至100℃,工件完全冷却后,再升温至200℃回火,最后空冷至室温。经过淬火处理后,刀体大部分能够得到马氏体组织,具有较高的强度和硬度,经低温回火处理后,表层为回火马氏体+二次渗碳体,具有较好的耐磨性,心部为低碳回火马氏体+游离铁素体,由于淬火使晶粒细化,所以韧性和强度也较好。

图2 刀体热处理工艺曲线

由于刀体属于细长工件,且刀体两侧具有较长的容屑槽,在淬火时应垂直放置工件,避免受热不均匀。在淬火时,也应垂直浸入油中,同时要不断搅拌油液,避免蒸汽聚集在容屑槽处,导致冷却速度不均匀,使刀体变形加剧。

2 有限元建模

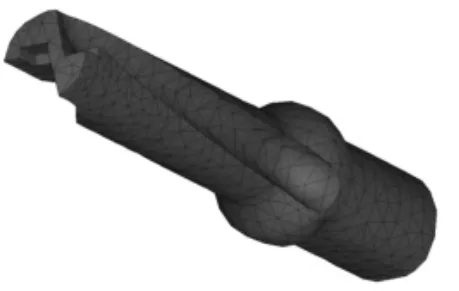

刀体热处理的有限元模型如图3所示。刀体长度为234 mm,直径为φ50 mm。有限元网格采用四面体单元,有限元模型共有6532个节点,27 864个单元。

3 仿真结果与讨论

图3 刀体热处理仿真模型

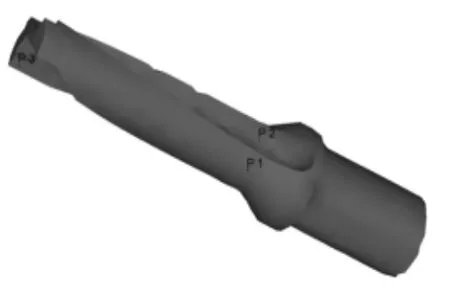

图4 刀体跟踪参考点分布图

通过仿真,得到了刀体温度场的变化过程,组织成分的含量以及硬度的变化信息,并且得到了刀体变形大小和方向的变化规律。

3.1 温度场仿真结果

为准确跟踪观察刀体温度、组织和硬度的变化情况,分别在刀体的表面、距表面约1 mm处和刀体芯部取3个点,如图4所示。

提交运算后,得出刀体上不同部位的3个点的温度变化情况如图5所示。

图5 刀体跟踪参考点温度随时间变化情况

由图5可见,在热处理过程中芯部温度变化相对于表面有明显滞后的现象,且在淬火冷却时,温度变化较为缓和,导致芯部马氏体生成时间较晚,含量相对较低,硬度较低。

3.2 组织成分和硬度仿真结果

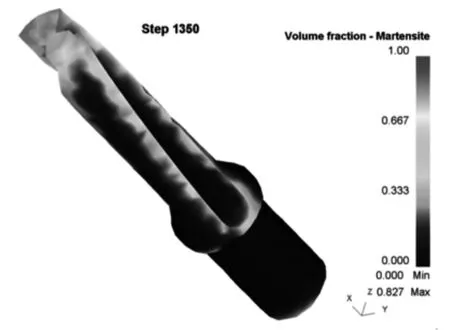

刀体淬火后马氏体体积分数和硬度分布分别如图6和图7所示。可见淬火后刀体表面马氏体含量较高,达到了82.7%,硬度为41.7 HRC。刀体芯部马氏体含量较低,硬度为27 HRC。这样的硬度符合后续加工的要求。

3.3 变形仿真结果

图6 刀体淬火后马氏体含量

图7 刀体热处理工艺后的硬度分布图

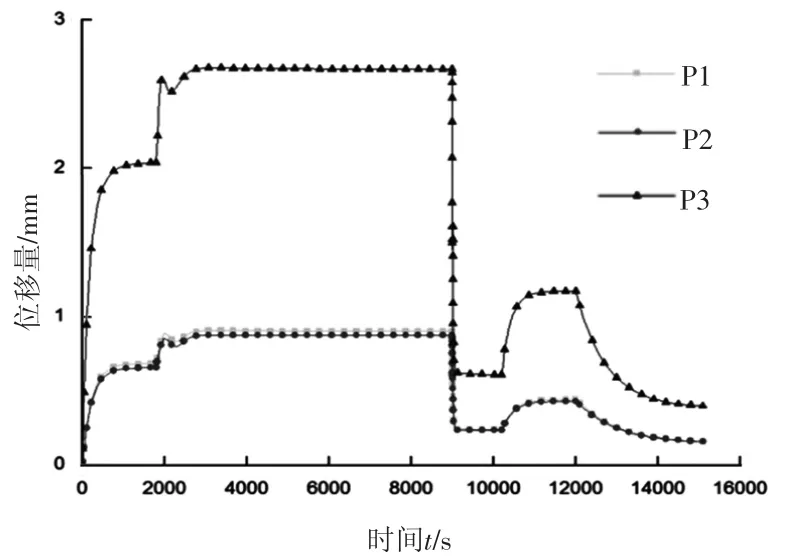

图4中选取的3个跟踪点的,位移随时间的变化情况如图8所示。

在刀体加热阶段,刀体变形主要受热应力影响,随着温度的不断升高,刀体不断膨胀,在达到淬火温度时,刀体变形量最大,为2.78 mm。

图8 刀体热处理过程中不同点的变形量

在淬火初期,尚未发生马氏体转变,刀体变形仍旧主要受热应力影响,表面冷却快,芯部尚处在较高温度之下,故表面收缩受到芯部的抵制。随着冷却的进行,刀体表面温度达到马氏体转变温度开始相变转化,但此时马氏体引起的体积膨胀不足以抵消热应力引起的体积收缩,所以此时热应力仍然起到主导作用,芯部对表面的体积膨胀起到抑制作用。在冷却至一定温度后,由于芯部的冷却速度高于表面的冷却速度,芯部的收缩受到表面牵制,由于容屑槽结构的不对称性,使得内容屑槽收缩量较大,变形量也逐渐偏向内容屑槽方向。完全冷却后,表面与芯部的温度完全一致,此时马氏体影响的相变应力和温度影响的热应力逐渐稳定且为压应力,此时的刀体变形量随温度的降低整体下降到0.642 mm。

综合以上分析过程,刀体在淬火过程中变形的变化规律,主要是在几何结构的基础上,由热应力和组织应力共同作用的结果。

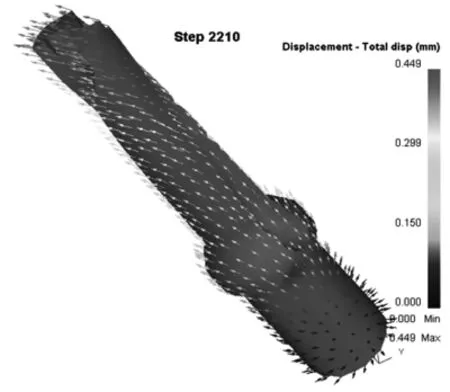

图9是整个热处理工艺完成后,刀体的变形情况,从图中可以看出回火对刀体变形有一定的校正效果,此时刀体最大变形量为0.449 mm,位置在刀体刀片槽附近。从变形方向上看,变形方向沿着刀体轴向,偏向内容屑槽。

图9 刀体热处理工艺完成后变形量

根据仿真得出的变形量,此种型号的刀体,后续加工余量在0.8 mm时,较为适合,此余量较之前的2 mm余量,减少1.2 mm,较大程度上缩减了加工时间。

4 结论

利用有限元分析软件DEFORM,建立了40CrNiMo材料刀体热处理工艺有限元分析模型,对刀体热处理过程中变形量、微观组织和温度场进行了数值模拟,得到以下结论:

1)经过淬火工艺后,得到了刀体3个具有代表性部位的变形情况,能够为后续精加工留出较为精确余量。在刀体前端刀片槽附近,热处理变形最为剧烈,因此热处理前的粗加工阶段,要在刀体前端外容屑槽附近留出较多的余量,刀体其它部位可适当减少后续余量。

2)经过淬火工艺后,刀体表面硬度为41 HRC,芯部硬度为32 HRC,满足刀体强度和韧性的使用要求。

[1] JU D Y,ZHANG W M,ZHANG Y.Modeling and experimental verification of martensitic transformation plastic behavior in carbon steel for quenching process[J].Materials Science&Engineering A,2006,438(9):246-250.

[2] SUGIANTO A,NARAZAKIM,KOGAWARA M,etal.Numerical simulation and experimental verification of carburizing-quenching process of SCr420H steel helical gear[J].Journal of Materials Processing Tech,2009,209(7):3597-3609.

[3] 曹欣,孙志超,杨合.基于DEFORM反传热模型表面换热系数的确定[J].塑性工程学报,2013,20(2):130-135.

[4] 张伟,曲周德,邓小虎.钢的热处理数值模拟研究进展[J].天津职业技术师范大学学报,2014(9):27-31.

[5] 王岩忠,陈云龙,张祖智,等.基于DEFORM有限元仿真的弧齿锥齿轮热处理过程残余应力与变形分析[J]机械传动,2016(1):148-152.

[6] 常江,唐汗薇,陆桂荣.基于CAE技术的弧形推杆热处理工艺分析及优化[J].机械工程师,2014(2):167-169.

[7] 孙朝阳,方刚,雷丽萍,等.温度和相变影响的弹塑性本构关系及应用[J].材料热处理学报,2008,29(1):162-166.