液压和键式联轴器对输出轴特性的影响

高春

(山西天地煤机装备有限公司,山西 太原 030006)

0 引言

随着科技的发展,工业技术也随之提高。在工业应用中离不开减速器,而减速器的寿命取决于多种因素,其中减速器的输入或输出轴的振动因素和受力不均因素影响较大,而联轴器能够缓解这种不利因素[1]。

液压蛇形簧联轴器的成功研制是对传统联轴器工艺的一次巨大变革。传统的联轴器,主要是靠各种各样的键连接来传递扭矩[2]。对于传递扭矩比较大的设备,轴上的键槽会严重削弱轴的强度、刚度以及承载能力。为了保证所连两轴的同心度、避免振动,一般大型的联轴器与轴的配合都采用过渡配合或过盈配合[3]。此类联轴器安装与拆卸时比较困难。液压蛇形簧联轴器的应用很好地解决了上述问题,且具有更多的优点,如优越的缓冲性能、较长的使用寿命、拆卸快速、维修简单、安装要求低等。液压蛇形簧联轴器最初应用于舰船,现在越来越广泛地应用于其他各个行业[4]。

由于某机型的工况环境比较恶劣,震动较大,所以对破碎辊筒和减速机输出轴的联接部件——联轴器有着较大的考验,要求其有一定的抗振、减振、稳定牢固的作用[5]。

1 液压蛇形弹簧联轴器工作原理

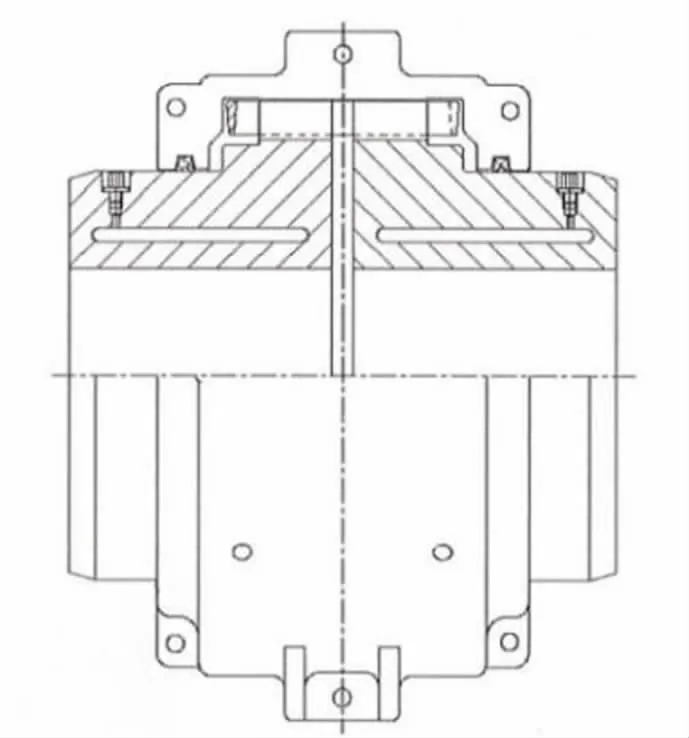

液压蛇形簧联轴器可避免因采用键槽而对轴系强度产生的削弱,且传递扭矩大、对中性好。常用的液压联轴器一般分为套筒式和法兰式,其工作原理相同。在一个带夹层的轴套内注入一定的液压介质,再通过螺丝及活塞和外接工作泵就能将压力分散并均匀地传递给轴和毂的接触面。带夹层的轴套(在压力的工作下)围绕着轴和毂(的接触面)均匀地膨胀,从而产生均衡的接触压力,工作时依靠过盈配合面间的摩擦力传递轴的扭矩,如图1所示。而传统的键式蛇形簧联轴器是靠键传递扭矩,虽然存在键连接的诸多缺点,但也具备蛇形簧的优点,如图2所示。

图1 液压式蛇形簧联轴器结构组成

图2 键式蛇形簧联轴器结构组成

2 建立三维实体模型

以某机型为原型,其中主要部件之一的联轴器联接着减速器的输出轴和破碎辊筒轴,由于某机型的特点,减速器的输出轴的振动较大,对联轴器的抗震和稳定性要求较高。

2.1 建立某机型实体模型

本文利用Solidworks软件建立某机型减速器输出轴和破碎辊筒轴的装配模型。在模型建立前,对某机型做了适当的简化处理:模型的简化有利于计算和仿真,不影响实际外观尺寸的设计。去除轴上的其他附属件,只保留链接轴,在轴上模拟实际工况加载振动载荷。液压式蛇形簧联轴器和键式蛇形簧联轴器的外观尺寸一致。建立液压式蛇形簧联轴器和键式蛇形簧联轴器三维实体模型如图3、图4所示。

为便于准确地对某机型的力学性能进行分析,将齿盘部位和辊部件用一根轴代替。主要研究不同联轴器对减速器抗振减振影响,所以这里只对减速器的输出轴进行研究。

2.2 建立某机型有限元模型

图3 液压式蛇形簧联轴器Solidworks模型

图4 键式蛇形簧联轴器Solidworks模型

本文利用Solidworks自带仿真模块,无需模型数据之间的转换,直接在原模型数据上仿真运算,保证了某机型简化模型的完整性。

定义材料属性、接触,划分网格

由于是装配体模型,所以各部件之间的接触、连接方式很重要,而本文中为划分网格流畅,省略了油口,且各部件联接方式:轴承与轴之间使用接触方式,而键与轴、键与联轴器之间的接触采用摩擦无穿透接触[6]。模型的材料属性选取自带的材料。选取联轴器及连接轴进行网格划分,如图5、图6所示。液压式蛇形簧联轴器部件共划分42535个单元,有12196个节点;键式蛇形簧联轴器部件共划分36240个单元,有12220个节点。

图5 液压式蛇形簧联轴器网格划分

图6 键式蛇形簧联轴器网格划分

3 固有特性计算

某机型联轴器模态分析可以用来确定模型或结构的振动特性。通过模态分析,能够得到模型的自然频率(固有频率)、振型以及振型系数。参考模态分析的结果,在设计模型结构时尽量避免模型发生在共振或以特定频率进行振动工况下;使设计者能够认识到结构对于不同类型的动力载荷的响应,从而有助于在其他动力分析中估算求解控制参数(如时间步长)。由于结构的振动特性决定结构对于各种动力载荷的响应情况,所以在准备进行其他动力学分析之前一般都要首先进行模态分析。

约束边界条件,在模态求解过程中,边界条件的设置直接关系到各阶模态、振型。对于破碎辊筒部件的支撑设置为:破碎辊筒与机架是靠轴承与轴承座连接起来的,所以使用支撑,将该支撑的轴向、径向位移设定为0,切向设定为自由;减速器的齿轮轴也是轴承连接,所以也使用支撑,将该支撑的轴向、径向位移设定为0,切向设定为自由[7]。求解模型的前5阶模态(见表1)得到某机型辊部件的固有频率、固有振型等相关信息。

表1 前5阶固有频率

本次模态分析选取了前5阶进行分析,其中1~2阶、3阶、4~5阶频率变化比较接近,而且频率值变幅较小,反映在振型图形上振型变化比较接近。

在1~2阶振型中2种结构下的振动频率都较小,反应在振型图上面可以看出破碎辊筒部件整体振动较小,而键式蛇形簧联轴器辊部件的振动频率高些。说明在这种频率段的激振作用下,平键的振动明显,容易出现平键松动、滚键等问题,如图7、图8所示。

图7 液压式蛇形簧联轴器第1阶模态

图8 键式蛇形簧联轴器第1阶模态

第3阶模态中2种破碎辊筒部件的振型图基本一致,反应在图形上是辊中间部位沿轴向的振动。

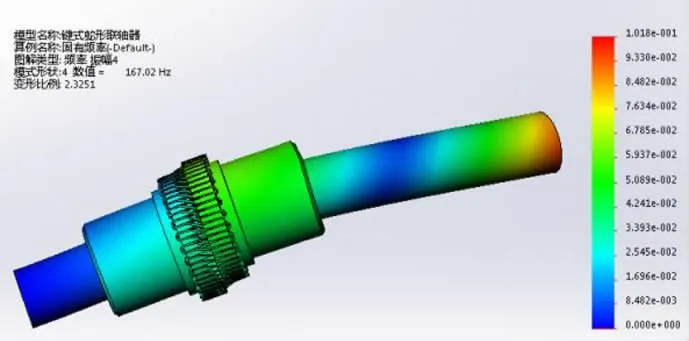

在第4~5阶振型中2种部件的振动频率主要是从第4阶差异较大,而反应在振型图形上可以明显地看到液压式蛇形簧联轴器的振动幅度主要体现在蛇形簧和轴毂振动变形,而键式蛇形簧联轴器主要是蛇形簧的振动变形。说明在此振动频率下键式蛇形簧联轴器部件的振动要明显些,如图9、图10所示。

图9 液压式蛇形簧联轴器第4阶模态

图10 键式蛇形簧联轴器第4阶模态

4 谐响应分析

4.1 定义接触、边界约束

结合实际情况,2种部件的外界约束是相同的,具体约束与模态分析中一致。

4.2 施加外界载荷

参照中型某机型的载荷大小,为便于分析,本文给出的载荷取整值,本模型作谐响应分析时,依照简谐规律变化的载荷时的稳态响应,在y方向施加大小为8×105N的简谐激振力,结合实际情况激振力的频率范围选取0~90 Hz,设置步数为20步。载荷施加在减速器输出轴中间部位平面,与轴成30°夹角,直径为准190的圆面。

4.3 谐响应分析结果

本文主要是考虑在该激振力作用下,2种不同的联轴器对减速器振动的影响,所以主要考虑减速器输出轴的振动情况。选取减速器输出轴同一位置为研究对象,计算出该轴在y向的最大位移、应变、应力。

完成上面各项设置后,求解得出各个节点的响应值和频率的变化关系曲线,对其进行分析,得出结论。

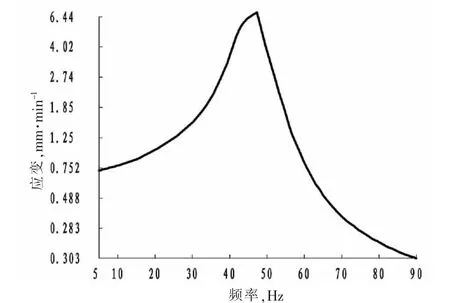

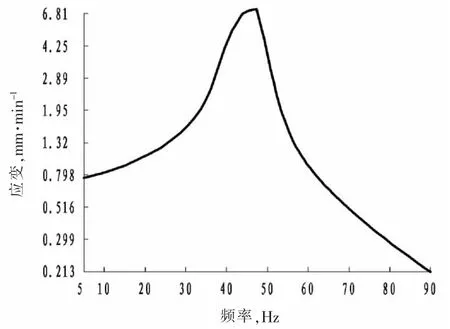

因为要研究的是2种联轴器在相同条件下,对减速器抗振、减振及稳定性的影响。故对输出轴各个节点的位移-频率、应变-频率、应力-频率响应进行分析,如图11、图12、图13、图14、图15、图16所示。

由图11至图16可以看出:

(1)当激振力频率在50 Hz左右时位移、应力、应变达到最大值。说明此频率的激振力对减速器输出轴的振动影响最明显;

(2)液压式蛇形簧联轴器的减速器输出轴y向的最大应力、应变、位移都小于键式蛇形簧联轴器减速器输出轴。对于减速器输出轴寿命的影响主要取决于径向和切向激振力的作用,反映在文中主要是y方向的影响,在这个方向载荷和振动的作用下很容易造成减速器输出轴的变形、疲劳甚至结构损坏,从而影响减速器使用寿命。这两种结构在相同载荷环境下,减速器输出轴的振动位移、应力是不同的,通过y方向上的位移、应力、应变的比较可以看出:液压式蛇形簧联轴器对外界载荷的抗振、减振效果比键式蛇形簧联轴器的更明显。

图11 液压式蛇形簧联轴器减速器输出轴y向位移

图12 键式蛇形簧联轴器减速器输出轴y向位移

图13 液压式蛇形簧联轴器减速器输出轴y向应变

图14 键式蛇形簧联轴器减速器输出轴y向应变

图15 液压式蛇形簧联轴器减速器输出轴y向应力

图16 键式蛇形簧联轴器减速器输出轴y向应力

5 结论

(1)利用Solidworks软件得到辊部件装配体的前5阶模态,求得前5阶模态的固有频率及振型;

(2)通过谐响应分析,相对键式蛇形簧联轴器,液压式蛇形簧联轴器能够使减速器输出轴y方向上最大位移减小率为5.8%,最大应力减小率为12.2%,液压式蛇形簧联轴器能够更好地减缓某机型工作时对减速器的冲击。