飞机着陆试验中起落架缓冲功能检查方法

汪文君,杨全伟,唐 宁

(中国飞行试验研究院飞机载荷与强度室,陕西西安710089)

0 引言

飞机起落架主要用于吸收飞机起飞、着陆及滑行时的动能,其内部为缓冲器。起落架载荷试飞[1]的目的是检查起落架的结构强度,着陆试验是其中的重要试飞科目。与正常着陆过程中拉飘飞机以较小的下沉速度着陆不同,强度试飞着陆试验要求飞行员操纵飞机最终以最大使用下沉速度着陆,处于起落架的严重受载状态。

为了保障着陆试验科目的安全实施,飞机着陆后需要加强检查,包括结构、强度和功能的检查。目前,结构和强度均有合适的检查方法,但功能检查更多依赖于定期缓冲器压力测量,并不能满足着陆试验的频繁检查要求。如何根据实测的着陆数据,检查起落架缓冲器功能,提前确认可疑情况,目前还没有合适的方法。

本文以支柱式起落架为列,介绍了一种基于实测载荷和起落架行程等数据的起落架功能检查方法,能确认起落架的缓冲功能是否正常;如果缓冲功能异常,还能诊断功能异常时的缓冲器行程和受载,以为进一步的故障分析提供依据。

1 起落架缓冲系统受力分析

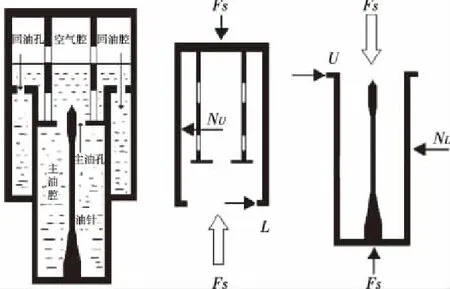

飞机起落架缓冲系统广泛采用油气式缓冲器[2],主要由外筒、活塞杆、柱塞、油针和密封件等组成。当起落架受到撞击压缩时,气体的作用相当于弹簧,吸收能量;油液通过限流孔使缓冲支柱阻力增大,并摩擦生热消耗能量,使得作用到机体上的载荷减小,同时飞机撞击后很快平稳下来。

油气式起落架缓冲系统的内部分解受力[3-5]见图1,图中:Fs是缓冲系统的轴向力,是由空气弹簧力Fa、油液阻尼力Fh、内部摩擦力Ff和结构限制力Ft所组成,具体见公式(1)。

Fs=Fa+Fh+Ff+Ft

(1)

对于支柱式起落架,外筒和活塞杆套接在一起形成缓冲支柱,起落架的支柱轴线和缓冲系统的轴线重合,即缓冲系统的轴向力与起落架支柱的轴向力重合。

图1 缓冲器受力分析

1.1 空气弹簧力

不考虑油液可压缩,也不考虑缓冲器腔体的体积膨胀,则空气弹簧力[6]:

(2)

式中:P0为空气腔初始压强;V0为空气腔初始体积;A为活塞杆外截面面积;S为起落架缓冲系统行程;γ为空气多变指数;PAMB为大气压强。

1.2 油液阻尼力

缓冲器油孔液压阻力源于油液流过油孔时油孔两侧的压力差。缓冲器主油腔油孔为变油孔,且有侧油孔,则油液阻尼力[7]:

(3)

式中:ρ为油液密度;Cd为油液缩流系数;As为油液流入回流腔腔体的截面积;Aorise为反行程回油腔油孔截面积;Aorisc为正行程回油腔油孔截面积;AFL为活塞杆内部截面积;Aori为油孔静截面积;式中的AFL和Aori均为缓冲器行程S的函数。

1.3 内部摩擦力

仅考虑由缓冲器内部压力引起的摩擦力[8]:

(4)

式中:μ0为缓冲器内部摩擦系数;Db为轴套直径;Hb为轴套高度。

1.4 结构限制力

将缓冲器外筒视为弹性体,则缓冲器外筒结构限制力表达式为:

(5)

式中:Kl为缓冲器轴向拉压刚度;smax为缓冲器最大行程。

2 起落架载荷实测

起落架载荷实测一般采用应变法[10-11]。飞机飞行前,在起落架主要受力部位加装合适的应变计,在其缓冲器上加装线位移传感器,以测量起落架的结构应变和缓冲器位移。接着进行地面校准试验:首先将起落架固定安装在专门研制的固定台架上,安装连接方式与实际工作状态基本相同;其次,根据起落架在使用中的受载情况,通过加载作动器对起落架分别施加航向、垂向、侧向等载荷及其各向载荷的组合情况;最后,根据校准试验数据,利用多元线性回归方法分别建立了起落架的三向载荷方程。

飞机飞行结束后,将飞行时记录的结构应变和缓冲器行程代入载荷方程,即可获得起落架实际受到的结构载荷。

通过以上分析可以看出,应变法实测是等效于加载点的载荷,包括实际飞行中作用于起落架上的外载荷和起落架系统本身的惯性载荷,即作用于起落架加载点的结构载荷。

3 起落架缓冲功能检查原理

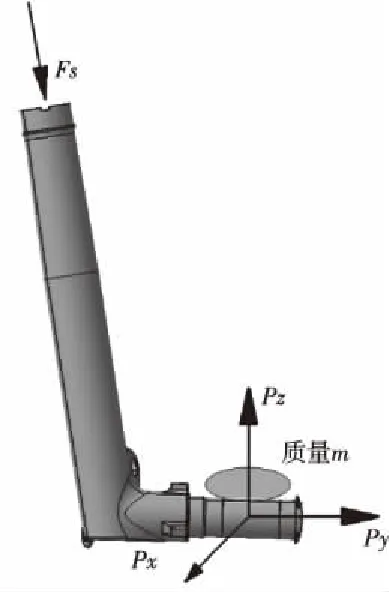

图2 活塞杆受力分析

对于支柱式起落架,缓冲系统的下部由活塞杆、刹车装置和机轮组成,其中刹车装置和机轮的质量等效在活塞杆的机轮轴中心。以活塞杆为受力分析对象,其上端主要承受来自于缓冲系统的轴向力和来自于外筒的支反力,支反力垂直于缓冲系统轴向;其下端主要承受来自于轮胎的垂向、航向和侧向力,受力分析见图2。

将活塞杆所受到的力均投影至缓冲器的轴线上,并根据牛顿第二定律可得:

Fs-Pzcos(α)-Pycos(β)-Pxcos(γ)=mas

(6)

其中:α、β和γ分别为Pz、Py、Px与缓冲系统轴线之间的夹角。

如果γ=90°,则α+β=90°,式(6)可以转化成:

Fs-Pzcos(α)-Pysin(α)=mas

(7)

同理将三向加速度投影至缓冲系统轴线方向:

as=-azcos(α)-aysin(α)

(8)

把式(8)代入式(7):

Fs-Pzcos(θ)-Pvsin(θ)=m[-azcos(θ)-avsin(θ)]

(9)

⟹Fs=(Pz-maz)cos(θ)+(Pv-mav)sin(θ)

(10)

其中:Pz实测=(Pz-maz)、Py实测=(Py-may)。

根据应变法起落架载荷测载原理可知,Pz实测和Py实测分别为应变法实测的轮轴中心Z向和Y向的结构载荷。

因此,飞机飞行结束后,将实测应变和缓冲器行程带入载荷方程,可获得作用于起落架轮轴中心的结构载荷,将其分别按式(7)投影至缓冲支柱轴线方向可得缓冲系统的轴向力。

同时,根据实测的缓冲器位移计算其一阶导数,将其带入式(3)可获得缓冲系统的油液阻尼力。

将缓冲器轴向力减去阻尼力,获得气弹力和摩擦力;绘制“缓冲系统行程—气弹力和摩擦力”曲线,与静压曲线进行对比,根据两条曲线的差异情况确定起落架缓冲功能是否异常,如果异常,根据异常出现的起始点确认异常时的缓冲器行程,并记录起落架载荷。

4 应用实例

某飞机起落架采用外八式布局,主起落架均为支柱式起落架,其中,主起落架缓冲系统航向偏角为0°;缓冲系统侧向偏角为7.9°。该飞机进行着陆试验时,以正常着陆重量、最大使用下沉速度3.0m/s着陆后,需要确定着陆过程中起落架缓冲功能是否正常,为下一阶段飞机飞行提供依据。

以右主起落架缓冲功能检查为例:

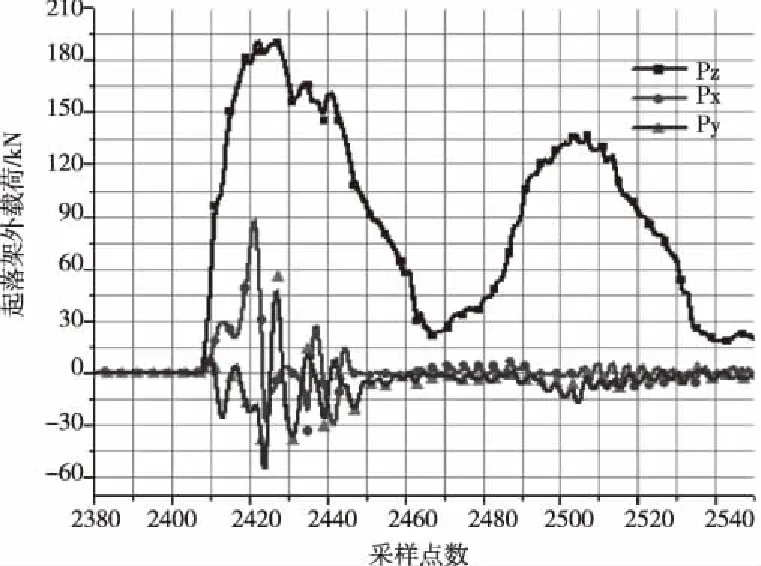

首先,将着陆试验实测的应变和缓冲器行程数据代入标定试验获得的载荷方程中,计算出起落架轮轴处承受的结构载荷,包括垂向、航向和侧向结构载荷,绘制出实测起落架载荷的时间历程曲线见图3,图中:Pz、Px和Py分别为右主起的垂向、航向和侧向载荷。

图3 飞机着陆后主起落架实测载荷

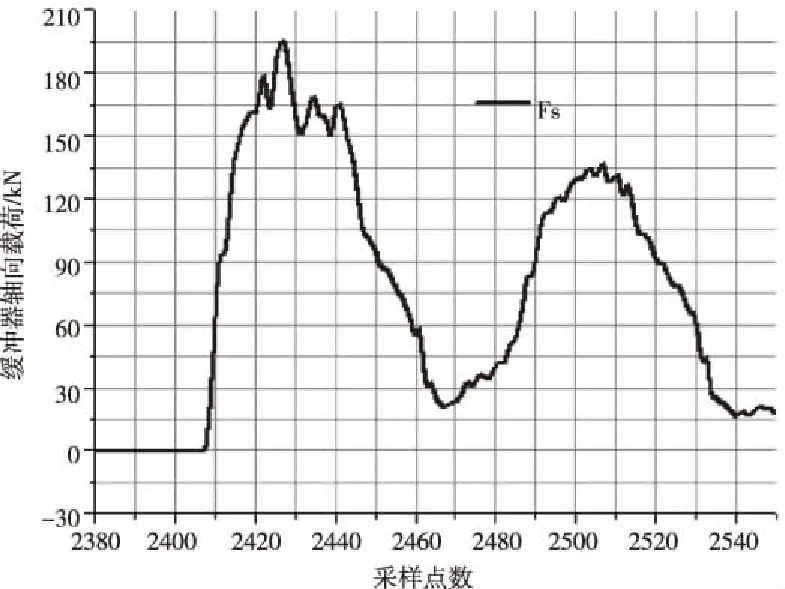

再次,将起落架实际受到载荷按式(10)分别投影至缓冲器轴线方向,其中γ=90°、α=7.9°,可以获得缓冲系统轴向载荷,其变化曲线如图4,图中:Fs为右主起缓冲系统轴向载荷。

图4 主起落架缓冲器的载荷

再次,根据实测缓冲器行程计算缓冲器行程的一阶导数,将得到的缓冲器行程的一阶导数带入起落架缓冲器油液阻尼计算公式(3)中,计算出缓冲器的阻尼力,并根据式(1)用起落架缓冲系统轴线方向上的载荷减去缓冲器油液阻尼力,获得到缓冲器的空气弹簧力和内部摩擦力。

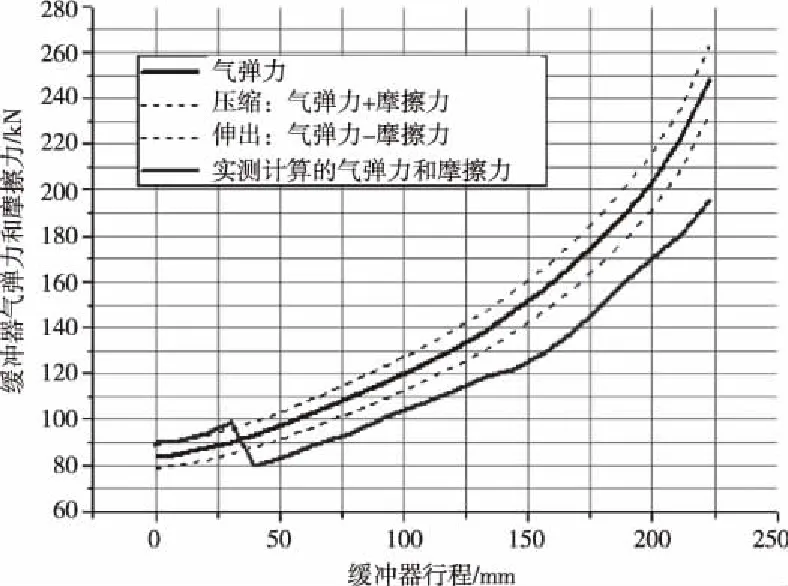

图5 缓冲器行程-气弹力和摩擦力对比图

最后,以实测缓冲器行程为X轴,缓冲器的气弹力和摩擦力为Y轴,绘制出 “缓冲器行程—气弹力和摩擦力”曲线,并与静压曲线放置一起,此处只绘制了第一个压缩行程,如图5。从图中可以看出,在缓冲器行程0~30 mm时,实测“缓冲器行程—气弹力和摩擦力”与压缩行程得静压曲线基本一致,可以肯定此时起落架的缓冲功能是正常的;在缓冲器行程30~40 mm时,实测“缓冲器行程—气弹力和摩擦力”与压缩行程的静压曲线差异明显,实测的气弹力和摩擦力随行程增加反而变小了,可判断起落架缓冲功能此时出现了异常。异常时的缓冲器行程为30 mm、垂向载荷为100 kN、航向载荷为30 kN、侧向载荷为-30 kN;在缓冲器行程40 mm以后,实测“缓冲器行程—缓冲器气弹力和摩擦力”与压缩行程得静压曲线产生了明显差异。

飞行数据处理结束后,本文作者所在的项目组将以上情况通知了该型飞机的机务维修大队,机务维修大队进行了缓冲器压力测量,测量结果显示:右主起缓冲系统压力不足,起落架缓冲系统发生了漏气故障。

5 结论

针对着陆试验中飞机起落架缓冲功能检查并没有合适方法的问题,本文探索了一种基于飞行实测载荷和缓冲器行程等数据绘制实测的“缓冲器行程—气弹力和摩擦力”曲线,并将其与标准静压曲线进行对比,以判断起落架缓冲功能正常与否的方法。试验应用结果表明,该方法能根据实测试飞数据判断起落架的缓冲功能,满足了着陆试验中起落架缓冲功能的频繁检查需求,为试验的安全实施提供了保障;同时该方法还能确定缓冲功能异常时的起落架状态,为起落架缓冲功能故障分析提供了重要的数据,并为起落架缓冲系统的完善和优化设计提供了依据。