传统制梯形槽电枢冲片法的不足及完善措施

蒋 昕,张 宇,张跃江

(1. 贵州航天林泉电机有限公司,贵州贵阳550003;2.国家精密微特电机工程技术研究中心,贵州贵阳550003)

0 引言

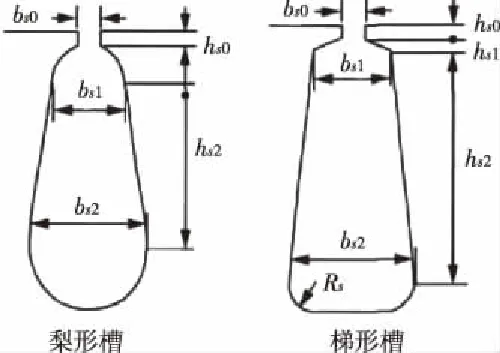

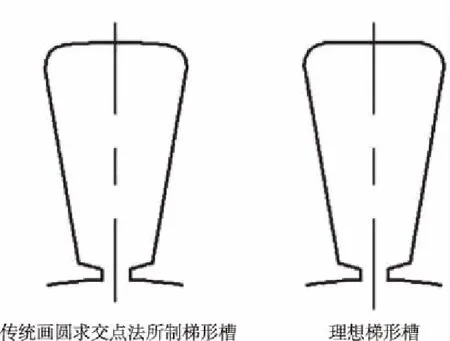

电枢梯形槽的选择对电动机槽满率、损耗、效率、启动转矩、空载电流、额定转速等性能影响很大[1-2]。梯形槽主要有梨形槽和梯形槽(图1)。梨形槽冲模制造简单,但槽面积较梯形槽小。

图1 定子梯形槽

在同款电机设计中,槽满率、绕组并绕根数、并联路数一定,槽面积越大、可选择线径越大,电机热负荷越小,故一般常用梯形槽。

考察以往永磁无刷直流电机产品,电枢冲片梯形槽均是以Ansoft计算所得理想梯形槽参数为基础,利用传统作圆求交点法所制。经分析,由传统作圆求交点法所制梯形槽与实际Ansoft计算所得理想梯形槽存在较大差异,现以一台某型号无人机用永磁无刷直流舵电机(基本参数如表1)为例,先阐述传统作圆求点制电枢冲片梯形槽法;然后对比理想梯形槽找出差异,再分析差异对电机槽满率及性能的影响,最后,提出以作平行线求交点法制理想梯形槽电枢冲片的完善措施。

表1 永磁无刷直流舵电机电磁结构参数

1 传统作圆求交点制梯形槽法

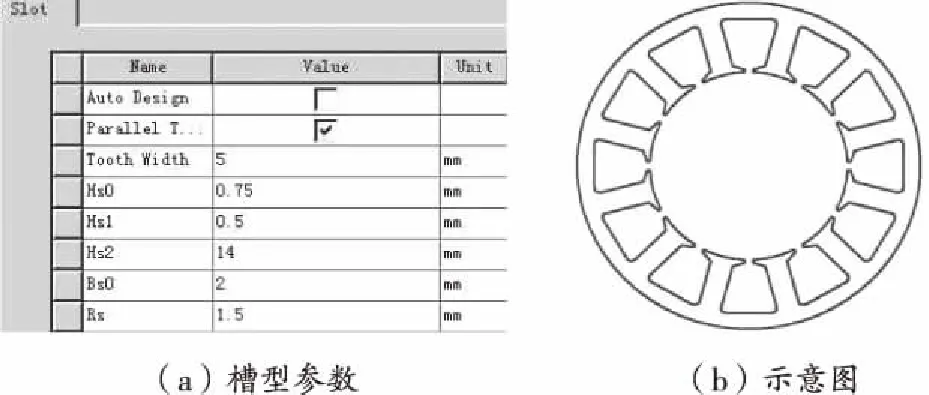

图2(a)、(b)分别是所述永磁无刷舵电机梯形槽参数及Ansoft计算所得理想梯形槽示意图。

图2 理想梯形槽

利用传统作圆求交点法制梯形槽电枢冲片:

(1)先令定子冲片内圆直径为φa,φa=55作圆,再分别以φb=φa+2Hs0=56.5、φc=φb+2Hs1=57.5、φd=φc+2Hs2+2Rs=88.5作圆,然后以φe=100作冲片外径,最后作中心线A、B,并交于点O,其中中心线A交φa于u点(如图3)。

(2)以O为基点,将A中心线逆时针复制旋转10°,得C线,交φd圆于v点;再以Bs0/2一半槽口宽作C线的平行线D,分别与φa、φb圆交于m、n两点(如图4)。

图3 图4

(3)以TW/2一半齿宽作A线平行线E,分别交φc、φd于x、y两点(如图5)。

图5 图6

(4)保留um弧线,连接mn线段,ny线段,yx线段,保留xv弧线,再将除A、B中心线及φe圆以外的线删除,再在x处倒Rs=1.5的圆角,得图6。

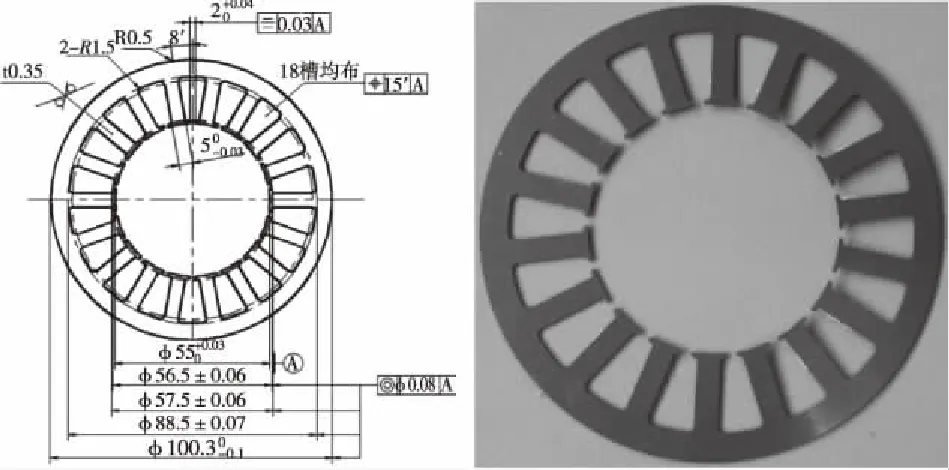

(5)以A线为中心线,对umnyxv线镜像,再以O为基点,对umnyxv线及其镜像线进行阵列,最后按设计尺寸标注得电枢冲片工程图7。图8是按上述传统作圆求交点法所制梯形槽电枢冲片实物图。

图7 图8

2 传统作圆求交点法所制梯形槽与实际梯形槽参数对比

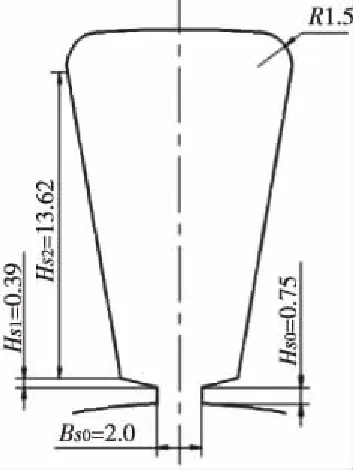

图9 作圆求交点法 所制梯形槽参数

局部放大传统作圆求交点法所制单个梯形槽,并测量相关主要参数,如图9。

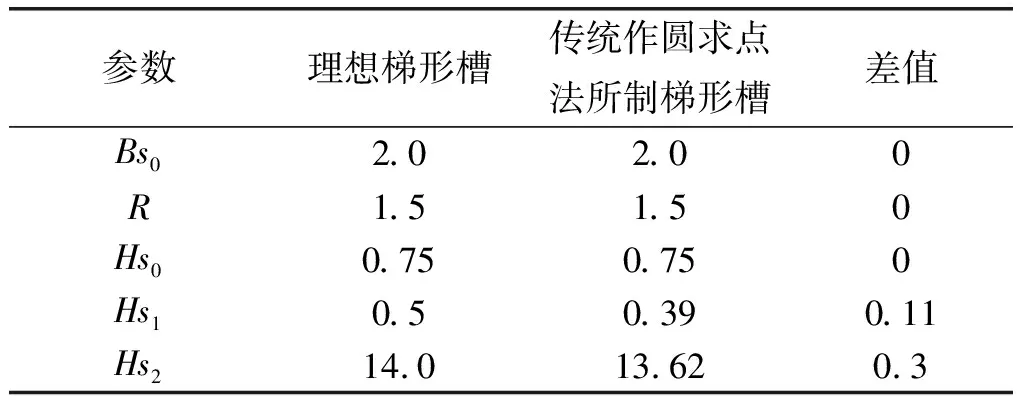

对比以传统作圆求交点法所制梯形槽参数与理想梯形槽参数(如表2),可知,以作圆求交点法所制梯形槽参数中圆角半径R、槽口宽Bs0及槽口高与理想梯形槽尺寸相同,极靴高Hs1和槽深Hs2比理想梯形槽尺寸偏小。具体对比梯形槽可知,如图10,理想梯形槽是平底槽,而作圆求交点法所制梯形槽非平底槽。

图10 梯形槽对比图

表2 梯形槽参数对比

3 分析差异对电机槽满率及性能的影响

3.1 槽满率对比

在所设线径、并联支路数、并绕根数等其他相关参数一定的情况下,将理想梯形槽参数与传统作圆求交点法所制梯形槽参数分别代入Ansoft仿真建模计算槽满率,所得结果如图11、图12。

图11 理想梯形槽参数及仿真结果

图12 以传统作圆求交点法所制梯形槽参数及仿真结果

对比图11和图12,以理想梯形槽参数计算所得槽满率约66.76%,而以传统作圆求交点法所制梯形槽参数所得槽满率约70.7%,两者相差3.82%。

考虑到实际绕线过程中,槽满率越高,绕线工艺性越差,绕线越困难,而以传统作圆求交点法所制梯形槽电枢冲片槽满率经验值一般不超过68%,对比以上槽满率数据可知,若以理想梯形槽参数所制电枢槽满率可达到70.7%,留余取整得70%,此时,电枢绕组可选择规格较粗的漆包线以使热负荷降低。

3.2 热负荷对比

热负荷是衡量电机发热程度的重要参数,热负荷越高,铜耗越高,相同条件下温升越高。现以理想梯形槽参数为基础,以并绕根数、并联支路数、绕组层数等参数为常量,分别选择梯形槽电枢冲片槽满率为66.76%和 70%时漆包线线径,并计算热负荷,结果分别如图13(a)、(b)。

图13 最大线径与热负荷值

根据Ansoft计算结果,当槽满率为66.76%时,可选择线径为0.95 mm的漆包线,此时热负荷为116.9 ;当槽满率为70%时,可选择线径为0.98 mm的漆包线,此时热负荷为108.7 。对比可知,热负荷降低了7%。

3.3 磁密及负载效率对比

在所设所选磁钢性能、漆包线规格、气隙长度等其他相关参数相同的情况下,分别将理想梯形槽参数与传统作圆求交点法所制梯形槽参数代入Maxwell建模计算电枢齿部、电枢轭部磁密及电机负载效率图,如图14(a)、(b)。

图14 电枢磁密云图及电机负载效率图

对比图14(a)和(b)可知,在所设所选磁钢性能、漆包线规格、气隙长度等其他相关参数相同的情况下,两种梯形槽电枢轭磁密基本相同,数值均在1.6 T之间内,而由于传统作圆求交点法所制梯形槽电枢齿极靴高度是0.39 mm小于理想梯形槽电枢齿部极靴高度0.5 mm,故以传统作圆求交点法所制梯形槽所得电枢齿部磁密最高是1.58 T大于理想梯形槽带电枢齿部磁密1.56 T(但均在经验值1.7 T之内),故此时,在额定点,以传统作圆求交点法所制梯形槽电机效率为88.72%,而理想梯形槽电机效率为88.96%,两者相差0.24%。

综上,以Ansoft计算所得理想梯形槽参数为基础,利用传统作圆求交点法所制电枢冲片梯形槽参数与理想梯形槽参数存在差异,若用此种梯形槽电枢冲片,会增大电机电枢槽满率,降低绕线工艺性,延迟产品生产周期,增大电机热负荷及电机电枢齿部磁密,降低电机额定点负载效率。根据相关文献电枢梯形槽不同还会对电机启动电流,启动转矩等性能产生影响[3-4],故用正确的方法制电枢梯形槽,使所制梯形槽参数与理想梯形槽参数相符,对提升电机性能意义重大。下面将阐述以作平行线求交点制理想梯形槽电枢冲片法。

4 作平行线求交点制理想梯形槽电枢冲片法

1)以Ansoft计算所得最终理想梯形槽参数为基础(如图15),分别令电枢冲片内圆直径为φa,外圆直径为φb,并以φa=55、φb=100作圆,再作中心线A、B,并交于点O(如图15)。

图15 图16

2)以O为基点,将A中心线顺时针复制旋转10°,得到C线,交φa于点u;以bs0/2一半槽口宽作C线平行线D,交φa圆于v点;以bs1/2和bs2/2分别作A线平行线E和F(如图16)。

3)以v点为起点沿C线作线段vm=Hs0=0.75,再通过点m作B线平行线G;沿D线分别以Hs0+Hs1=1.25、Hs0+Hs1+Hs2=15.25和Hs0+Hs1+Hs2+Rs=16.75为间距作G线平行线J、K、L,其中J线交E线于n点,K线交F线于x点,L线交A线分别于y点(如图17)。

4)以Rs=1.5作L线与F线的倒角,并连接线段mn、nx;保留弧线uv、冲片外圆φb、中心线A、B和vmnxy线,删除其余线,得图18。

图17 图18

5)以A线为中心线,对vmnxy线镜像,再以O为基点,对vmnxy线及其镜像线进行阵列,最后按电机设计尺寸标注得电枢冲片工程图19。图20是按上述作平行线求交点法所制理想梯形槽电枢冲片实物图。

图19 图20

图21 作平行线求交点法所制梯形槽参数

局部放大以作平行线求交点法所制单个梯形槽,并测量相关主要参数,如图21。

对比以作平行线求交点法所制梯形槽参数与实际梯形槽参数(如表3),可知以作平行线求交点法所制梯形槽参数与理想梯形槽参数完全相符,故为保证梯形槽电机槽满率、绕线工艺性及电机性能,建议采用以Ansoft计算所得理想梯形槽参数为基础,利用作平行线求交点法制梯形槽电枢冲片。

表3 梯形槽参数对比

5 结论

本文以一台1.2 kW某型号无人机用永磁无刷直流舵电机为例,阐述了传统作圆求点制电枢冲片梯形槽法;然后对比理想梯形槽找出差异,经分析差异对电机槽满率、热负荷、磁密、负载效率等性能的影响,得出以下结论:

1)以传统作圆求交点法所制梯形槽参数所得槽满率比以理想梯形槽参数计算所得槽满率高,考虑实际以传统法制电枢槽满率经验值一般不超过68%,若以理想梯形槽参数所制电枢槽满率可达到70.7%,留余取整为70%,故若以理想梯形槽参数制电枢槽满率经验值上限可设为70%,此时,电枢绕组可选择规格较粗的漆包线以降低电机热负荷。

2)当以70%为上限,以理想梯形槽参数制梯形槽电枢可选择比以传统法所制梯形槽电枢规格较粗的漆包线,而电机热负荷可降低7%。

3)在所设所选磁钢性能、漆包线规格、气隙长度等其他相关参数相同的情况下,以传统作圆求交点法所制梯形槽电枢齿部磁密高于理想梯形槽带电枢齿部磁密;在额定点,以传统法所制梯形槽电机效率比理想梯形槽电机效率低0.24%。

考虑传统作圆求交点制梯形槽法的不足皆是因为传统法所制梯形槽参数与理想梯形槽参数不相符,故本文最后提出以作平行线求交点制理想梯形槽电枢冲片法的完善措施,以此种方法所制梯形槽参数与理想梯形槽参数完全相符。建议在电机研制生产中,将以作平行线求交点制梯形槽电枢冲片法替代传统制梯形槽电枢冲片法,以降低电机槽满率和热负荷,缩短电机研制周期,提高电机运行效率。