双层电枢结构设计及其电磁力和电流密度分布*

刘 勇,国 伟,张 涛,范 薇

(西北机电工程研究所, 陕西咸阳 712099)

0 引言

电枢在发射过程中加载的强脉冲电流会在电枢上产生大量的焦耳热和强脉冲电磁力,热量会导致电枢温度急剧升高,降低电枢的力学性能,强脉冲电磁力会加剧电枢性能的退化,最终引起转捩或者电枢的破坏,影响电磁发射系统的效率和寿命。所以,合理的电枢结构设计不仅可以改善电枢的电流密度分布,降低电枢的温升,还能强化电枢力学性能,在一定程度上抑制转捩和电枢破坏[1-2]。

在电枢结构优化设计方面,国内外学者做了大量的工作。CHEN[3-4]等研究了电枢和轨道匹配性对发射系统的影响,并给出了枢轨最优结构参数。肖铮等[5]对电磁发射用C型电枢进行了优化设计。在此基础上,XIA[6]等通过对电枢尾部枢轨分离现象的研究,提出了一种曲臂电枢,曲臂电枢能够有效的减小枢轨尾部分离长度。但是由于趋肤效应,传统的电枢结构在电磁发射过程中会出现局部电流集中现象。电枢局部电流集中会导致电枢局部温度过高、融化,进而导致电枢破坏或转捩的产生[1]。为了使电枢的电流分布更均匀,Hughes[7]首次提出了叠片电枢的概念。随后,研究者们开展了由不同电阻材料组成叠片电枢对电枢性能的影响研究[8-9]。但是由于叠片电枢由多层薄片结构叠加而成,加工工艺复杂,不利于电枢的装配,工程应用较少。所以,目前采用的电枢结构优化设计方案不能满足电枢性能进一步提升的需求。

文中首先对传统C型和H型电枢在两种不同接触方式下的电流密度分布进行了计算和比较,得到更有利于电枢结构设计的枢轨接触方式。为了进一步减小电枢喉部电流密度,同时强化其力学性能。在传统C型和H型电枢结构的基础上,依据叠片电枢设计原理,提出了一种双层电枢结构。该结构相比叠片电枢,更有利于电枢加工装配,降低了电枢加工工艺。随后,采用ANSYS有限元仿真软件,建立了电枢与轨道三维有限元仿真模型。并在电枢尾部和头部两端与轨道接触的前提下,对双层电枢电阻变化对其电磁力(电磁推力和电磁压力)和电流分布的影响规律进行了计算,并与传统电枢计算结果进行了比较。以期为电枢结构优化设计提供新的方向。

1 计算模型

文中针对17 mm口径电磁轨道炮,首先采用等截面法设计了两种不同类型的铝电枢,分别为C型电枢和H型电枢,具体尺寸如图1所示。C型电枢分为头部和尾翼两部分,H型电枢分为尾翼、头部和前导脚三部分。二者具有相同的长度和厚度,分别为38.5 mm和13 mm,其体积分别为5 098.7 mm3和5 071.5 mm3,体积相差5.35‰。电磁发射系统铜导轨的横截面尺寸为17 mm×6 mm,长为300 mm,铜和铝的电阻率分别为1.72×10-8Ω·m和2.63×10-8Ω·m。

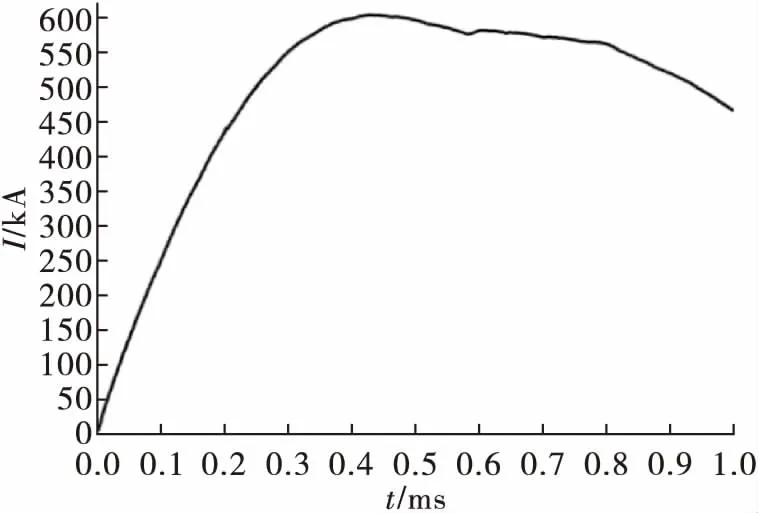

采用ANSYS软件进行计算,对电枢采用分段建模法控制电枢与轨道的接触方式,如图2所示。电枢与轨道的接触方式分为两种:接触方式1为电枢与轨道全接触;接触方式2为两端接触,其中C型电枢的1、1-1、2和2-2区域与轨道接触,H型电枢的头部、1和1-1区域与轨道接触。模型采用瞬态求解器求解电枢的瞬态电流和电磁力分布,设置电枢与轨道静止。驱动电流波形采用实际电磁发射试验测得的电流波形,如图3所示。所采用驱动电流先急剧增大,在0.425 ms时达到最大值603.7 kA,后缓慢下降,电流加载时长为1 ms。

图1 电枢尺寸(单位:mm)

图2 电枢分段建模模型

图3 加载电流波形

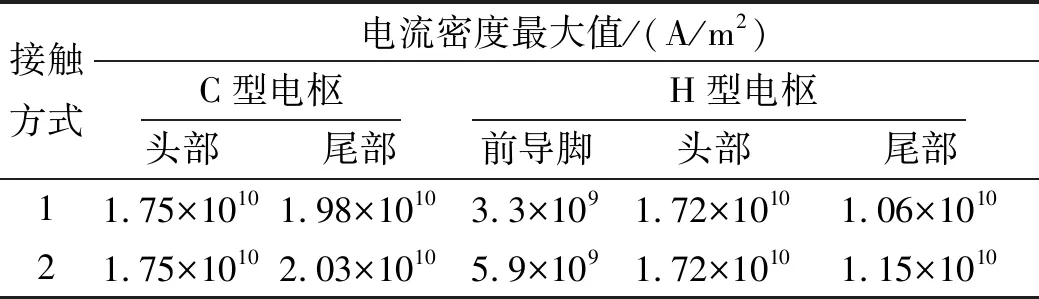

传统C型和H型电枢在时间t=0.425 ms,两种接触方式下各部分电流密度最大值如表1所示。C型电枢和H型电枢在两种接触方式下各部分电流密度相差不大,但接触方式2更有利于结构设计。下面在双层电枢电流密度和电磁力分布的仿真计算中,电枢与轨道的接触方式均采用接触方式2。

表1 t=0.425 ms时,电枢各部分在不同接触方式下的电流密度最大值

2 双层电枢结构设计

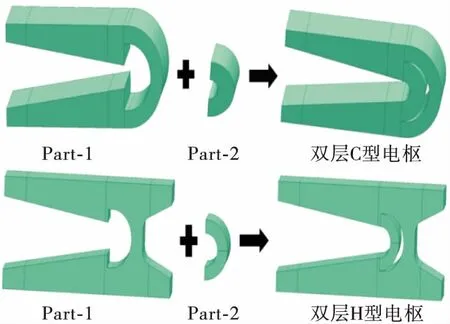

鉴于上述问题,文中在传统C型和H型固体电枢的基础上,设计了C型和H型双层结构电枢,如图4所示。由图4可知,电枢由两部分装配组合而成。其中,把电枢喉部区域单独分割出来,命名为Part-2,电枢剩余部分命名为Part-1,Part-1和Part-2可以通过机械装配或焊接的方式组合为双层结构电枢。双层电枢两部分可以采用相同材料,也可以根据电枢各部分性能提升的需要选用不同的材料。由于不同电阻材料组成的叠片电枢能够促使电枢头部的电流分布更均匀[7-9],能够有效减小电枢喉部电流密度集中现象。文中基于叠片电枢设计原理,通过改变Part-2材料电阻率和机械性能的方式,改变电枢头部的电流密度分布,以在减小电枢喉部电流密度的同时强化电枢力学性能。相比于一般叠片电枢结构设计方案,双层电枢结构设计简化了由不同材料组成叠片电枢各部分之间的加工装配工艺,更有利于工程应用。

图4 双层电枢结构设计

3 电磁性能计算与有限元验证

3.1 电磁力

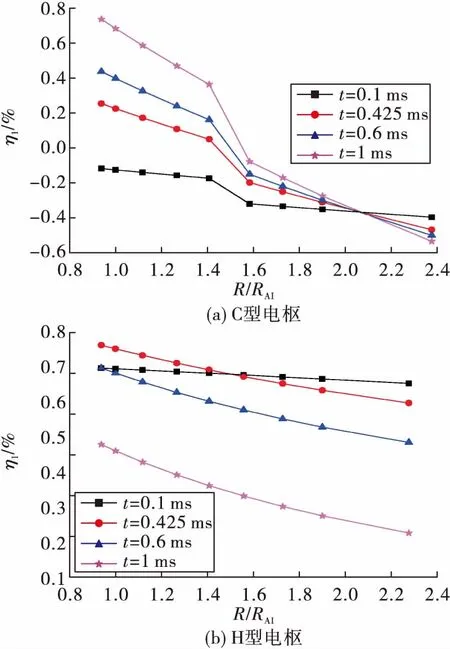

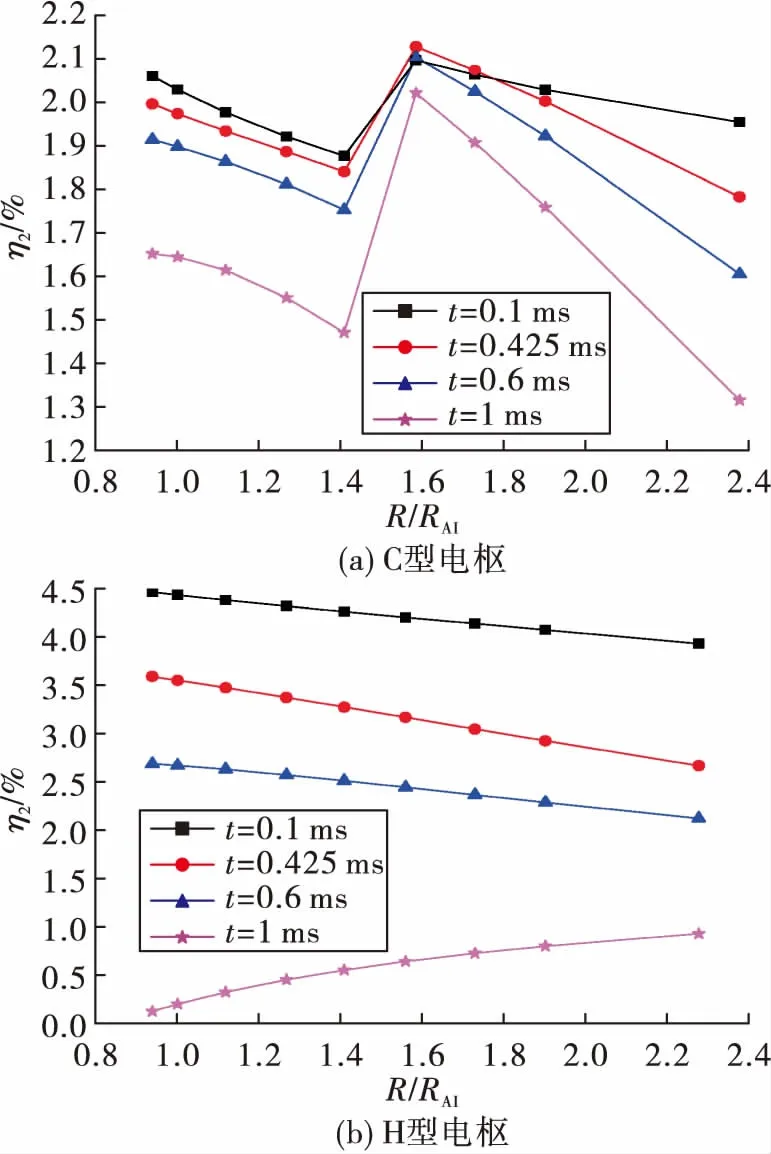

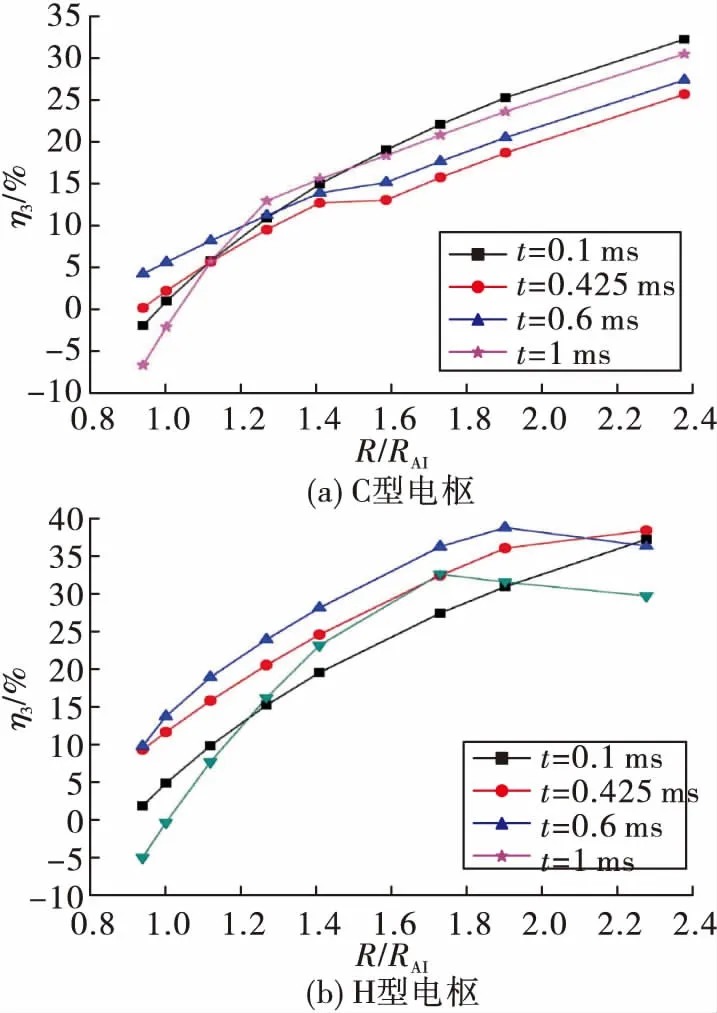

电枢电磁推力的大小直接影响电枢膛内加速过程,最终影响电磁轨道炮发射系统的效率。电磁压力能够保证电枢与轨道之间建立稳定的滑动电接触,电磁压力的增大会增大摩擦力,降低发射效率;电磁压力的减小则会增加转捩现象的产生,对轨道造成烧蚀,影响发射系统寿命。文中首先对双层电枢结构变化和Part-2的电阻变化对电磁力的影响进行分析。定义传统C型和H型电枢的电磁推力和电磁压力分别为Ft0和Fp0,双层结构电枢的电磁推力和电磁压力分别为Ft和FP,双层结构Part-2电阻为R,铝的电阻为RAl。则双层结构电枢电磁推力和电磁压力分别减小η1=(Ft0-Ft)/Ft0和η2=(Fp0-Fp)/Fp0,分别选取电流上升沿时刻0.1 ms,电流峰值时刻0.425 ms,电流平顶段时刻0.6 ms和电流出炮口时刻1 ms时电枢所受的电磁推力和电磁压力进行比较。计算结果如图5和图6所示,分别表示了C型和H型电枢在不同时刻,电磁推力和电磁压力变化率η1和η2随双层电枢Part-2电阻的变化规律。由图5可知,C型和H型双层电枢的电磁推力的变化率η1均随着Part-2电阻的增大而减小。随着Part-2电阻的增大,其对电磁推力的影响越来越小。当0.8 图5 电磁推力随Part-2电阻的变化 图6 电磁压力随Part-2电阻的变化 由于叠片电枢结构设计能有效减小电枢喉部的电流集中效应,文中通过改变Part-2电阻的大小,研究其变化对电枢头部电流分布的影响规律。定义电枢Part-1头部的电流密度最大值Ih,Part-2电流密度最大值为It,传统电枢喉部电流密度最大值为I0,则Part-2和Part-1的电流密度最大值差为ΔI=It-Ih,由于Part-2电阻变化引起的电枢喉部电流密度的减小比例为η3=(I0-I)/I0。图7为当Part-2为不同电阻值时,C型和H型电枢两部分电流密度差值ΔI随时间的变化规律。由图7可以看出,ΔI随着电流的增大而减小,但减小趋势趋于平缓。在电流加载起始时刻,ΔI≥0。但随着加载时间的增大,ΔI逐渐减小为负值。由此可知,在起始时刻,电枢头部电流密度最大值集中在电枢喉部,但随着电流加载时间的增大,电流密度最大值逐渐转移到电枢第一部分。定义ΔI=0时的时刻t为电枢电流密度最大值由Part-2转移到Part-1的转变时刻,则可以看出C型和H型双层结构电枢的转变时刻随着电阻的增大而减小。图8为C型和H型双层结构电枢在电流加载时刻分别为t=0.1 ms、0.425 ms、0.6 ms、1 ms时,电枢喉部电流密度减小比例随Part-2电阻的变化规律。由图8可知,二者喉部电流密度减小比例均随着电阻的增大而增大,其中C型电枢呈现出线性增大的趋势,H型电枢增大的趋势趋于平缓。通过增加双层结构Part-2电阻的方式能有效减小电枢喉部的电流密度。图9为C型和H型双层电枢电流密度最大值随着Part-2电阻的变化规律。C型双层结构电枢在电流上升沿,电枢最大电流密度随着电阻的增大而减小;在电流峰值时刻,电枢电流密度最大值随着电阻的增加呈先减小后增加的趋势;在电流平顶段和下降沿,电枢最大电流密度随着电阻的增大而增大。H型双层结构电枢电流密度最大值在电流上升沿随着第二部分电阻的增大而减小;在电流峰值时刻和平顶段,电枢电流密度最大值随着电阻的增大先减小后呈线性增加的趋势;在电流下降沿,电枢电流密度最大值随着电阻的增大而增大。 图7 Part-2为不同电阻值时,电枢两部分电流密度差值△I随时间的变化 图8 喉部电流密度减小比例随Part-2电阻的变化规律 综上所述,虽然增大Part-2电阻会显著减小电枢喉部电流密度,但最终会增大电枢的电流密度最大值。所以Part-2可以选用熔点高,机械性能好,电导率与铝相差不大(R/RAl<1.4)的材料。 图9 最大电流密度随Part-2电阻的变化规律 通过对传统C型和H型电枢在两种不同接触方式下的电流密度计算发现:仅保持电枢头部和尾部两端与轨道接触,就能达到枢轨完全接触时的电接触性能,极大降低了电枢结构设计难度。并且在传统C型和H型固体电枢的基础上,根据叠片电枢设计原理,提出了一种双层电枢结构设计方案。相比于传统叠片电枢结构设计,该结构更有利于由不同材料组成电枢的装配,简化了叠片电枢加工工艺。通过对双层电枢的电磁力和电流密度分布计算发现:随着Part-2电阻的增大,电枢最大电流密度分布区域逐渐由Part-2转移到Part-1,并且转变时刻随着电阻的增大而减小。通过增加Part-2电阻的方式,能有效减小电枢喉部的电流密度,但当电阻较大时,会增大电枢的最大电流密度。对于双层结构电枢,Part-2可以采用熔点高,机械性能好,电阻与铝相差不大(R/RAl<1.4)的材料。上述研究为电枢结构进一步优化设计和性能强化提供有益参考。

3.2 电流密度分布

4 结论