发电机组新型叠片联轴器传扭特性研究与应用

闵旭光,陈 棋,徐剑萍,方 军

(1.江西科技师范大学材料与机电学院,江西 南昌 330038;2.江西清华泰豪三波电机有限公司,江西 南昌 330096)

1 引言

柴油发电机组是一种最常用的移动电源、备用电源及野外独立电源。联轴器是柴油发电机组重要的转子部件之一。由于叠片联轴器具有传扭能力强、补偿对中性好、无需润滑和维护、使用寿命长等优点,因此从上世纪末就开始推广应用在柴油发电机组上。但是,由于传统叠片联轴器的半联轴器螺钉孔、叠片螺钉孔都要求与螺钉外圆配合的间隙很小[1]甚至是无间隙配合来传递扭矩,所以,螺钉外圆的加工精度等级要求较高;叠片螺钉孔、半联轴器螺钉孔不但孔径加工精度等级要求较高,而且这些孔之间的位置度加工精度等级也要求较高。因此传统叠片联轴器的制造成本较高,装拆工艺要求也较高,而且装拆时间较长。另外,叠片联轴器的连接螺钉虽然是标准件,但是它的强度(主要指标大径)校核没有公开的公式。还有联轴器叠片刚度的设计,目前在柴油发电机组领域里也没有公开的公式。如果联轴器叠片刚度设计过大,那么柴油发电机组会发生异常振动[2];如果联轴器叠片刚度设计过小,即叠片太柔了,显然会使发电机运行时的转子轴挠度过大,同样会使柴油发电机组发生异常振动,甚至使发电机定子与转子发生“碰摩”事故。

为解决上述难题,从分析叠片联轴器传扭原理及影响因素入手,设计研究一款新型的大间隙叠片联轴器。其半联轴器螺钉孔、叠片螺钉孔均比螺钉外圆直径大1mm左右,即其配合间隙有1mm左右。柴油发电机组运行时,叠片联轴器纯粹依靠螺钉、叠片、半联轴器之间的摩擦力来传递扭矩。如果该大间隙叠片联轴器传扭结构论证可行的话,那么其加工工艺要求就比传统的叠片联轴器降低许多,加工成本将大大地降低,安装、拆卸也将很方便、省时省力。

2 叠片螺孔端面传扭受力分析

柴油发电机组转子结构示意图,如图1所示。它是两轴三支撑结构。发电机是单边支撑结构。联轴器4可以看成安装在发电机转轴5上。因此,柴油发电机组运行时,叠片联轴器4除了要克服发电机转子铁芯6通过发电机转轴5传递过来的电磁扭矩外,还要承受发电机转子铁芯6受到的重力、离心力、因与定子铁芯7之间的气隙T不均匀而产生的单边磁拉力[3]等。

图1 柴油发电机组转子结构示意图Fig.1 Schematic Diagram of Diesel Generator Set

大间隙叠片联轴器结构简图,如图2所示。叠片2分别通过内孔、外圆在发电机转轴5的外圆、柴油机飞轮1的内孔上定位。螺钉3把叠片2分别压紧在柴油机飞轮1和发电机半联轴器4上。原动机(柴油机)把扭矩传给图2中的柴油机飞轮1,柴油机飞轮1通过摩擦力把扭矩传给叠片2,叠片2通过摩擦力把扭矩传给电机半联轴器4,电机半联轴器4通过平键(图中未画出)把扭矩传给电机转轴5,从而带动如图1所示的电机转子铁芯6等旋转。

图2 大间隙叠片联轴器结构简图Fig.2 Schematic Diagram of Dish Coupling with Big Gap

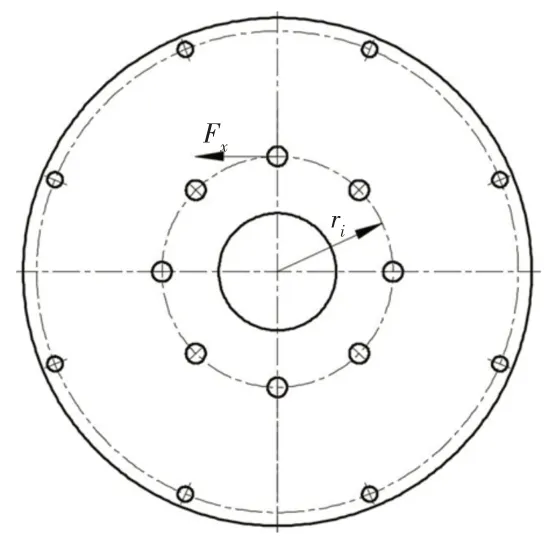

由此可见,这种大间隙叠片联轴器是依靠其叠片上两组圆孔端面承受的摩擦力来传递扭矩。叠片结构简图,如图3所示。

图3 叠片结构简图Fig.3 Schematic Diagram of Lamination

叠片端面承受的扭矩主要是发电机发电时的电磁扭矩及发电机启动或停止时角速度变化而带来的附加转矩。每个圆孔端面承受的转矩也是这两类转矩。两组圆孔如果个数相同的话,显然柴油发电机组运行时,分度圆半径小的那组圆孔端面受到的摩擦力要大。因此,根据经典力学理论,单个圆孔端面受到的摩擦力Fx为:

式中:N—发电机额定功率;ω—发电机转子的最大角速度;K1—发电机的超载系数;m—发电机转子铁芯质量;R—发电机转子铁芯的半径;t—发电机最少启动或停此时间;k—叠片同一个分度圆上的圆孔个数;ri—叠片上第i个圆孔的圆心到叠片圆心的距离。

常规发电机的超载系数K1一般取值1.4。由于测量发电机最大转速n比测量发电机的最大角速度ω方便,因此用ω=2πn代入式(1)并化简得:

3 螺钉传扭受力分析

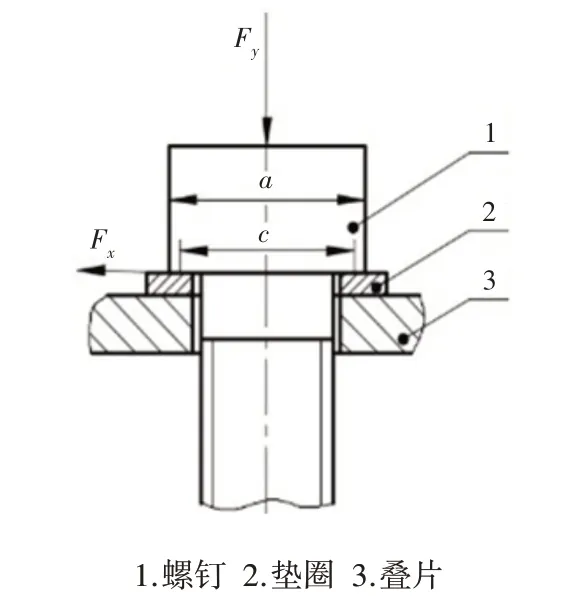

利用螺钉或螺栓连接来传递扭矩,分析其刚度、微动磨损与疲劳等问题,一直是国内外相关学者的研究热点[4]。螺钉1、垫圈2、叠片3之间的表面不仅承受法向力(螺钉的预紧力Fy),而且还承受上节已分析的切向力(摩擦力Fx),如图4所示。

图4 单个螺钉压紧叠片示意图Fig.4 Schematic Diagram of a Bolt Pressed Lamination

根据摩擦学基本定律,如果要确保螺钉1、垫圈2、叠片3之间无宏观相对运动,那么联轴器叠片相应每个螺钉的预紧力Fy的大小至少应该不小于μF(xμ为摩擦系数)。根据发电机基本原理,发电机发电时的发电量是有一定程度周期性波动的,所以其电磁转矩大小也是有一定程度周期性波动的。也就是说,摩擦力Fx也是在一定范围内周期性变化的。

因此,根据摩擦学与接触力学理论,螺钉1与垫圈2、垫圈2与叠片3之间一定存在微动磨损区[5]。如图4所示的直径a与c之间的区域就是微动磨损区,这个磨损区域会使硬度较低、耐磨性较差的材料发生疲劳性损坏及功能失效。因此,除了要使用性能等级较高的内六角圆柱头螺钉或六角螺栓、材料硬度高耐磨性好的垫圈及叠片外,还要使其黏着区域即无微动区域直径c尽量大,但是又不能使螺钉1、垫圈2、叠片3受到的应力超过其许用应力范围。根据GB/T 70.1等标准可知,螺纹外径与螺钉头的外径之比一般约等于2/3,因此,c/a小于1但是至少要大于2/3。否则,螺钉1与垫圈2、垫圈2与叠片3的实际接触面都属于微动磨损区而容易疲劳损坏。根据接触力学公式:

又根据经典力学理论得:

式中:d1—螺钉的小径;[σ]—螺钉材料的许用应力。

4 叠片径向应力应变分析

柴油发电机组运行时,叠片径向主要受到柴油机飞轮的支撑力及发电机转轴的压力。发电机转轴的压力F主要是以下三个力的合力:发电机转子铁芯受到的重力F1,发电机转子铁芯因转轴在机组运行时发生弯曲、机组不对中度而产生的离心力F2及单边磁拉力F3[6],即:

式中:k—力臂系数。

单支撑发电机组k值一般为(0.7~0.9)。重力F1的方向是不变的,离心力F2、单边磁拉力F3随发电机转子旋转在径向不断变化。显然,当F2、F3与F1同向时,叠片径向受力最大。此时,叠片所受压力F为:

根据运动学理论,发电机的转子铁芯受到的重力F1及离心力F2为:

式中:m—发电机转子铁心质量;g—重力加速度;f—发电机运行时其转轴的最大挠度;n—发电机运行时的最大转速。

根据电磁学理论,单边磁拉力F3为[7]:

式中:D—发电机转子铁芯的直径;L—转子铁芯的轴向有效长度;e—发电机转子铁芯偏心量;δ—发电机定、转子铁芯之间的间隙设计值;β—发电机定、转子铁芯之间的气隙磁密。

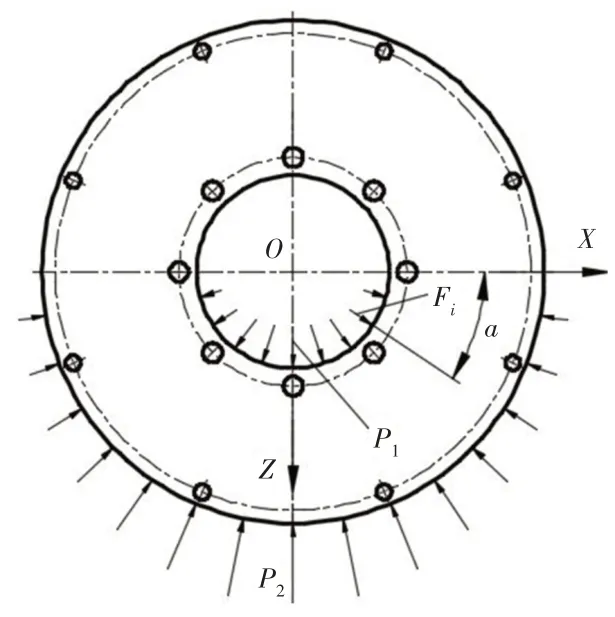

叠片径向受力简图,如图5所示。

图5 叠片径向受力简图Fig.5 Schematic Diagram of Dish Radial Forces

由于发电机转轴与叠片孔的配合间隙很小,不符合接触力学的弹性半空间体的接触,所以不能用赫兹公式直接求其之间的接触应力。通过实践验证,这种配合间隙很小的轴孔配合,轴受到的径向集中力可以近似以正弦分布形式传递作用到孔的半圆表面上[8]。即集中力F通过发电机的转子轴以正弦分布的形式作用在叠片的半圆孔上。因此:

式中:Fi—叠片孔半圆上任意一点受到的径向力;q—与叠片受到的径向力相关的分布系数;a—叠片孔半圆直径与其分布力之间的夹角。

前面已述,叠片内孔的重力方向即图5所示的Z轴方向是叠片内孔受力最大的方向,此时,叠片内孔表面在此处受到的应力P1为:

式中:B—叠片厚度;R1—叠片内孔半径。

结合式(8)、式(9)可得:

同理可推导,如图5所示。叠片外圆受到柴油机飞轮支撑的最大应力P2为:

式中:R2—叠片外圆半径。

柴油发电机组运行时,根据经典力学,可以把叠片当成厚壁圆筒来分析其各点受到的应力[9]。根据拉梅公式可得叠片任一点径向应力σr及周向应力σt为:

式中:r—叠片内、外圆之间任一同心圆的半径。

显然,叠片受到的最大应力在内圆周最下点,即r=R1处。根据经典力学第三强度理论,其相当应力:

再根据式(10)~式(13)可得:

式中:[σp]—叠片的许用应力,其它符号意义前面已述。

当然,B值不能过大,否则叠片组刚度过大,会引起柴油发电机组的异常振动。

5 工程应用举例

例:已经在使用中的额定功率500kW柴油发电机组,发电机转子铁芯质量580kg、直径43cm、有效长度48cm;试验时最高转速1800rpm;发电机定、转子铁芯之间的气隙磁密为8400Gs;发电机转子铁芯最大偏心量0.15mm;发电机定、转子铁芯之间的间隙设计值1mm;机组运行时其不对中度与发电机转轴最大挠度之和为0.2mm;叠片材料为耐热不锈钢板0Cr18Ni10Ti,许用应力[σp]=78MPa;螺钉的许用应力[σ]=150MPa。机组快速启动时间为10s。验证此新型叠片联轴器传扭时与叠片刚度相关的关键参数的设计。

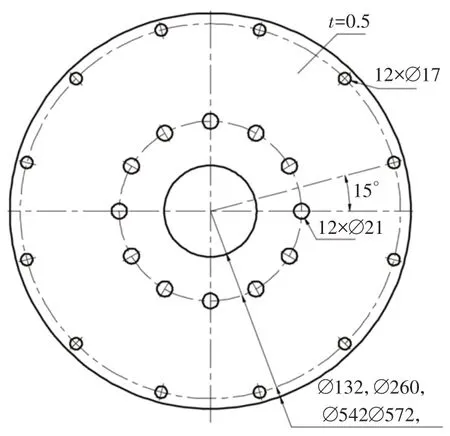

根据与发电机相当功率的柴油机接口结构而设计的联轴器叠片结构及尺寸,如图6所示。

图6 叠片设计结构简图Fig.6 Sketch of Dish

根据式(2)求得叠片联轴器螺钉头端面受到的摩擦力Fx为:

根据式(3)求联轴器螺钉的预紧力Fy为:

根据式(4)校核联轴器螺钉的小径d1为:

所以叠片内圈(分度圆直径260mm)处用12个外径M20、机械性能等级8.8级的螺钉可行。

根据式(6)、式(7)可求得发电机转子铁芯受到的重力F1及离心力F2、单边磁拉力F3为:

又根据式(5),叠片内孔所受压力F为:

(力臂系数k=0.9)

根据式(14)及图6叠片的尺寸,可求得叠片组的厚度为:

根据工程实践,塑性材料安全系数取(1.5~2),因此取B=6mm。

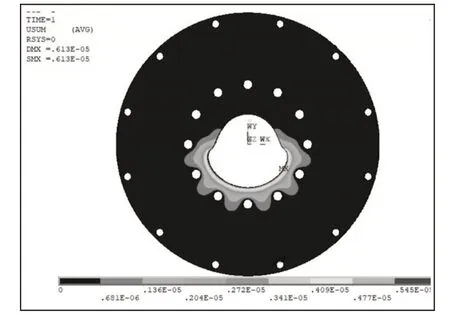

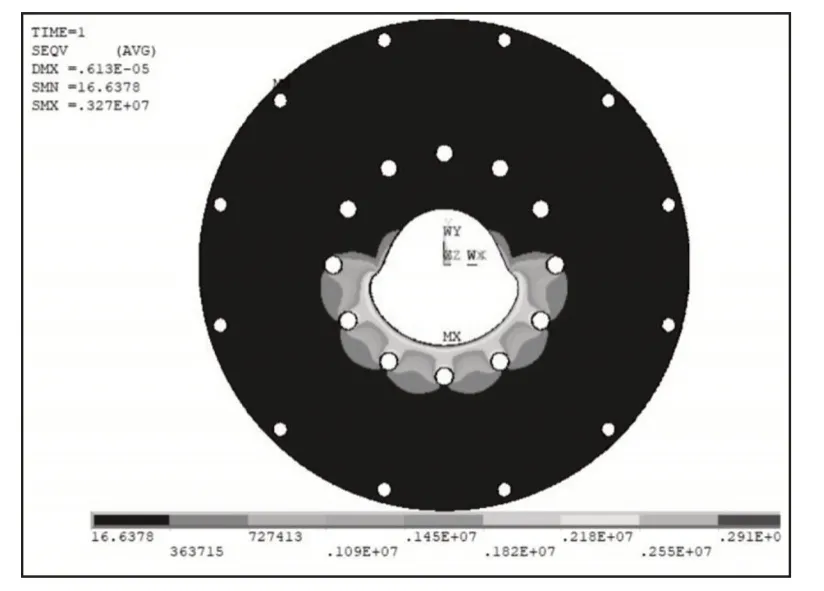

对以上计算结果进行有限元仿真分析验证。对如图6所示的叠片组,单元类型选Solid186,叠片组厚度6mm,得到其单元节点自由度云图、应力云图,如图7、图8所示。

图7 叠片单元节点自由度云图Fig.7 Diagram of Freedom About Dish Element Node

图8 叠片单元节点应力云图Fig.8 Diagram of Stress About Dish Element Node

由此可以发现,叠片单元具有最大自由度和承受最大等效应力的节点都在叠片内孔下部附近。最大等效应力值32.7N/mm2,小于叠片材料许用应力78MPa一倍多。叠片最大变形点的等效应变值EPTOEQV=0.164mm,小于柴油发电机定子与转子之间的单边间隙1mm 的1/4。符合工程设计要求。查询叠片单元能量范数的百分比误差为0.82%,远小于10%,说明网格划分的精度合格。

6 结言

采用动力学、电磁学及接触力学等经典力学理论,研究设计、分析了柴油发电机组用的一类加工、拆卸工艺性都良好的大间隙叠片联轴器在传扭过程中的力学模型。

(1)推导出了大间隙叠片联轴器螺钉直径的设计计算式(4)。(2)推导出了大间隙叠片联轴器叠片厚度的设计计算式(14)。(3)结合工程设计实例及有限元仿真验证,证明了在柴油发电机组领域的这类大间隙新型叠片联轴器依靠叠片之间的摩擦力传递扭矩是可行的。