轴排凝汽器喉部设计

刘智慧,黄彦博

(德阳东汽电站机械制造有限公司,四川德阳 618000)

1 概述

凝汽器是凝汽式汽轮机装置中不可或缺的一部分,整个装置的热经济性和运行可靠性与其工作性能直接相关。常规凝汽器与汽轮机排缸是上下竖直布置,导致整个电站设备很高,修建成本相对较高。汽轮机排汽与凝汽器进汽口位于同一水平面的,即轴向排汽凝汽器,凝汽器通过排汽接管与同一层面高度的排汽缸端面相连。这样的水平布置使整体电站设备高度降低,大大节省基建成本,降低整个项目厂房等的工程造价。

凝汽器的喉部是连接汽轮机排汽与凝汽器壳体的桥梁,也可称其为上部壳体或接颈。其作为整个电站循环系统中的一个重要连接通道,不仅要注意其结构组成,也要注意其性能的保证。

2 核心内容

某联合循环电站汽轮机采用轴向排汽方案。配套的凝汽器采用轴向排汽凝汽器。在该凝汽器喉部的结构设计中主要包括:①喉部与排汽接管、壳体联结方式;②旁路装置设置;③喉部结构设计;④强度分析。

2.1 喉部与排汽接管、壳体联结方式

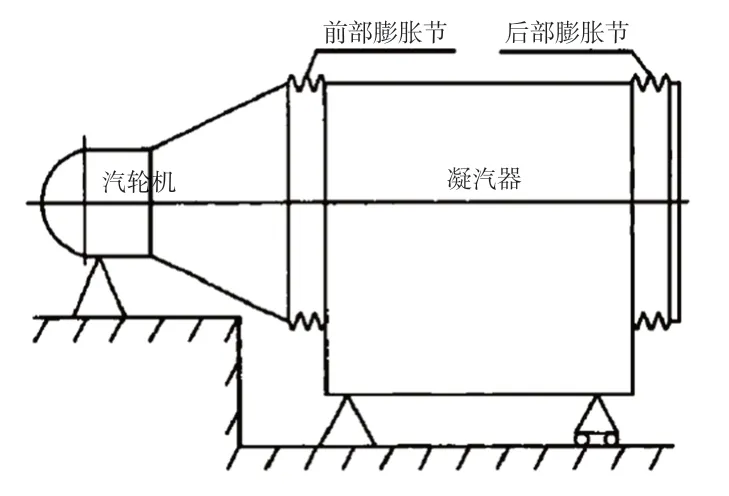

凝汽器的喉部作为排汽进入凝汽器的通道,它们之间的连接方式也是其结构设计的重点之一。跟汽轮机下排汽布置式凝汽器一样,轴向排汽机组的连接方式也有两种,即刚性连接(图1)与弹性连接(图2)。

图1 刚性连接方式

图2 弹性连接方式

在轴排凝汽器中,一般刚性连接时,由于温度及高度差势必会在凝汽器竖直方向上产生收缩差,此时汽轮机低压缸要用浮动形式来解决收缩差问题;一般弹性连接时,采用双膨胀节结构。

轴向排汽凝汽器接收上级排汽缸由轴向而来的蒸汽,这使得凝汽器在水平方向受到由轴向排汽带来的很大的力,并在力的作用下产生胀差位移。为了使凝汽器吸收由热胀差带来的位移,在凝汽器的前部与汽轮机连接处,在凝汽器的后部各设置一个胀差补偿器,通过前后两个补偿器来共同吸收轴向(水平方向)蒸汽带来的胀差位移,通常将前后补偿器通过刚性连接组成真空力平衡装置。该项目凝汽器整体布置采用弹性连接,则该凝汽器喉部进汽侧与真空力平衡装置刚性连接,出汽侧与壳体也是刚性连接。

机组运行时,汽轮机排汽进入凝汽器的轴线与汽轮机在同一轴线,汽轮机死点在汽轮机排汽口缸上。凝汽器进汽过渡段(喉部)与汽轮机排汽过渡段的连接是刚性的。

2.2 旁路设备布置

联合循环电站需要汽轮机具备快速启动和调峰的能力,这就需要设置旁路系统,凝汽器也会常有在旁路的工作状态。为了节省电站设备占有空间,大型电站会在冷凝器喉部内布置多套减温减压装置及一些常见的旁路设备。

凝汽器的喉部内流场对整个凝汽器的工作特性具有重要影响。喉部不仅仅是排汽的蒸汽通道,还有一个重要的作用是对进入凝汽器汽流进行扩压。实际工作中对凝汽器喉部工作性能的好坏通常用喉部汽流流动汽阻和流畅均匀性来判断。凝汽器喉部过大的汽阻会使流场走向发生变化,喉部出口处流场如果紊乱不均,那么进入凝汽器壳体的热负荷就会分配不均,使得凝汽器热效率降低。由此可见,凝汽器喉部内流场是否均匀对于喉部的结构特性起到决定性作用,流场内的气流不断冲刷凝汽器喉部及凝汽器内部冷却管,提高了结构的不稳定性。旁路设备的布置对喉部内的流场均匀性有重要影响。

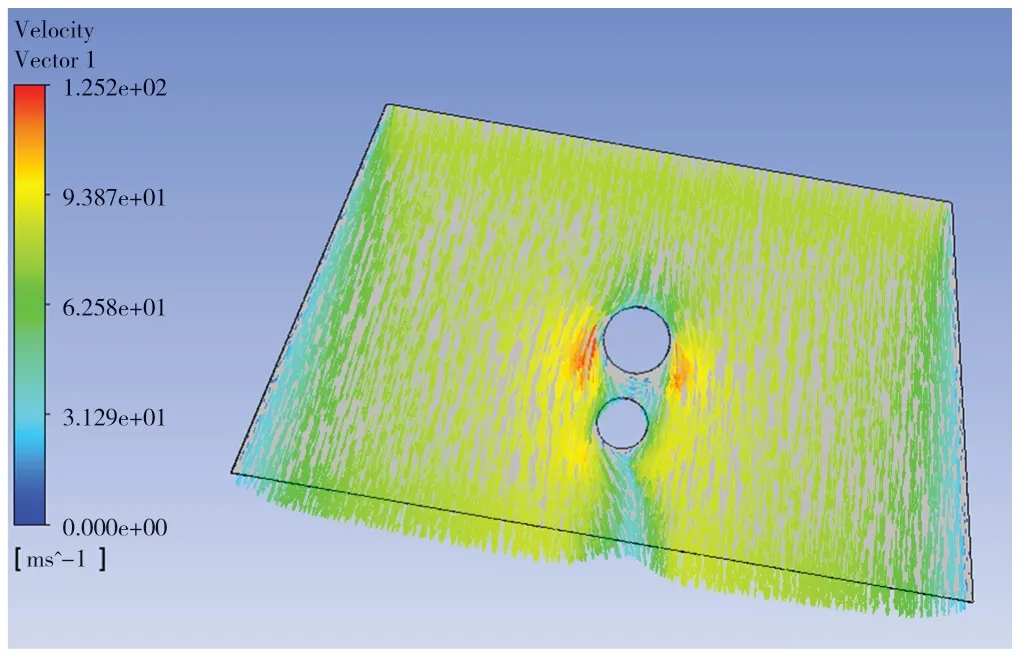

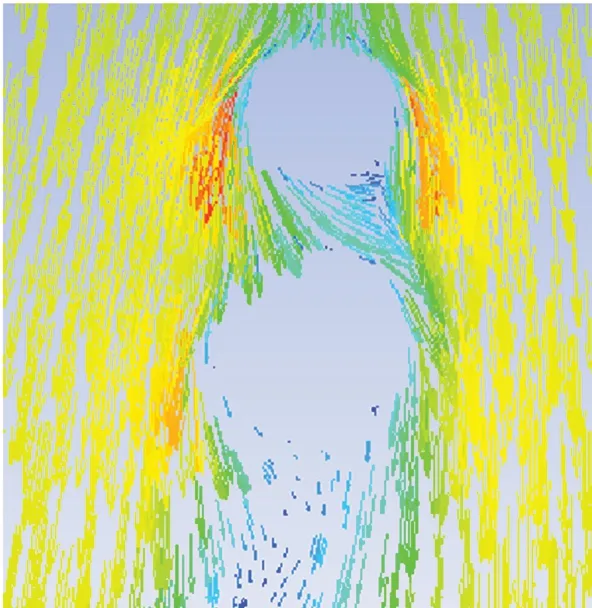

该轴向排汽凝汽器喉部设有2个减温减压器,在喉部排汽进口处设有一水幕保护装置,防止蒸汽倒灌,影响汽轮机性能。由于水幕保护装置管径较小,对流场影响不是很大。简化模型,仅研究2个减温减压器外形及在喉部内位置对喉部内流场的影响。图3为减温减压器上大下小排列流场,图4为局部放大图。图5为减温减压器上小下大排列流场,图6为局部放大图。

图3 减温减压器上大下小排列流场

图4 上大下小排列流场放大图

图5 减温减压器上小下大排列流场

图6 上小下大排列流场局部放大图

从图3和图5中可看出,减温减压器对喉部内的流场影响较小,无明显汽流死区。两种减温减压器排列方式的汽流速度最大处均出现在第一个减温减压器侧。在减温减压器上大下小排列时,在第一个减温减压器与第二个减温减压器中间明显出现涡流区。综合比较,取减温减压器上小下大排列。

2.3 喉部结构设计

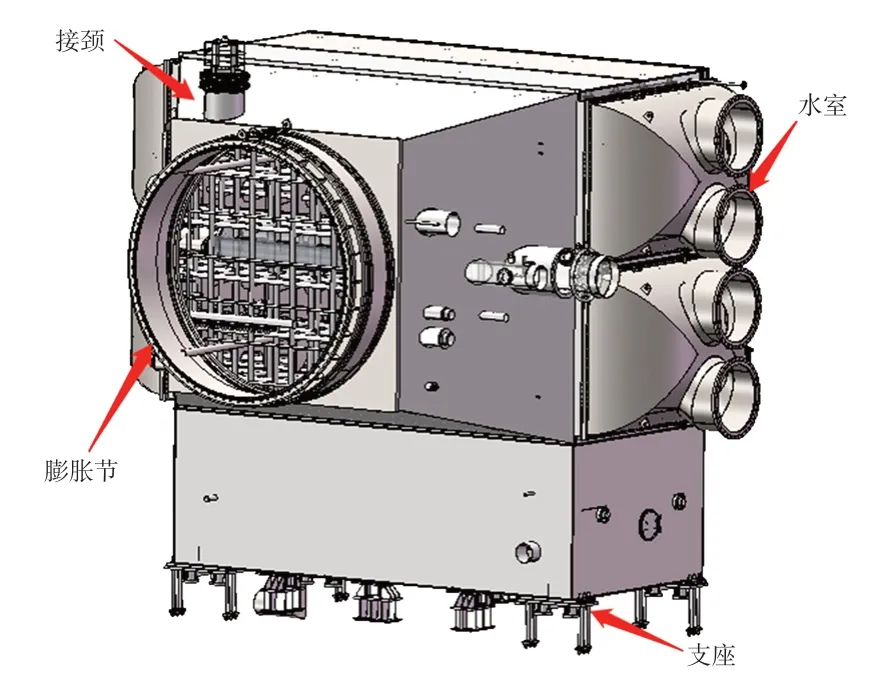

由2.1可知,该项目喉部进汽侧与真空力平衡装置刚性连接,出汽侧与壳体也是刚性连接。凝汽器水平方向的热位移由膨胀节(即凝汽器前端与后端的膨胀节)所吸收,汽轮机与凝汽器之间的真空力通过真空力平衡装置所吸收。此时凝汽器喉部(即排汽过渡段)整体外部仅受大气压力及自身的重力。因此在喉部机构设计时,着重考虑喉部四周侧板对大气压力的承受及自身强度的保证。图7为凝汽器外形图。

图7 凝汽器外形图

通常喉部加强结构有2种,一种是桁架,另一种是井架。桁架结构中,用支撑及型钢将喉部侧板与凝汽器壳体中的中间管板相连,将作用在侧板的大气压力通过连接件一层层分散,受力良好,支撑及连接件以三角形模块样式集中分布在喉部内两侧,内部空间充足,对于旁路装置的布置十分有利,在小型机组中广泛应用。在一些大型机组中,由于排汽量较大,相应喉部结构尺寸变大,其内部支撑件也变大,此时细长构件容易丧失保持稳定的能力。这时则采用另一种结构方式,井架结构前后左右互相连接,类似于一个“井”字。用杆件直接将喉部侧板及端板相连,使喉部与内部支撑杆件变为一个整体,各个方向互相连接,平衡抵消大气压力。结构简单,刚性好。

该项目喉部采用井架结构,旁路设备从井字空隙中穿过,四个方向支撑杆相互连接。由于该设备凝汽器有真空力平衡装置,则该凝汽器喉部排汽入口处顶板未增加一定数量的支撑杆。喉部靠近壳侧第一排支撑杆采用H 型钢,一端与喉部内各支撑杆及侧板相连,增加喉部稳定性及刚度,另一端与壳体中间管板相连,减轻由喉部自重对喉部与壳体连接处产生的拉力。喉部结构如图8所示。

图8 喉部结构(俯视图)

2.4 结构强度

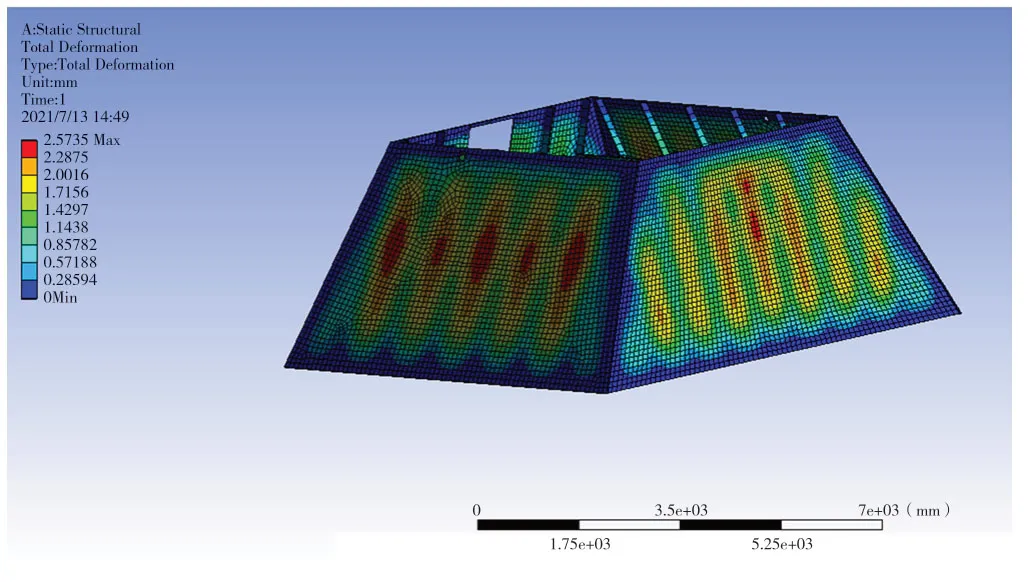

在确定旁路装置位置后,喉部结构设计避开旁路装置,并保证旁路装置及结构稳定后。利用ANSYS软件,对喉部结构进行变形分析。模拟运行实际工况,得到如图9和图10结论。从图示数据分析,计算应力强度、结构均满足要求。

图9 喉部变形量

图10 喉部应力强度

3 结束语

通过对轴排凝汽器喉部受力情况分析,遵从喉部基本设计原则,结合项目实际情况,掌握了喉部设计要点及关键技术。最后通过建立模型,对喉部结构强度运用ANSYS 软件分析,并结合GB150分析设计标准进行验证,保证了喉部结构强度及机组的安全性。同时也对同类型结构设计指引了一个方向。