可逆冷轧机工艺润滑系统的使用与维护

亓 萌

(山东泰山钢铁集团有限公司,山东271100)

1 工艺润滑系统介绍

1700 mm单机可逆冷轧机主要以生产普碳钢为主,设计最大轧制速度为1200 m/min,轧制压力为25 MN,最大卷取张力250 kN,机组工艺润滑系统采用乳化液润滑,即轧制油和软水(脱盐水)按照一定比例配置而成的混合介质,水是润滑油的载体,俗称为“水包油”。

1.1 工艺润滑的作用

工艺润滑系统向轧机提供轧制要求的一定温度、压力、流量、清洁的润滑冷却液,使轧辊得以充分冷却,使轧辊和轧件得到充分润滑,以获得良好的表面质量。其作用主要为:

(1)润滑性:轧制过程中带钢在轧辊咬入区时,轧件与轧辊产生摩擦是必然的,轧制油即在轧辊和带钢的表面形成一个保护膜,限制金属与金属之间接触的方法来减小摩擦系数。摩擦系数的降低有效减少了轧辊淬硬层的磨损,延长了轧辊的使用寿命;同时摩擦系数的降低,使电机所付出的能耗相应降低,为提高轧制速度、增大压下量创造了条件。

(2)冷却性:轧制过程带钢与轧辊间的变形区会产生温度较高的变形热,会导致带钢表面产生热划伤、带钢粘辊等危害。乳化液润滑作为油水混合介质,水会带走变形区的大部分热量,起到快速冷却工作辊和带钢的作用。

(3)清洁性:大流量的乳化液喷到辊缝处会冲洗掉带钢及轧辊上的异物,如铁粉、碳黑及其他杂质,使轧后的板面清洁,保证了后序的退火板板面质量。

(4)防锈性:乳化液喷到辊缝区后,挤压分离后在带钢表面形成一层油膜,此油膜可保证冷硬卷表面不生锈状态下存放一定的周期,依据不同乳化液的性能参数决定存放时间的长短。

(5)抗油性:使轧机泄漏的液压油不溶于乳化液中,避免破坏乳化液。轧机生产工况相对恶劣,轧机周围遍布的液压油管道会出现损坏、泄漏等故障,造成液压油混入工艺润滑系统,抗油性使泄漏的液压油漂浮在乳化液上面。

1.2 工艺润滑系统的组成

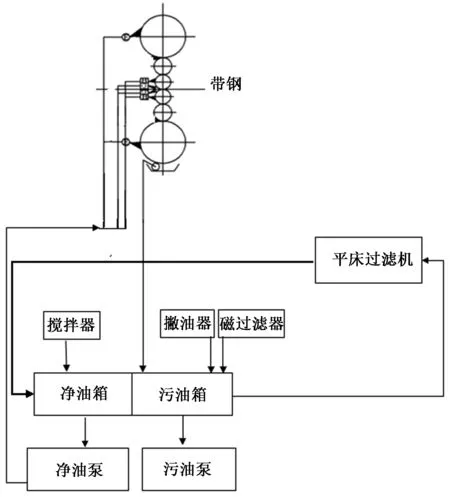

1700 mm冷轧机工艺润滑系统主要组成为:净油箱、污油箱、净油泵、污油泵、平床过滤机、机架内的喷射系统、污油箱上面放置有撇油器和磁过滤器,净油箱上放置有搅拌器,工艺润滑简图见图1。

1.3 工艺润滑系统流程

如图1所示,污油箱的乳化液经污油泵打入至平床过滤机进行过滤,之后流入净油箱,净油箱的乳化液经净油泵打入机架,机架由带喷咀的喷射梁组成,喷洒后的乳化液经轧机下部的收集槽流入污油箱。污油箱内的乳化液由于冲洗带钢、轧辊产生的杂质较多,因液压管路泄漏产生杂油,造成乳化液污染,因此上面配置了撇油器和磁过滤器进行杂油的撇除和铁粉的吸附,以此达到清洁乳化液的目的。净液箱上的搅拌器是为了使乳化液乳化均匀,防止乳化液因静态产生变质。

图1 工艺润滑简图Figure 1 Diagram of process lubrication

1.4 工艺润滑系统的使用及控制指标

轧制过程中工艺润滑系统必须保证恒定的喷洒压力、流量和温度,以维护轧制过程的稳定,一般压力控制在0.6 MPa以上,温度控制在50~55℃。同时要求机架内的喷咀喷射角度统一,现阶段的轧机设计中喷射梁的喷咀角度多为固定式,角度在30°~45°之间,无法调节。喷射梁的设计多为分段冷却,即可随意调整同一辊系不同位置的乳化液流量,达到调整辊形的目的。

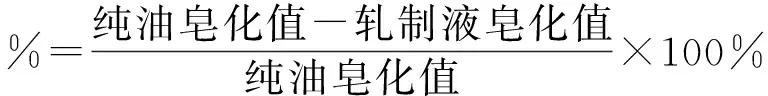

乳化液的控制指标主要有:浓度、pH值、电导率、皂化值、铁粉含量、灰分含量、氯离子含量。通常状态下浓度、pH值、电导率、铁粉含量为每班次的必检项目,这些项目直接反应当前乳化液的润滑性和清洁性,其余检测项目每周一次,需重点关注皂化值指标,因为轧制油的润滑性能直接来自于这种可皂化的材料,轧制液中不能产生皂化值的油称之为杂油,杂油的百分比允许我们确定表示轧制液系统中活性油的含量,公式为:

2 工艺润滑系统产生的质量问题

经过长时间的生产运行,工艺润滑系统暴露出自身的问题较多,对板面和板型质量产生影响,现主要问题为:

(1)系统清洁、过滤效果较差造成板面清洁度差。

工艺润滑系统自身设置了管式撇油器,即利用循环转动的圆管带走乳化液中的杂油,经过一段时间的使用效果不明显,乳化液中的杂油清理速度较慢,受限于软管的面积较小,每次带走的杂油量较少。乳化液中残留较多的杂油会使浓度指标不稳定,会出现乳化液浓度指标很高,润滑较差,轧制压力偏高,其次乳化液的杂油较多会使轧制后的带钢产生黑斑缺陷,影响板面光洁度。

系统自身配置的磁过滤器装置目的是吸附乳化液的铁粉,实际应用中因刮板的松动、磁铁的吸附力下降及人工维护的不及时导致了磁过滤器吸附效果变差,乳化液中的铁粉含量升高,乳化液的清洁度变差,近阶段的轧制过程中板面经常出现条状的麻点状缺陷,造成板面质量下降。

(2)润滑不足,轧制压力偏高、板面产生热划伤缺陷。

轧制中出现润滑不足的状况一方面因为乳化液系统中的杂油较多,检测出的浓度指标不真实,另一方面加入的轧制油没有充分的搅拌均匀,导致浓度偏低,润滑不足。轧制力升高、板面发灰、板面产生的短状划伤缺陷是对乳化液润滑系统润滑性能最直接的反馈,因此必须认真清理乳化液杂质,并且严格控制乳化均匀性。

(3)分段冷却造成轧辊辊形控制不良,影响带钢板型质量。

分段冷却的目的是可任意调整每段的乳化液流量,改善局部轧辊凸度,以达到调整板型的目的。1700 mm轧机工作辊分为5段冷却,生产中采用的方式为5段统一的开口进行喷洒,但在轧制时,发现板型不易控制,肋浪缺陷较多,需要通过对喷射梁的喷咀进行清理、改善局部段的乳化液流量,以达到控制板型的目的。

(4)搅拌器搅拌效果较差。

工艺润滑箱上部的搅拌器目的是使乳化液混合均匀,充分乳化,停机时持续搅拌使其运动,防止油水分离,造成乳化液损坏。系统自带的搅拌器由于轴距较长,叶轮较短造成搅拌能力较弱,且在箱体内存在搅拌盲区,无法有效地进行乳化液搅拌。工作中,由于轴承浸入到乳化液内,经常损坏且不方便修复,造成使用中断。

(5)喷射梁喷咀维护不到位,润滑冷却效果变差。

1700 mm轧机的乳化液喷咀采用人工调整的方式,现控制的角度在30°~45°之间,在使用过程中,喷咀产生松动,角度发生变化,使均匀的喷洒线路发生改变,同时乳化液中未过滤出的异物会对喷咀造成堵塞,造成轧辊某处的润滑、冷却效果变差,轧辊局部受热过大产生膨胀,辊面容易发黑,疲劳加快产生软点缺陷,使轧辊无法达到预定的过钢量。

3 控制对策

针对以上问题,对工艺润滑系统进行了分析改造,确定以下解决对策:

(1)针对系统清洁、过滤效果较差的现状,首先在油箱内增设了自制撇油器,即利用悬浮式原理设置浮动撇油器,通过调整悬浮器漏斗的高度将收集槽置于杂油区液面下,将浮于乳化液上部的杂油进行撇除。对撇油器进行调整,由每班次开启时间2 h改为由操作工根据杂油量自定义时间,加油后2 h不开启撇油器。严格控制杂油量,要求箱内的杂油允许覆盖液面的2/3,保证乳化液的清洁性。定期进行人工清理磁过滤器装置,防止因刮板未刮下吸附的铁粉造成系统工作能力下降,对吸附力较小的磁棒进行更换,做好磁棒刮板、链条等设备的维护工作。每班次对系统液压管路进行检查、维护,及时处理漏油点,杜绝跑、冒、滴、漏,保证乳化液的清洁度。

(2)针对润滑不足的状况,在乳化液内的杂油得到有效控制后,增设了乳化液配液箱,将乳化液按照一定的浓度在配液箱内配置完成,之后根据需要打入乳化液系统,防止了因轧制油乳化不好而造成浓度波动及润滑不良等状况。

(3)针对分段冷却不理想的状况,通过试验分析将分段的乳化液喷射梁改为整条式喷射梁,不控制任意一段的乳化液流量,将控制阀门开至最大,使每个喷咀的流量得到提高,提高喷射效果。这种方式解决了分段冷却的弊端,即在同一区段因乳化液内的杂质对喷咀造成堵塞后,造成该区段的润滑、冷却效果变差,轧制过程中产生辊形变化。同时对乳化液喷射系统的管道及管接头进行检查,杜绝泄漏造成乳化液压力下降及流量不足的状况。

(4)在更换喷射梁的工作中,对乳化液的喷咀角度进行调整,控制乳化液喷咀角度40°~45°,同时将喷咀间距缩小调整,提高工作辊区润滑冷却效果。规定在更换4辊时必须对喷咀进行角度调整和清理,使乳化液喷咀角度统一,清理完成后进行试喷洒,保证使用效果。

(5)针对搅拌器搅拌能力弱的现象,在工艺润滑箱内加入了压缩空气搅拌装置,此类搅拌面积较大,无盲区,搅拌能力较强,间接降低了机械搅拌的损耗。在使用压缩空气搅拌的过程中需要对压缩空气的干燥度进行控制,防止压缩空气中的水分对乳化液造成污染,使乳化液的指标出现波动。

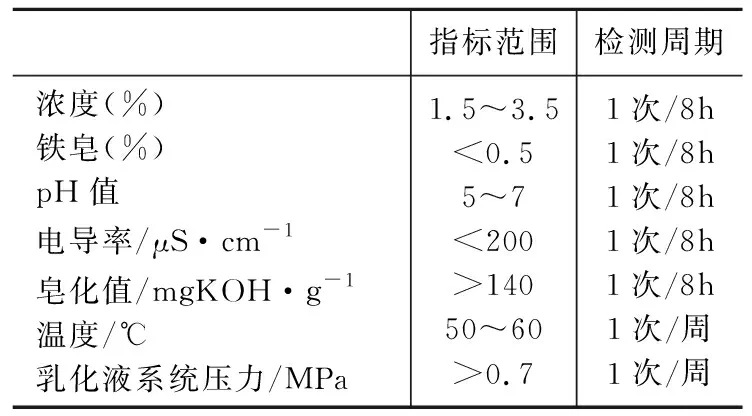

(6)根据乳化液指标检测数据和系统参数及时进行乳化液系统调整,使各项指标符合轧制要求。乳化液控制指标见表1。控制乳化液温度是为了防止在温度较低时出现润滑不良、轧后板面脏污、水分蒸发不良、板面生锈及细菌生长的状况,细菌滋生期一般在20~40℃,温度较高时会产生过润滑现象,轧机打滑。

表1 为乳化液控制指标Table 1 Control index of emulsion

(7)为提高清洁效果将平床过滤机的过滤纸精度由60 μm调整至40 μm,每次走纸时间由4 h改为2 h,保证过滤效果。

4 实施效果

通过实施以上措施,轧机液压系统得到完善,基本杜绝了系统泄漏油现象,乳化液的清洁度得到提高。配液箱及喷射梁的改进进一步增强了乳化液的润滑、冷却性能。通过加强工艺润滑系统维护的各项指标控制在规定的范围内,工艺润滑系统工作正常,产品板面质量得到提高,板型缺陷得到控制。

5 结语

在轧制过程中,工艺润滑系统产生至关重要的作用,不可忽视系统构成中的任何一部分,加强使用、维护才能更好地保证设备的正常运行,同时运用同行业的先进经验进行系统技术改造及工艺优化,使工艺润滑系统更好地服务于轧制生产。