大型汽轮机组管式冷油器设计安装优化

马洪林

(东方汽轮机有限公司,四川 德阳 618000)

在润滑油的冷却系统中,采用冷油器带走因转子及轴承摩擦而产生的热量,从而保证轴承入口油温达到规定值,确保机组的安全运行。参考电站1 000 MW机组主机润滑油管式冷油器采用某汽轮机厂制造的U型管式冷油器,在冷油器运行过程中,出现渗漏故障。在实际的检修过程中发现了导致故障频发的原因,进而提出相应的技术优化方案,这对冷油器的设计及运行维护有一定的借鉴意义。

1 冷油器工作原理

图1 冷油器工作原理简图

机组正常运行时,冷油器两台工作,一台备用。当冷油器的循环水温超过设计值,或冷油器管系结垢比较严重,导致冷油器的出口油温超过允许值时,可通过阀门操作,使另一台冷油器投入运行,以满足系统要求。当工作冷油器在运行中出现漏水、漏油时,也可通过阀门操作,使备用冷油器投入运行。检修冷油器时,通过壳体放油口将油放尽,然后进行维护检修。机组正常运行时,备用冷油器应随时处于备用状态。循环水(海水)由进水室进入管系(钛管)经U型管反向,再经管系返回出水室,由出水口流出冷油器;润滑油进入冷油器壳体下部,在壳体内呈“蛇”形流动,与管系内循环水进行热交换,使润滑油得以冷却,最后从壳体上部流出冷油器。图1所示为冷油器工作原理图。

2 参考电站冷油器问题

参考电站投运一段时间来发现1#机A冷油器渗漏,然后将B冷油器切换到工作状态,并把A冷油器水室打开进行了检漏、堵孔处理。1#机停机检修时,将1#机A冷油器管系抽出检查。经汽机厂家设计、制造人员与电厂技术、维护人员和电厂领导多次现场检查和分析讨论,认为主要存在以下2个问题:①管系装反,正确的安装应是管系最末一级折流板弧边对着进油口;②由于管系装反,进油直接冲击2个流程长度的冷却管,使其尾部摆动较大并导致摩擦损坏。针对上述问题,研究决定:首先将管系旋转180°,装回正确位置,同时隔离、加固U型管摆动较大的部位。本方案有针对性地对U型管的摆动进行了有效的控制,从而消除了因管相互摩擦而导致损坏的现象。

采取以上措施后,经过现场运行反馈,问题得以解决。

3 冷油器设计优化

3.1 T工程冷油器设计背景

T工程为600 MW等级汽轮发电机组,机组设计阶段,业主坚持采用管式冷油器,而管式冷油器的设计、生产周期均特别长,项目工期紧,任务急,且600 MW系列无相似参数管式冷油器,无法借用相似设计。在工程开展阶段,厂家与设计院、业主在设计联络会和电话配合协调中多次说明上述情况。为满足工程进度,最终三方达成一致,采用“以大代小”方式,以某1 000 MW工程为参考电站(此工程为海水冷却、钛管管式冷油器)进行相似设计,因此该工程管式冷油器面积余量高达40%,同时从设计、工艺、生产、工装、装配等方面节约了时间,大大缩短了整个冷油器的生产周期,满足电厂进度要求。

3.2 冷油器优化原因

因参考电站管系装反,造成进油直接冲击2个流程长度的冷却管,使其尾部摆动较大并导致钛管摩擦损坏。为防止在T工程中发生类似事件,对相似管式冷油器进行了排查和优化。根据项目管理进度,参考电站发生事故时,T工程4台冷油器已全部发至现场,从综合管理角度考虑,最终决定现场优化。

3.3 冷油器优化措施

根据参考电站事故原因,采取以下优化措施。

3.3.1 确认管系位置

确认管系是否装反,正确的安装应是管系最末一级折流板弧边对着进油口。若管系装反,将造成进油直接冲击2个流程长度的冷却管,使其尾部摆动较大并导致摩擦损坏。

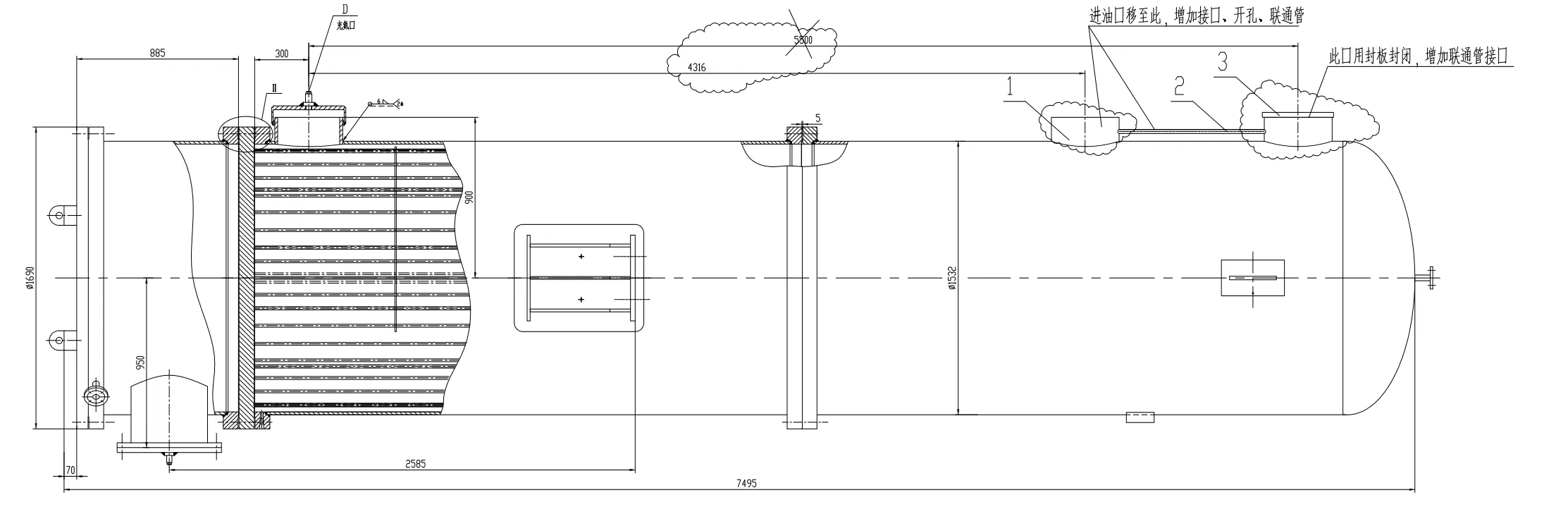

图2 优化前冷油器外形图

3.3.2 为防止尾部摆动,更改冷油器进油口

冷油器进油口尾部向水室方向平移1 184 mm,如图3所示。原冷油器进油口用δ20 mm厚封板封闭,在新的进油口增加一根DN20 mm联通管至冷油器尾部,防止尾部出现死区,避免尾部产生摆动。

3.3.3 防止因管摩擦而损坏

保证管系装回正确位置后,隔离、加固U型管摆动较大部位,有针对性地对U型管的摆动进行有效控制,从而解决因管相互摩擦而导致损坏的问题。

3.4 优化前后冷油器变化对比

图2和图3分别为优化前和优化后的冷油器外形图。

4 结论

采取以上措施后,冷油器面积仍有20%余量,不影响换热效果,同时避免了冷却管由于油流冲击而导致的相互磨损。

图3 优化后冷油器外形图

参考文献:

[1]〔日〕尾花英朗.热交换器设计手册[M].北京:烃加工出版社,1987.

[2]原机械部兰州石油机械研究所.GB 151—1999管壳式换热器[S].北京:中国标准出版社,1999.