K418/42CrMo异金属连续驱动摩擦焊焊接接头组织与性能研究

马东良 马东辉 刘佳佳 高 远

(1.中建安装工程有限公司,山东250014;2.中国建筑五局山东公司,山东250101; 3.山东建泽混凝土有限公司,山东250101;4.恒大集团山东公司,山东250100)

涡轮增压器生产成本较低,能够使发动机的功率提高20%~35%[1],在汽车行业应用越来越广泛,部分汽车已使用双涡轮增压技术。涡轮增压器转子轴一般由K418涡轮与42CrMo轴异金属焊接而成,K418是γ′(Ni3(Al,Ti))沉淀硬化镍基高温合金[2],42CrMo碳当量达到0.83%,两者焊接性均较差。目前K418和42CrMo异金属焊接有摩擦焊、激光焊、电子束焊等,焊接接头抗拉强度通常只能达到600~700 MPa左右。本文对连续驱动摩擦焊进行优化,对焊接接头进行分析,以期获得更优焊接工艺。

1 试验材料与试验方法

本次试验材料采用铸造K418高温合金涡轮和调质态42CrMo轴,使用光谱仪测定化学成分,结果分别见表1和表2。摩擦焊采用C-20A-2型摩擦焊机,焊前将K418和42CrMo待焊面磨平,并用丙酮进行彻底清洗,焊接面对接不留间隙,以保证同心度;对连续驱动摩擦焊强规范工艺参数进行优化,焊后去应力退火;对焊接接头进行检测和分析。

表1 K418化学成分(质量分数,%)Table 1 Chemical compositions of K418 (mass fraction, %)

表2 42CrMo化学成分(质量分数,%)Table 2 Chemical compositions of 42CrMo (mass fraction, %)

2 试验结果与分析

2.1 焊接接头形貌

宏观下观察焊接接头,可以看出焊接接头沿焊面向外有一圈均匀的飞边,K418与42CrMo对中良好。因为焊接过程中顶锻压力较大,焊缝处温度较高,而K418高温合金耐热性远高于42CrMo,因此42CrMo软化并最终形成变形飞边。

(a)低倍树枝晶形貌(b)树枝晶主体(c)撕裂痕迹(d)枝晶间隙

图1 拉伸断口扫描电镜照片

Figure 1 SEM pictures of tensile fracture

2.2 焊接接头力学性能

对焊接接头进行拉伸试验,结果表明:采用优化后的强规范工艺拉伸断裂区在K418侧,抗拉强度高于750 MPa;而其他焊接方式断裂区大多在焊接面上,且抗拉强度一般在600~700 MPa左右。

2.3 拉伸断口形貌

图1为K418拉伸断口扫描电镜照片,图1(a)和1(b)可以看到粗大树枝晶;图1(c)可以看到断裂面上有撕裂痕迹,为典型的沿晶脆性断裂;图1(d)可以看出树枝晶边缘存在空隙,此处有可能是裂纹等缺陷的萌生地。

2.4 金相组织

2.4.1 焊接接头金相组织

图2是焊接接头处的显微组织照片,其中左侧白亮区域为K418,右侧深色区域为42CrMo。由图可以看出,焊接面为不规则的锯齿形,两种金属互相嵌入,冶金结合面积大。

在K418侧近焊缝区域碳化物较K418基体略粗大,且相对较多,甚至存在共晶碳化物。这是因为K418和42CrMo在成分、组织、高温性能上差异很大,42CrMo含碳量明显高于K418,而K418中含碳量很低,确含有Mo、Cr、Nb、Ti等强碳化物形成元素。焊接过程中瞬时产生了大量热量,提供给碳元素足够的扩散能,加之顶锻压力的作用,促使碳在摩擦焊过程中由42CrMo侧向K418侧扩散[3]。由于焊接热输入有限,碳元素扩散距离与数量受到限制,最终形成碳化物并析出。

2.4.2 K418侧金相组织

K418属沉淀强化型高温合金[4],含有Cr、Mo、Al、Ti等多种元素,合金偏析非常严重[5],组织极不均匀。图3为K418侧显微金相组织照片,图3(a)为粗大的树枝晶;图3(b)为葵花状(γ+γ′)共晶组织;图3(c)为鱼骨状共晶碳化物;图3(d)为弥散分布在γ基体上的γ′相。

(a)树枝晶组织(b)(γ+γ')共晶组织(c)鱼骨状碳化物(d)γ'相

图3 K418侧显微组织Figure 3 Microstructure of K418 location

图4 42CrMo侧组织

Figure 4 Microstructure of 42CrMo location

2.4.3 42CrMo侧金相组织

近焊缝42CrMo焊接后根据组织特征的不同,可划分为熔合区、部分相变区和母材区。

(1)熔合区

熔合区温度较高,42CrMo发生奥氏体化,晶粒迅速长大。经顶锻后粗大组织被挤碎,经焊后热处理后转变为回火索氏体,如图4(a)所示。

(2)部分相变区

该区域在焊接时温度在Ac1与Ac3之间,部分回火索氏体发生奥氏体转变,同时由于此处并未受到顶锻作用的直接影响,冷却后组织较粗大。碳的迁移导致该区域脱碳产生铁素体,最终转变为回火索氏体+少量铁素体,如图4(b)所示。宏观下可以看到该区域处有一条浅色带。

(3)母材区

42CrMo熔合区外约2.5~3.5 mm区域是母材区,该区域组织没有转变。如图4(c)所示。

2.5 显微硬度

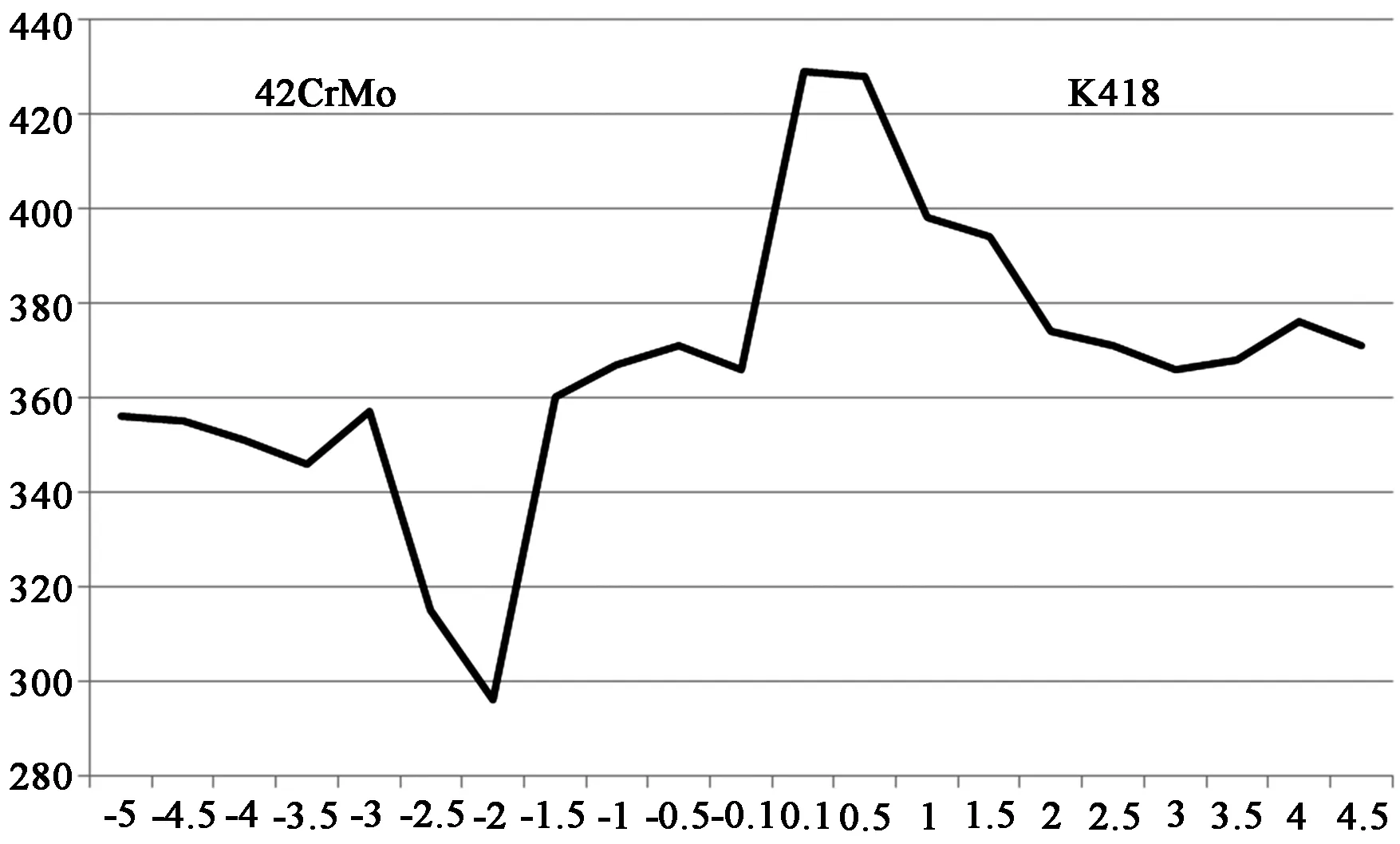

图5 焊接接头显微硬度分布Figure 5 Microhardness distribution along welding joint

图5为焊接接头附近显微硬度分布图,可以

看出:在焊接面K418侧1 mm范围内硬度高于母材,最高达到429HV,1.5 mm附近恢复至母材硬度,约为365~395HV;42CrMo侧距焊接面约1.5~3 mm处有一个明显的软化区,最低达到295HV,从3 mm处开始恢复至42CrMo硬度,约为350HV左右。

这是因为焊接过程中碳由42CrMo侧向K418侧迁移[3]。由于焊接热输入有限,碳元素扩散数量与距离受到限制,最终在冷却时形成碳化物,形成硬化区;由于42CrMo侧产生了少量铁素体,形成软化区。

3 结论

(1)采用优化后的强规范参数进行K418/42CrMo连续驱动摩擦焊,效果较优。

(2)拉伸试样断裂于K418母材上,为典型的沿晶脆性断裂,不同取向的树枝晶之间为裂纹的发源地。

(3)焊接接头K418侧主要组织为γ+γ′+MC,焊接过程中组织基本无变化;42CrMo侧组织主要为回火索氏体;焊缝区域发生碳元素从42CrMo侧向K418侧转移扩散现象,导致42CrMo侧出现铁素体组织,K418侧出现粗大碳化物。

(4)焊接面靠近K418侧1 mm范围内均有一个硬化区,靠近42CrMo侧约1.5~3 mm有一个软化区,这与金相组织检测结果一致。