超大型轧环机轧制筒体工艺

任秀凤 牛余刚 贾 辉 李宝卿

(1. 山东伊莱特重工股份有限公司,山东250217;2. 西马克集团有限责任公司,北京100102)

2016年5月,山东伊莱特重工股份有限公司从德国西马克集团签订了一台超大型径-轴向轧环机,该设备命名为RAW2500/1250-16000/3000,是目前世界上最大的轧环机,可为山东伊莱特公司生产世界上第一个直径达16 m的无缝环件。该设备由德国西马克梅尔公司设计制造,满足了山东伊莱特生产超大直径16 m环件及高3 m筒体的要求。

1 RAW2500/1250-16000/3000轧环机设备特点

1.1 具有的系统和功能

该设备具有控制功能、环件监控系统、轧制模式图形功能(手动,半自动和自动)、绝对数字测量和环件尺寸的数显、对中力的自动控制、环件位移的自动控制、对中装置的位置控制、数据记录功能、材料收缩的修正、设备弹性变形的补偿、环件数据库、故障显示和监控、远程服务——扩展的诊断和服务功能。

1.2 技术支持软件

用于工作计划的安全计算、整个轧制过程的预分析、通过数据线的设备编程。

2 不同截面轧环轧制对比

2.1 不同截面轧环轧制工艺对比

RAW2500/1250-16000/3000轧环机优越的异型轧制功能给轧环工艺带来更多可能性,环件轧制后的毛坯形状将越来越接近成品形状,从而有效降低环件生产的原材料投入,提高了机加工生产效率。目前,国内大型风电法兰轧制大多采用矩形截面成型,以塔底法兰为例进行对比,如图1所示。两种不同截面轧环对比如图2所示。

(a)产品图纸 (b)成品形状图1 塔底法兰Figure 1 Bottom flange

2.2 不同截面轧环轧制参数对比

由表1可见,该法兰的材料用量可降低12.5%,异形截面毛坯减少了材料切削量,对后续机加工非常有利。而且T型法兰毛坯机加工工时可减少4 h,加工效率大幅度提高。

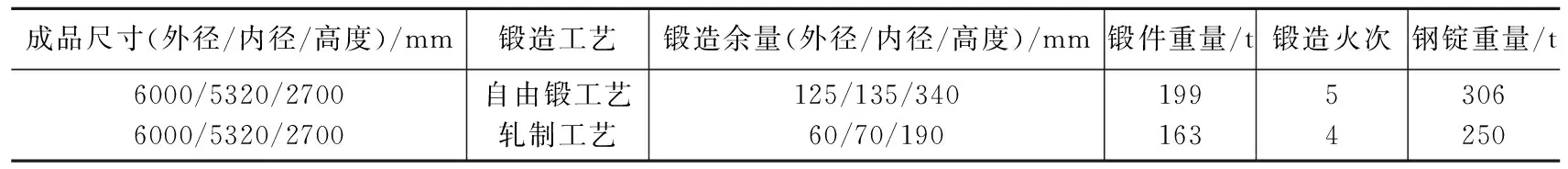

3 自由锻和锻轧筒体工艺对比

另外,目前石油炼化行业中加氢反应器筒体多为自由锻生产,传统自由锻工艺锻造余量大,生产效率低。应用轧制工艺生产,可以提高生产效率,降低材料消耗,降低生产成本。以外径为6000 mm,壁厚340 mm,高2700 mm,重128 t的筒体为例进行对比。

(a)矩形截面轧环 (b)异形截面轧环图2 两种不同截面轧环对比Figure 2 Comparison of two rolled rings with different section

3.1 锻造工艺流程对比

锻造筒体锻造工艺流程:下料→Ⅰ火镦粗冲孔→Ⅱ火芯棒拔长→Ⅲ火预扩孔、平整端面→Ⅳ预扩孔→Ⅴ扩孔出成品。

轧制筒体锻轧工艺流程:下料→Ⅰ火镦粗冲孔→Ⅱ火芯棒拔长→Ⅲ火预扩孔→Ⅳ轧制出成品。

两种工艺方法的前两个火次完全相同,在轧制过程中,径-轴向轧环机上下两支锥辊起到平整端面的作用,所以筒体锻件不需要在压力机上去平整端面,这样可以节省1 h的锻造时间;径-轴向轧制变形速度快,筒体尺寸易于控制,轧制一次完成,仅需要20 min时间。而在压力机上则需要两个火次,才能完成扩孔锻造,特别是最后筒体接近成品尺寸时,锻造时间相对较长,一般约1 h,而且因为每一锤压下量不同,极易产生椭圆,最后不得不增加校圆工序。锻轧工艺的加热火次少,轧制时间短,锻件生产时间可大幅度缩短。

3.2 热处理工艺对比

锻造筒体热处理工艺流程:锻后热处理→粗加工→探伤→焊缓冲块→调质热处理→性能检验→半精加工→精加工。

轧制筒体热处理工艺流程:锻后热处理→焊缓冲块→调质热处理→性能检验→半精加工→探伤→精加工。

由于轧制筒体的表面成型质量好,可以不经过粗加工就投入调质热处理,因此可以取消粗加工和探伤工序,从而降低锻造余量,进一步提高生产效率。轧制筒体总体生产制造周期较自由锻筒体的生产周期可缩短10天。

表1 两种不同截面轧制参数对比Table 1 Rolling parameters comparison of two sections

表2轧制工艺与自由锻工艺材料消耗对比

Table2Materialconsumptioncomparisonbetweenrollingprocessandfreeforgingprocess

成品尺寸(外径/内径/高度)/mm锻造工艺锻造余量(外径/内径/高度)/mm锻件重量/t锻造火次钢锭重量/t6000/5320/27006000/5320/2700自由锻工艺轧制工艺125/135/34060/70/19019916354306250

表3模拟件力学性能对比

Table3Mechanicalpropertiescontrastofsimulatedpiece

室温454℃-30℃Rm/MPaRe/MPaRe/MPa冲击功/J状态试样组织晶粒度技术要求585~760415~620≥338平均值≥54--≥90 B≥5传统自由锻580617465500390408270、192、268252、242、175maxminA100% B6580603458495398419195、237、256223、245、248maxminB100% B7锻—轧625642497542423462187、245、235172、200、176maxminA100% B7620633505545423455263、190、188158、182、170maxminB100% B6.5

4 材料消耗对比

轧制工艺与自由锻工艺材料消耗的对比,见表2。

由于轧环机轧制精度高,锻件规则,而且不需要附加调质粗加工余量,因此锻造余量比传统自由锻工艺小40%~50%,材料消耗降低18%。

5 力学性能对比

为验证轧制筒体的力学性能与自由锻筒体的差别,我公司根据现有的轧环机和100 MN油压机分别用轧环工艺和自由锻工艺制作一个模拟件进行对比,模拟件的截面尺寸与上文中提到的筒体截面相等。模拟件的尺寸为:外径2000 mm,高度800 mm,热处理状态的截面厚度均为340 mm,原材料使用同一只钢锭,钢锭重量45 t。试验结果见表3。

由表3可知,轧制筒体的力学性能完全满足技术要求,与锻造筒体相比,轧制筒体平均强度约比锻造筒体高30 MPa,冲击平均值略低于锻造筒体冲击平均值,但是远高出技术要求。

6 总结

(1)通过底部法兰矩形截面轧制与仿形截面轧制两种成型工艺对比,可见仿形轧制工艺能够降低原材料消耗12.5%,减少机加工工时4 h,同时显著降低能源消耗,属于先进的近净成形生产工艺。

(2)通过对典型筒体的传统自由锻工艺和轧制生产工艺分析对比,可见轧制工艺较自由锻工艺可降低材料消耗18%,生产周期可缩短10天,显著提高生产效率,降低生产成本。

(3)通过对自由锻筒体模拟件和轧制筒体模拟件的性能试验结果分析,确定轧制工艺生产的筒体锻件性能与自由锻工艺基本一致,完全满足技术规范要求。

(4)轧制筒体生产工艺与传统自由锻筒体生产工艺相比,生产效率与经济效益有显著优势,轧制筒体替代自由锻造筒体是未来的发展趋势。