精轧机工作辊抬升轨道装置结构分析及改进

陈忠良 张伟亮 崔永军

(二重(德阳)重型装备有限公司,四川610000)

在轧钢生产中,轧辊工作一定时间后表面会受到不同程度的磨损,而轧辊的磨损将会导致荒管包络线发生变化,进而影响轧制效果。因此及时、准确地换辊对提高产品质量和生产效率有着极其重要的意义[1]。为了提高工作辊的更换速度,提高轧制生产率,热连轧精轧机组中普遍设有工作辊抬升轨道装置,其布置在精轧机组内部,用于配合快速换辊装置完成工作辊的更换。

1 结构分析

1.1 主要技术参数

工作辊抬升缸:4-∅125 mm/∅90 mm×75 mm

工作压力:16 MPa

移动速度:20 mm/s

接轴托架重量:2000 kg

工作辊配对重量:38 050 kg

1.2 结构及工作原理

工作辊抬升轨道装置主要用于辅助完成工作辊更换,采用液压升降式结构。在轧机正常工作时,抬升轨道处于最低位,为辊系的上下运动让出空间;换工作辊时,抬升液压缸活塞杆伸出,将抬升轨道及下工作辊装配抬升至工作位置,使机内轨道与机外轨道接平,利用装在轴承座上的行走轮通过电动小车或推拉液压缸将旧辊拉出,新辊拉入,完成工作辊的更换。

该装置属横梁结构,主要由出入口轨道、接轴托架、抬升液压缸、滑板、导向滑块等组成,如图1所示。沿轧制线垂直方向布置在机架窗口内的出入口端,轨道上布置有平滑板和锥滑板,便于轧辊更换时进出机架,同时可以防止轧辊更换过程中跑偏。轨道的升降运动由固定在牌坊外侧的4个抬升液压缸实现。轨道与机架间布置有4处垂直导向面,由固定在机架上的导向滑块、衬板、压板等完成。

1—抬升轨道 2—接轴托架 3—固定平台 4—抬升缸 5—导向块 6—滑板 7—机架 8—工作辊装配 9—万向接轴图1 抬升轨道装置结构Figure 1 Configuration of lifting track device

接轴托架为焊接结构,随着轨道的升降而升降,用螺栓固定在轨道传动侧上。接轴托架的入、出口上安装有弧型的上、下夹块,分别用于工作辊更换时托住上、下工作辊鼓形齿接轴。

2 现场存在问题

自设备投入生产后,工作辊抬升轨道装置始终存在一些问题,影响正常轧钢的进行,主要有:

(1)抬升轨道与机外换辊轨道不平行

换辊过程中,当旧辊拉出机架后,上、下工作辊鼓形齿接轴作用在接轴托架上,液压保持锁定状态,等待新辊装入,现场发现机内抬升轨道面在抬升到工作位时出现不平行现象。现场测量传动侧轨道下降约10 mm,操作侧轨道上升约10 mm。这一升一降造成操作侧轨道与机外横移轨道产生高度差,导致新辊推入机架时受阻,并且影响传动侧接轴扁头定位精度,进而影响换辊的进行。

(2)抬升轨道无法正常下降

换辊完成后,抬升缸靠自重下降到最低位,避免承受轧制力。当抬升缸无杆腔泄压后,抬升轨道下降时容易出现卡阻,影响换辊的进行。

3 原因分析

在现场进行了多次换辊实验,从机械设备结构和液压原理进行分析,造成上述问题的主要原因是:

3.1 抬升平衡力计算校核

在换辊过程中,传动侧抬升轨道出现下沉现象,首先应校核抬升缸的选型是否合适。在计算抬升平衡力时,被平衡零件重量应包括抬升轨道重量G1、上下工作辊装配重量G2、上下工作辊鼓形齿接轴重量G3,因此被平衡总重量G为:

G=(G1+G2+G3)(1+μ)=69 745 kg

式中,G1=7100 kg;G2=38 050 kg;G3=8500 kg;μ为过平衡系数,取μ=0.3。

Dy=SQRT{4×G×10/[nπP(1-k)]}=124.1 mm

式中,Dy为抬升缸缸径;n为抬升缸数量,取n=4;k为液压缸内部摩擦系数,取k=0.1。

圆整后取Dy=125 mm,活塞杆外径:当P≥16 MPa时,d=0.7Dy=87.5 mm,圆整后取d=90 mm。

从上述计算结果可知,选择的抬升缸大小基本合适,能够满足设备使用。

3.2 抬升轨道装置受力分析

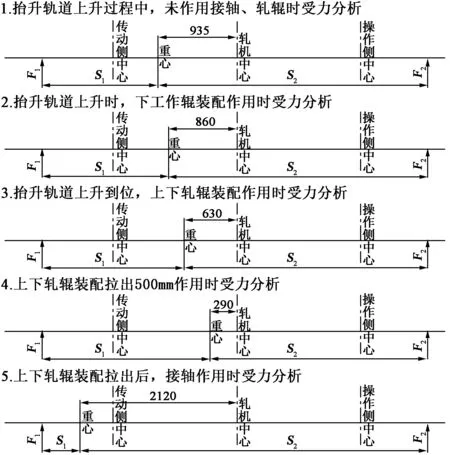

换辊过程中,工作辊抬升轨道传动侧轨道承受力远远大于操作侧,存在偏载现象。将整个抬升轨道装置简化为一外伸梁,分析外伸梁在抬升力F1、F2作用下的稳定性。简化受力图如图2所示。F1为传动侧抬升力,F2为操作侧抬升力,S1为F1距重心距离,S2为F2距重心距离。

图2 简化形式的重心变化图Figure 2 Simplified mode of center of gravity shifting

抬升轨道装置在换辊过程中其重心一直变化。在空负载抬升过程时,由于接轴托架的重量,抬升轨道装置重心并不在机架中心线上,而是偏向传动侧,重心偏移量为935 mm;当下轧辊装配作用在抬升轨道上时,重心偏移量为860 mm;当抬升轨道上升到工作位,上下轧辊装配均作用在抬升轨道上时,重心偏移量为630 mm;当上下轧辊装配向操作侧拉出500 mm,重心偏移量为290 mm;随着轧辊不断向操作侧拉出,整个重心也向机架中心趋于重合。当上下轧辊装配拉出机架后,传动侧轨道承受上、下工作辊鼓形齿接轴约一半的重量,致使整个装置重心急剧向传动侧偏移,偏移量达到2120 mm,此时传动侧轨道处于严重偏载状态。

4个抬升缸分别布置在传动侧和操作侧机架外侧,机架内侧设计有机械挡块,用于限制抬升轨道在工作位继续上升。原设计中抬升力的作用点与机械挡块作用点不一致,偏移量达840 mm。抬升缸在工作位还有10 mm的余量行程。由静力学平衡方程可知:F1×S1=F2×S2。此时力的作用点不一致,两端力的大小应该也不一样。由后面液压原理分析可知,4个抬升缸均由一个换向阀控制,抬升缸实际推力F1=F2,重心偏移导致F1和F2对其重心的力矩不平衡,而机械挡块不能完全约束住轨道运动,所以轨道就产生自由扭转,出现不平行现象。

换辊完成后,抬升轨道不能下降到正常位置。由图1可知,抬升轨道装置为便于现场装配,将传动侧轨道与导向滑块端面间隙设计为0,操作侧轨道与导向滑块端面间隙为5 mm。传动侧轨道由于偏载先下降,端面处传动轨道卡口处与传动侧导向滑块发生卡阻,导向滑块为铸铜件,致使传动侧导向滑块出现不均匀切痕,传动侧轨道卡口处内侧被导向滑块切痕卡住,使抬升轨道无法下降到正常位置,影响正常轧钢的进行。

3.3 液压系统分析

抬升轨道装置的液压系统由换向阀、减压阀、节流阀、液压锁等组成。其液压原理见图3所示,4个抬升缸的升降由1个换向阀控制,传动侧和操作侧抬升缸的出力大小一样,不能进行单独调整。电磁铁021Y205b**得电,抬升缸上升;电磁铁021Y205a**得电,抬升缸下降。通过受力分析可知,两侧液压缸最好可以单独进行控制,但改造该液压系统成本较高,不利于进行本次改造。在今后的设计中,机械设计时,可以要求将两侧液压缸分开控制,同时提出同步要求。液压控制原理图如图3所示。

图3 液压控制原理Figure 3 Principle of hydraulic control

4 解决方案

经上述分析,在设备结构允许的范围内,对机械设备进行优化设计,来满足设备使用。

4.1 抬升缸位置重新布置

通过以上分析,原有结构抬升缸的选型大小和数量均能满足设备使用要求。但原有抬升轨道装置重心的变化及抬升力位置不合理,容易产生不平衡力矩,使轨道产生扭转。因此根据受力分析,现场调整原有四个抬升缸位置。将操作侧两个抬升缸布置在机架中心内侧,使机械限位和抬升缸布置在同一中心线上,约束抬升轨道在不平衡力矩下发生扭转,在工作位保持水平稳定性。将传动侧两个缸移至接轴托架中心线处,加长传动侧抬升缸把和支架,使整个抬升轨道装置受力更合理。如图4所示。

图4 改进后抬升缸布置图Figure 4 Distribution of improved lifting cylinder

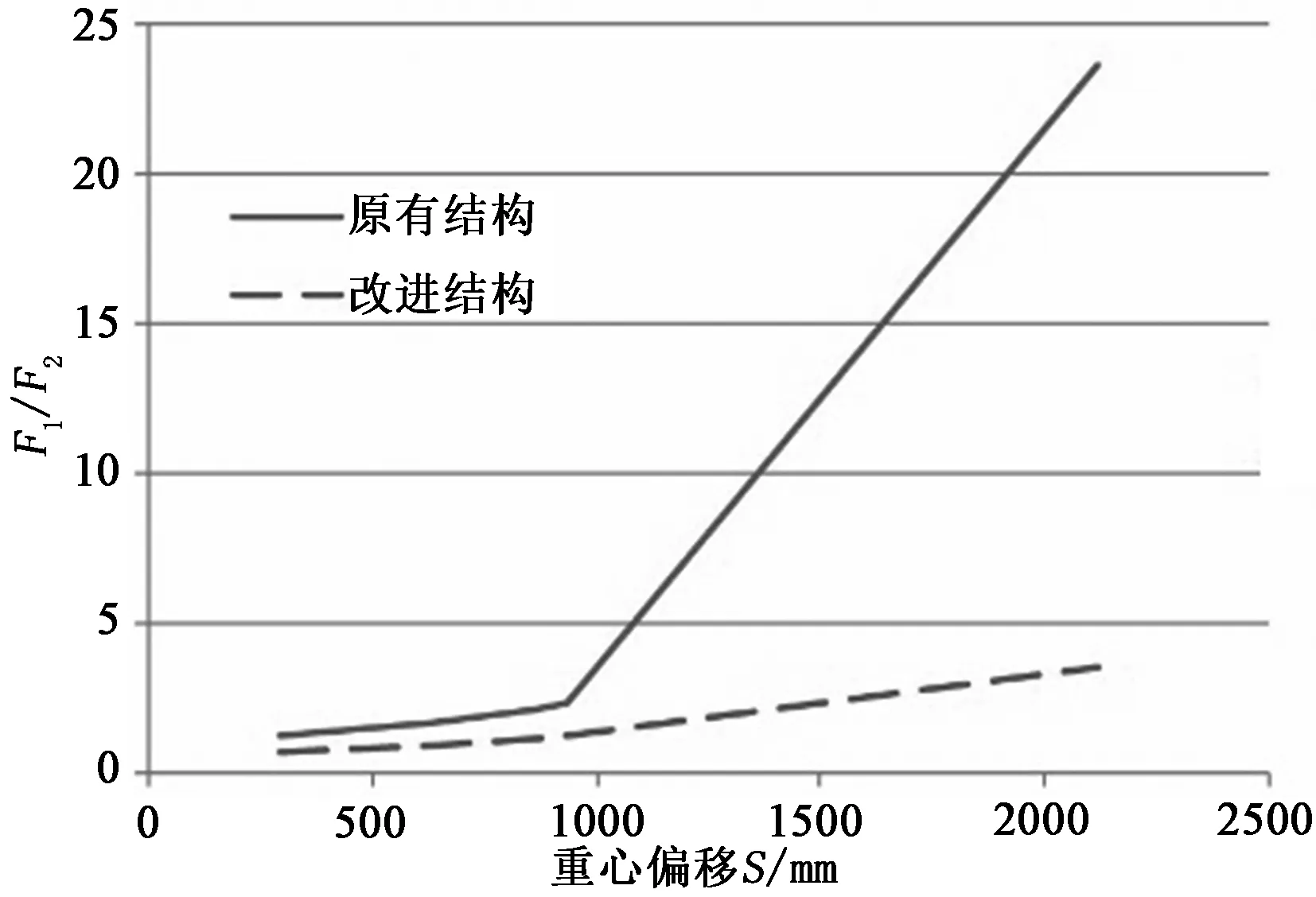

换辊过程中,受力的合理性直接影响设备的使用稳定性。在液压系统不能更改状态下,两端抬升缸的力比值越趋近于1,设备的受力就越合理。图5表示随着重心的偏移,F1与F2的比例关系。原有结构中,在重心偏移290~900 mm的过程中(轧辊未拉出机架过程中),直线斜率较平缓,此时F1∶F2=2∶1;当重心偏移为2120 mm时(轧辊拉出机架),直线斜率急剧上升,高达F1∶F2=24∶1。改进后的结构重心偏移为290~900 mm(轧辊未拉出机架过程中),F1∶F2=1,斜率较平缓;当重心偏移2120 mm(轧辊拉出机架),F1∶F2=4∶1。此时虽然存在理论受力大小不一致。但

图5 改进前后两种结构受力曲线图Figure 5 Force curves of structures before and afterimprovement

由于传动侧机械挡块的约束,轨道不会产生自由扭转。

4.2 抬升轨道及抬升缸结构改进

1—抬升缸 2—抬升轨道 3—导向滑块图6 抬升轨道及抬升缸改进图Figure 6 Improvement of lifting track and the cylinder

换辊过程完成后,抬升缸无杆腔泄压,由于自重,抬升轨道下降到最低位。由于偏载的影响,传动侧导向滑块与轨道卡口处间隙过小,容易出现卡阻。因此,如果能够施加一个向下的力,将抬升

轨道拉回到最低位,是很有必要的。因此,利用原有抬升缸的有杆腔作用,将两侧抬升轨道作用点处加工成T型通槽,具体改进结构见图6。抬升液压缸活塞杆头部也设计成T型头,在活塞杆下降时,利用活塞杆头部T型头与轨道止口形成配合面,对轨道施加向下拉力,使轨道下降。

5 结语

通过介绍工作辊抬升装置的工作原理及结构特征,为抬升装置的故障分析提供了理论基础。结合现场故障分析进行改进,最终解决了工作辊换辊不顺的问题。在使用过程中,改进后的结构运行稳定,故障率低,满足了热连轧更换工作辊的要求,提高了轧线生产率。