小型带式输送机机架动态仿真分析

邱海飞,张玲锋

(1.西京学院机械工程学院,陕西 西安 710123;2.西安森启信息科技有限公司,陕西 西安 710123)

1 引言

在工业生产过程中,带式输送机是必不可少的连续输送设备[1]。机架是带式输送机的承载基础,其性能优劣对于带式输送机的安全、稳定运行至关重要。在国家标准(GB50431-2008)“带式输送机工程设计规范”中,明确规定机架应具备良好的结构刚度和动力学特性[2]。近年来,随着现代化机械装备的升级和生产效率的提高,带式输送机一直在朝着高速化方向不断发展,同时对于机架的技术性能也提出了更高要求。

目前对于带式输送机机架的研究主要以有限元建模和动态特性分析为主,例如;文献通过将机架简化为与地面固接的刚体,建立了带式输送机虚拟样机仿真模型,并结合输送带刚度及阻尼分析了机体动态特性;文献利用参数化建模和动态优化方法提高了带式输送机机架频率储备,实现了机架轻量化设计;文献针对移动式带式输送机异型架结构,论述了基于SolidWorks平台的有限单元法设计应用流程;文献利用ANAYS对带式输送机可伸缩中间架进行了有限元建模和应力分析,对带式输送机的可靠运行提出了设计建议。以某小型水平带式输送机为研究对象,在综合考虑截面形状和材料特性的基础上,通过深入的分析、设计和仿真计算,从动力学层面实现了机架结构的改进设计,为带式输送机的高速化研发提供了技术支持。

2 机架结构分析

在带式输送机系统构成中,机架结构所占比重最大,且其上装配有各类机械传动零部件,如驱动电机、减速器、托辊组、滚筒及输送带等[3-4]。由于带式输送机的用途和功能所限,其机架主体结构往往大同小异,且一般多由不同型号的槽钢与角钢焊接而成。

某小型水平带式输送机机架结构,主要由横梁、边梁、支柱、滚筒支座等构成,如图1所示。

图1 带式输送机机架构成Fig.1 Structure of the Frame on Belt Conveyor

实际当中,为了减轻机架结构重量、节省材料,边梁和支柱一般采用不同规格的条型钢。

3 截面形状设计

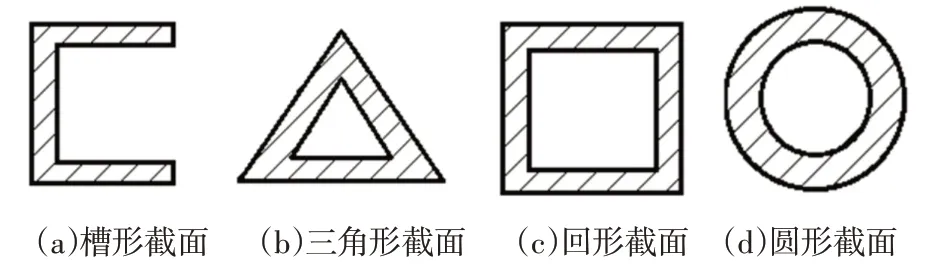

根据型钢结构和功能特点,设计的四种截面形状,即槽形、三角形、回形及圆形截面,其壁厚均为10mm,如图2所示。

图2 截面形状Fig.2 Cross-Section

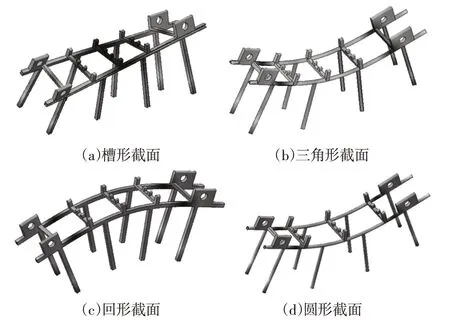

由图1机架构成可知,边梁和支柱是机架的主体结构,因此,将这四种截面分别应用于机架的边梁和支柱设计,利用三维CAD特征建模技术,在SolidWorks环境下分别创建基于槽形、三角形、回形及圆形截面的机架实体模型。

4 有限元建模

对机架结构进行必要简化,利用SolidWorks/Simulation模块分别对四种截面形状的机架进行有限元建模,槽形截面机架有限元模型,如图3所示。

图3 机架有限元模型Fig.3 Finite Element of the Frame

采用四面体实体单元对机架进行结构离散,机架网格划分结果共产生33118个单元和66514个节点。

为了分析和比较材料特性对于机架结构性能的影响,选用合金钢与灰铸铁作为机架建模材质,其物理属性,如表1所示。

表1 机架材料属性Tab.1 Material Properties of the Frame

5 材料特性对机架影响

5.1 固有频率

由振动力学理论可知,连续实体结构具有无限阶固有频率,实际当中多以低阶固有频率作为衡量结构动力学特性的重要指标[5]。

分别对两种材质、四种截面形状的机架进行自由模态分析,并提取1~4阶固有频率(忽略刚体模态),如图4、图5所示。

图4 合金钢机架固有频率Fig.4 Natural Frequency of the Frame in Alloy Steel

图5 灰铸铁机架固有频率Fig.5 Natural Frequency of the Frame in Grey Iron

分析和比较图4、图5可知,合金钢机架与灰铸铁机架的前4阶固有频率变化趋势基本一致,频率值从大到小的截面形状依次为;回形、圆形、槽形、三角形。由此可见,在材质一定的条件下,回形机架的动力学特性最优,圆形机架和槽形机架次之,三角形机架最差。

因此,不论是合金钢还是灰铸铁材质,机架边梁和支柱应优先采用回形截面,这样的建模设计方案可以使机架获得更高的抗振频率,有利于带式输送机的稳定运行和高速化发展。

另一方面,当截面形状确定时,对不同材质的机架固有频率进行分析比较,如图6所示。

对于槽形、三角形、回形及圆形截面,合金钢机架的前4阶固有频率均大于灰铸铁机架,以回形截面机架为例,如图6(c)所示。

图6 不同材质机架固有频率比较Fig.6 Natural Frequency of the Frame in Different Material

前者第1阶固有频率为11.16Hz,而后仅为6.48Hz,可见,合金钢机架的抗振性能要明显优于灰铸铁机架。由此可知,为了使机架具备良好的动力学特性,不管采用哪一种截面形状设计机架结构,均应优先选用合金钢作为机架材质。

5.2 振动模式

在带式输送机运行过程中,机架会承受来自系统内部或外部的激励载荷,当发生同频共振时,机架结构会出现剧烈的振动形变,严重时甚至可能导致机架断裂或坏损[6-7]。

由于机架1 阶固有频率最小,在实际当中最易被干扰和激发,因此,在四种截面机架模态分析基础之上,分别提取合金钢、灰铸铁机架的1阶振型进行比较分析,如图7、图8所示。

图7 合金钢机架1阶振型Fig.7 First Vibration Mode of the Frame in Aalloy Steel

图8 灰铸铁机架1阶振型Fig.8 First Vibration Mode of the Frame in Grey Iron

由振型图解可知,不同截面形状的机架1阶振动模式各不相同。对于槽形截面结构,合金钢机架的两组支柱外转变形较为明显,而灰铸铁机架的两根边梁则呈现出较大幅度的扭转变形;对于三角形截面结构,合金钢机架振动模式主要为两根边梁的向上弯曲形变,而灰铸铁机架则相反,边梁弯曲形变的方向改为朝下。

对回形和圆形截面形状结构,合金钢与灰铸铁机架的振动模式基本相似,即回形机架形变均表现为边梁的向上弯曲振动,而圆形机架形变均表现为边梁的向下弯曲振动。

通过振动模式分析,能够有效预测机架在不同材质和截面形状下的振动及变形趋势,有利于预防和减小同频共振产生的危害,从而为评估机架的抗振性能提供有力参考。

6 谐振响应分析

带式输送机机架之上装有多组旋转传动装置,如电动机、传动滚筒、减速机、槽型托辊等。

在物料运输过程中,由于主轴旋转不均或制造、装配误差等因素的影响[8],机架有可能会承受多个不同频率和相位的简谐载荷作用。

通过谐振响应分析,能够有效预测和评估机架结构的持续动力特性,从而避免由受迫振动引起的谐振危害。

以合金钢材质、回形截面机架为研究对象,在ANSYS环境下建立其谐振响应分析模型,如图9所示。

图9 谐振响应分析机架模型Fig.9 Harmonic Response Analysis of the Frame

根据实际工况,将支柱底面自由度全部约束,并在中间横梁中心位置选取一节点施加简谐载荷F(t),如式(1)、式(2)所示。令A=250N,φ=0;参考机架自由模态分析结果,将强制频率范围设置为(10~40)Hz。

式中:t—时间变量,s;

A—简谐载荷幅值,N;

ω—圆频率,rad/s;

φ—初始相位,rad;

f—激振频率,Hz[8]。

将谐振响应分析过程分为100个子步对机架进行扫频计算,提取激振区域的幅频响应曲线,如图10所示。

图10 幅频响应曲线Fig.10 Amplitude-Frequency Response Curve

分析可知,机架在(10~40)Hz频率区间内共有三处较为明显的幅频响应,分别是28.9Hz、30.7Hz 和36.1Hz,其中30.7Hz 频率点处的位移响应最大(0.011mm),当激励载荷频率接近或与这三个频率点重合时,机架结构将会发生剧烈同频振动,不利于带式输送机的稳定运行与安全生产。

根据谐振响应分析结果,对于这类小型带式输送机,如果要使整机系统能够连续稳定的输送物料,则机体内各个传动装置的工作转速频率应尽量避开三个谐振频率点,以免使机架在周期性简谐载荷作用下产生有害共振。

此外,还可以通过采取一些有效的机架减振措施来增强带式输送机的生产稳定性,例如在机架上安装吸振装置,这样能够有效提高机架的共振频率,从而增大带式输送机连续安全工作转速区间[9];或者在合金钢、回形截面机架基础上进行结构动力学优化,通过增设横梁、筋板及配重特征等改进机架的动态特性。

7 结论

通过综合分析材料和截面特征对带式输送机机架的影响,明确了槽形、三角形、回形、圆形截面机架的动力学特性,并结合材料特性确定了最优机架设计方案,即采用合金钢材质和回形截面形状时,机架结构具有最佳动力学特性。

谐振响应结果表明,合金钢回形机架在(10~40)Hz区间内存在三处明显有害谐振频率,按照幅频响应大小依次为30.7Hz、28.9Hz和36.1Hz,说明谐振激励在高频区域会对机架结构产生较大影响。

在实际运行工况下,带式输送机工作转速频率应尽量避开这三个谐振频率,尤其是对机架谐振响应最为敏感的30.7Hz。为机架结构改进和动力学设计提供了技术思路,有助于带式输送机的减振降噪和高速化发展。