下运带式输送机系统优化设计

黄 柯,周 勇,丁红霞,罗建中

中蓝长化工程科技有限公司 湖南长沙 410000

作 为矿山开采的重要环节,带式输送机对整个

矿山生产有着极其重要的影响,其中下运带式输送机在平硐和斜井矿山开采中应用广泛,其倾角的合理选择对矿山效益与安全有较大影响。

1 下运带式输送机运行工况分析

下运带式输送机在运行过程中的受力主要有输送带与物料本身重力而产生的下滑力、运行阻力以及制动力 (或驱动力)。其运行工况与驱动装置的出力相关,当驱动装置为制动力时,下运带式输送机为发电制动运行工况;当驱动装置为驱动力时,带式输送机为电动运行工况[1]。

(1) 发电制动运行工况 带式输送机重力沿运行方向的分力与运行阻力方向相反且大于后者,此时驱动装置依靠电动机发电制动,保证输送机平稳运行,防止超速飞车。发电制动运行状态下需要控制物料装载量,防止超载运行。若输送机突然断电,电动机提供的制动力消失,其配备的辅助制动装置自动产生制动力,防止飞车事故的发生;但是会造成物料飞散撒落,若制动力过大还会造成对输送带的损伤甚至断带[2]。

(2) 驱动运行工况 当带式输送机重力沿运行方向的分力与其运行阻力相反且小于后者时,则需要提供驱动力,此时输送机运行平稳,但是电动机功率较大,消耗电能,增加了运行成本。

(3) 理想工况 当带式输送机正常运行时,重力沿运行方向的分力与其运行阻力近似相等,驱动装置仅需提供输送机启动和停机时的制动力即可。此种工况下不会出现飞车事故,也不会因电动机长期运行增加运营成本。输送机运行阻力分为输送带与输送机其他构件之间的阻力F、输送带和物料压力带来的阻力N。F基本属于固定值,而N随着输送带上的物料堆积程度不同而异,因此在设计时尽量向理想工况靠近,最大程度减少运营成本及避免飞车事故的发生。

2 设计计算实例

以湖北宜昌某平硐开拓磷矿带式输送机系统为例进行分析计算,主要分析带式输送机倾角的合理选择,使电动机功率最为经济。

2.1 设计依据

该矿设计开采规模为 200 万 t/a,矿石最大块度为 300 mm,运输方式为中段内卡车+带式输送机。

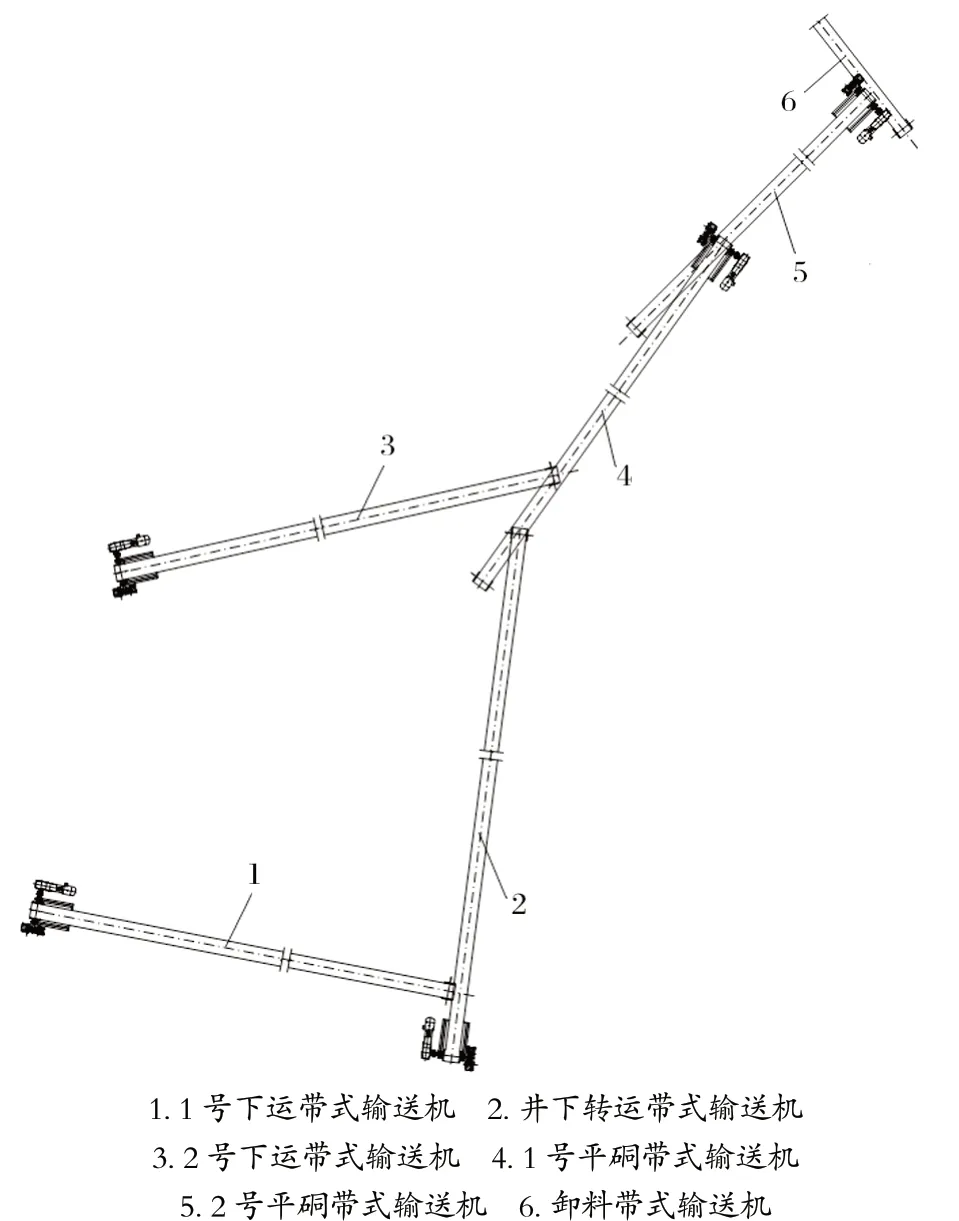

带式输送机运输系统如图 1 所示。整个系统由 6 条带式输送机组成,输送机带宽 1 m,运行速度为 2.5 m/s。1、2 号下运带式输送机分别运输相应采区中段溜井中的矿石,再由 1、2 号平硐带式输送机运输出坑口 (井下转运带式输送机与 1 号平硐带式输送机搭接,2 号下运带式输送机则直接与 1 号平硐带式输送机搭接),最终由卸料带式输送机运输至矿仓。2 号下运带式输送机巷、1 号和 2 号平硐带式输送机巷均已经完工,1 号下运带式输送机巷和井下转运带式输送机巷方位也已确定。此次仅分析 1 号下运带式输送机和井下转运带式输送机对整个带式输送机系统的影响。初选 1 号下运带式输送机带强为 ST630,井下转运带式输送机带强为 ST800。

图1 带式输送机运输系统简图

1 号下运带式输送机装料点溜井下标高为 +860 m,井下转运带式输送机与 1 号平硐带式输送机搭接点标高为 +612 m;1 号下运带式输送机巷长度初定为 920 m,井下转运带式输送机巷长度初定为 1 900 m。

2.2 设计优化分析

2.2.1 功率计算

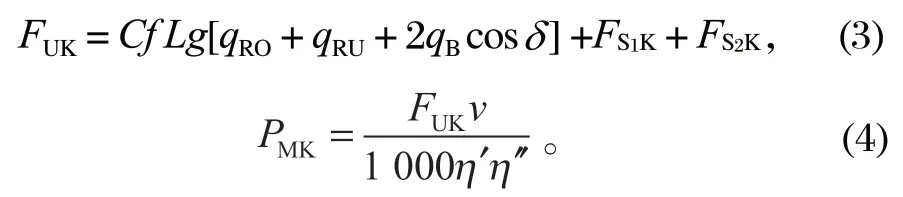

带式输送机传动滚筒上圆周驱动力FU为所有阻力之和。满载发电工况下圆周驱动力及电动机功率计算公式分别为[3]:

空载驱动工况下圆周驱动力及电动机功率计算公式分别为

式中:C为附加阻力系数;f为模拟摩擦因数;L为输送机长度,m;g为重力加速度,9.81 m/s2;qRO为承载分支托辊单位质量,kg/m;qRU为回程分支托辊单位质量,kg/m;qB为输送带单位质量,kg/m;qG为输送物料的单位质量,kg/m;δ为输送带倾角,(°);FS1为主要特种阻力,即托辊前倾摩擦阻力及导料槽摩擦阻力,N;FS2为附加特种阻力,即清扫器、卸料器阻力及反转回程分支输送带阻力,N;v为带式输送机运行速度,m/s;η为传动效率,取 0.9;′为电压降系数,取 0.92;η″为多级驱动功率不平衡系数,单电动机取 1。

2.2.2 理想工况分析计算

在带式输送机倾角以外的参数确定以后,若满载发电工况下所需的电动机功率与空载驱动工况下所需的电动机功率近于相等,即|PMZ|=|PMK|时,带式输送机电动机功率最为经济。

将 1 号下运带式输送机的已知参数代入式 (1)、(3),可得:

根据 |PMZ|=|PMK| 得出

简化后得

1.06 cosδ-31.84 sinδ=1。

1 号下运带式输送机非大倾角输送机,根据金属非金属矿山安全规程,下运式带式输送机最大倾角不超过 -12°。计算得δ=-3.7°时,1 号下运带式输送机机所需的电动机功率最优,为

考虑到富余系数,配备电动机功率为 55 kW。

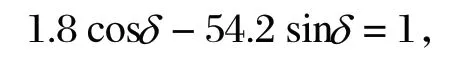

同理计算得出井下转运输送机倾角计算等式为

计算得输送机倾角δ=-3.0°,电动机功率为 75 kW。

因此,1 号下运带式输送机机倾角为 -3.7°,井下转运带式输送机倾角为 -3.0°时,为最经济运行工况。

2.2.3 系统布置方案确定

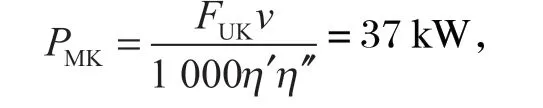

通过计算分析,确定该磷矿带式输送机系统优化布置方案如图 2 所示。

图2 带式输送机系统优化布置方案Fig.2 Optimal design of belt system

3 结语

上述分析计算取得了下运带式输送机的理想倾角,此时输送机运行最为经济,既满足了发电工况下的运行要求,又满足了驱动工况下的运行要求,同时使带式输送机的能耗及运行安全性达到最优。