输送带撕裂检测技术浅析

王伟

摘 要:输送带在码头、矿山以及各类生产企业应用广泛,可实现物料的长距离、大运程、高速度输送。输送带占皮带机总成本的40%左右,发生撕裂带来的经济损失大,更换、维修费时费力,严重影响生产。因此,选择适当的防撕裂装置具有重要的现实意义。本文简要介绍输送带撕裂的原因及目前国内主要输送带撕裂检测所采用的技术方案,分析各方案的技术特点,可供码头、矿山等输送带使用企业参考。

关键词:输送带 撕裂检测

中图分类号:TD528 文獻标识码:A 文章编号:1674-098X(2019)06(a)-0059-02

1 输送带撕裂的分析

导致输送带撕裂的原因主要有以下几种:(1)内置钢丝绳断裂。由于输送带内置钢丝绳质量缺陷,导致局部抗拉强度较低,当输送带运转期间有大块物料或杂物冲击该位置时内置钢丝绳由于强度不足发生断裂。一般难以第一时间发现,在继续使用的况下,断裂的钢丝绳可能穿透皮带并罗咯在皮带盖胶外。当钢丝绳裸露长度较长时,可能在输送带运转过程中卷入托辊、滚筒,造成输送带大范围撕裂。(2)尖锐物体凿穿输送带。该情况是导致皮带撕裂的最常见原因。主要是由于物料中的杂质从溜槽下落后凿穿输送带;或皮带机钢结构变形,导致尖锐部位伸出与输送带运行轨迹重合,划伤皮带。(3)输送带跑偏。正常情况下,输送带位于机架中轴部位。当输送带发生跑偏时,输送带一侧发生堆叠或被托辊架划伤盖胶、划断内置钢丝绳,最终导致内置钢丝绳缠绕在拖轮或滚筒上,造成皮带大范围撕裂。

撕裂分为横向撕裂和纵向撕裂,横向撕裂多由于内置钢丝绳断裂、尖锐物体凿穿输送带等所致,由于钢丝带增加了输送带的抗拉强度,横向撕裂少有发生;纵向撕裂多是由于内置钢丝绳断裂、输送带跑偏、或尖锐物体凿穿输送带后未完全穿过输送带,后又被钢结构等所阻,随着输送带的不断运动持续撕裂输送带等所致。

2 目前国内钢丝绳撕裂检测技术方案简介

2.1 机械类检测

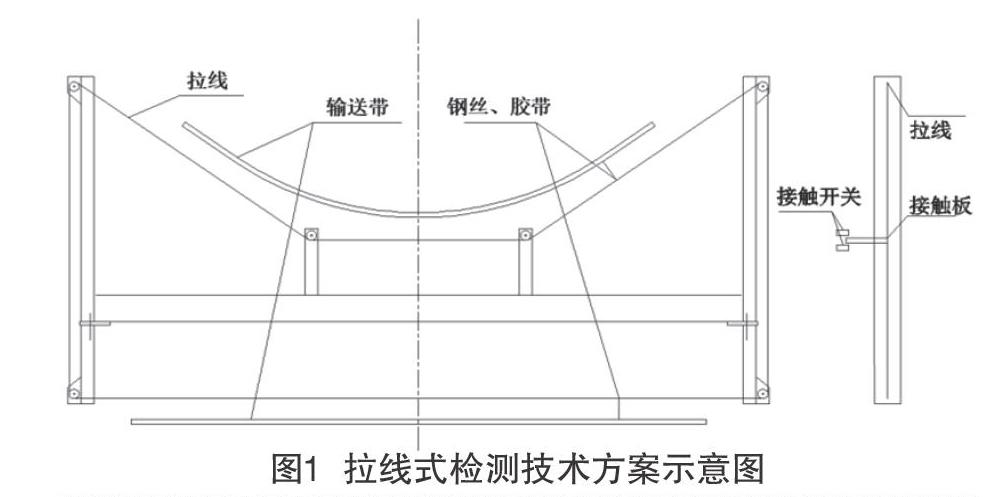

拉线一端固定,中间通过滑轮使拉线与输送带底部形状相仿,并与输送带保持一定距离。另一端连接可动接触板,接触板与接近开关相离。当输送带发生撕裂时会有破损处支出的钢丝、胶带等触动拉线,使接触板被拉起与接近开关接触,此时接近开关发出信号,停止皮带机运转。

机械类检测方案横向、纵向撕裂均可检测,结构简单、维修方便、成本低。但如现场环境恶劣、维护不到位,经常有误触动的情况发生;对于单纯的漏洞、边缘比较整齐的纵向撕裂等没有突出面的破损不能有效及时反映出来;对于输送带内部的钢丝绳断裂也不能反映出来。

2.2 声光类检测

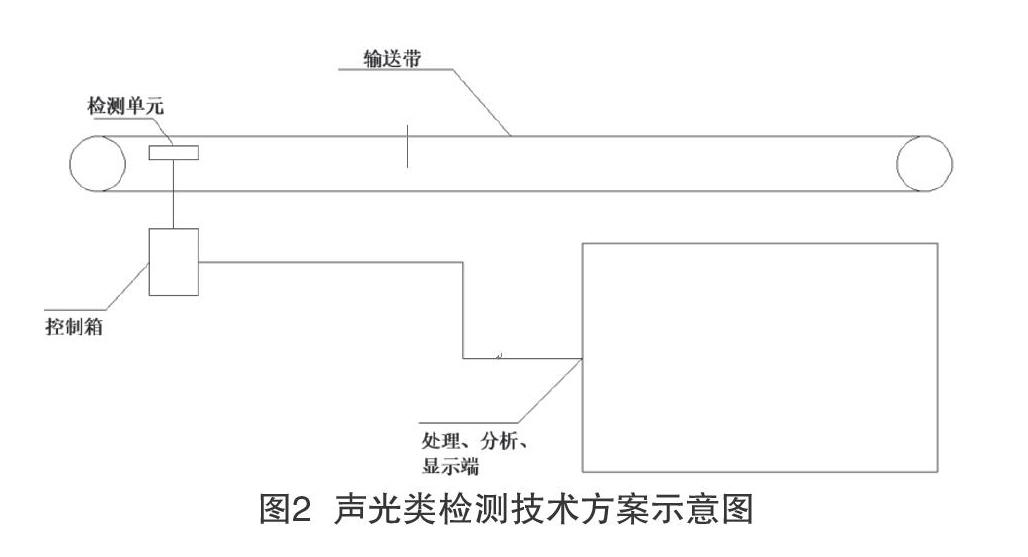

声光类检测技术方案的物理安装方式,类似下图,将检测单元安装在皮带关键节点下方,通过通信线路与处理、分析、显示端连接。

2.2.1 超声波检测

检测器从输送带的一侧边向另一侧边传播超声波,输送带的撕裂将阻止超声波的传播,使之发出警报并通知皮带机运转。

2.2.2 激光检测

检测器发出激光条纹,连续扫描表面、智能判断输送带是否发生撕裂。一旦发生撕裂,立即发出报警并停运皮带机。

声光类检测方案可同时检测横向、纵向撕裂,结构简单,维修方便。但成本较高,同时由于主要是对输送带外观进行扫描,当输送带上粘连物料较多时,有误报的情况发生。

3 一种新型检测方案

物理安装方式类似于声光类,输送带在扫描感应头的上面运行时,在钢丝绳和传感器的两个磁铁中形成了静磁回路钢丝绳首先被磁化,然后再消磁,不会出现钢丝磁化。故障或钢丝绳接头会引起磁场变化(该变化是由于钢丝绳数量变化造成),这一变化会被两个磁铁间的霍尔效应传感器发现。输送带断面的磁感应数据经收集处理后形成了可视化的界面输出。

该方案可同时检测横向、纵向撕裂,因直接检测钢丝绳状态,不会受现场环境及输送带粘连物料的影响,误报情况少有发生,但该方案只能应用于钢丝带是其不足之处。

4 结语

本文开展的输送带撕裂检测技术分析为皮带机配置撕裂检测装置提供参考,为助力港口、矿山等行业发展提供切实可行的技术支持。

参考文献

[1] 方崇全.基于无源RFID技术的输送带撕裂检测系统设计及应用[J].煤矿机械,2019(3):115-117.

[2] 耿杰龙.基于机器视觉技术的输送带撕裂检测应用研究[J].煤矿现代化,2018(4):59-61.

[3] 何雨馨,葛向兵.输送带撕裂检测装置专利技术分析[J].河南科技,2015(18):53-54.