兆瓦级风电机组前机架结构强度优化设计研究

吕杏梅 钟杰 李秀珍 陈文权

前机架是风电机组中最关键和承载最复杂的部件之一,其承受复杂交变的叶片气动载荷和低速轴系(包括风轮系统、主轴、主轴承、主轴承座、齿轮箱等部件)的重力载荷。在前机架设计中,首先考虑其设计方案的可制造性,其次必须满足极限强度和疲劳强度的要求,前机架设计及质量的可靠性是保证风电机组安全稳定运行的关键。为更加准确地评价前机架受力情况,并为前机架的强度设计提供更加科学的参考依据,本文在考虑主轴承和偏航轴承非线性的基础上,采用合理的有限元模拟方式模拟偏航载荷对前机架底部的受力影响,并完善了在对前机架进行受力分析时的边界条件。

前机架原方案静强度分析

一、前机架有限元分析理论基础

采用有限单元法对前机架进行静强度分析,其基本思路是将连续的求解域离散成有限个单元的集合体,这样的组合体能解析地模拟或逼近求解区域,另外是在单元内假设近似的函数来表示全求解区域上待求的未知场函数,单元内的近似函数通常由单元节点位移的插值函数表达,并由变分原理建立单元的刚度矩阵。有限单元法的基本求解过程如下:

代入模型的几何方程得到单元的应变与单元节点位移的关系:

根据模型的约束条件,从式(6)得到节点位移列阵,并依据式(3)得到各单元的应力值。

二、前机架网格模型的建立

本次分析所包括的结构件主要有前机架、风轮锁紧盘、主轴轴承、齿轮箱弹性支撑、主轴、偏航轴承、偏航制动器、偏航制动盘、塔架。其中前机架采用C3D10M(四面体二次修正单元),此单元应用在应力分析中有较好的收敛性。

根据轴承滚子的传力特点,轴承滚子采用只承受压力而不承受拉力的GAP单元模拟,其模拟方式如图2-4所示。

三、边界条件设置

(一)位移边界条件设置

位移约束:固定塔架底部的全部自由度。

接触约束:对风轮锁紧盘与主轴间、主轴承内表面与主轴间、齿轮箱弹性支撑与前机架间、前机架与偏航轴承内圈间、制动盘与偏航轴承外圈间、制动盘与塔架间建立绑定约束。

(二)载荷边界条件设置

前机架采用球墨铸铁铸造成型,其承受静载荷均是根据GL2010规范中风况标准采用Bladed软件仿真得到。前机架强度分析时采用静止轮毂坐标系下的极限载荷(包括Fx、Fy、Fz、Mx、My、Mz)及齿轮箱的重力载荷。轮毂中心载荷通过刚性梁传递至主轴,再由主轴承传递至主轴承座、前机架、偏航系统,最终传递至塔架。因前机架的设计以静强度为主,本文基于静强度分析结果对前机架进行结构优化。

风电机组的偏航载荷Mz从前机架通过制动器、偏航制动盘传递到塔架上,因此,在模拟载荷的传递路径时,首先在制动器与摩擦片中心分别建立节点,然后将此节点分别与制动器和摩擦片的表面建立耦合约束,在全局坐标下,建立约束方程,耦合重合节点平动自由度(见图5),以保证制动器与摩擦片之间可以垂向分离。

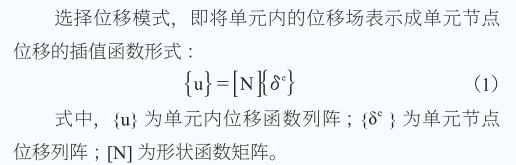

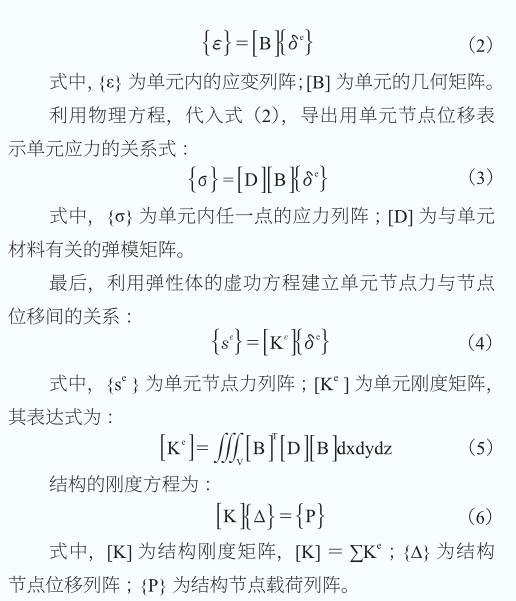

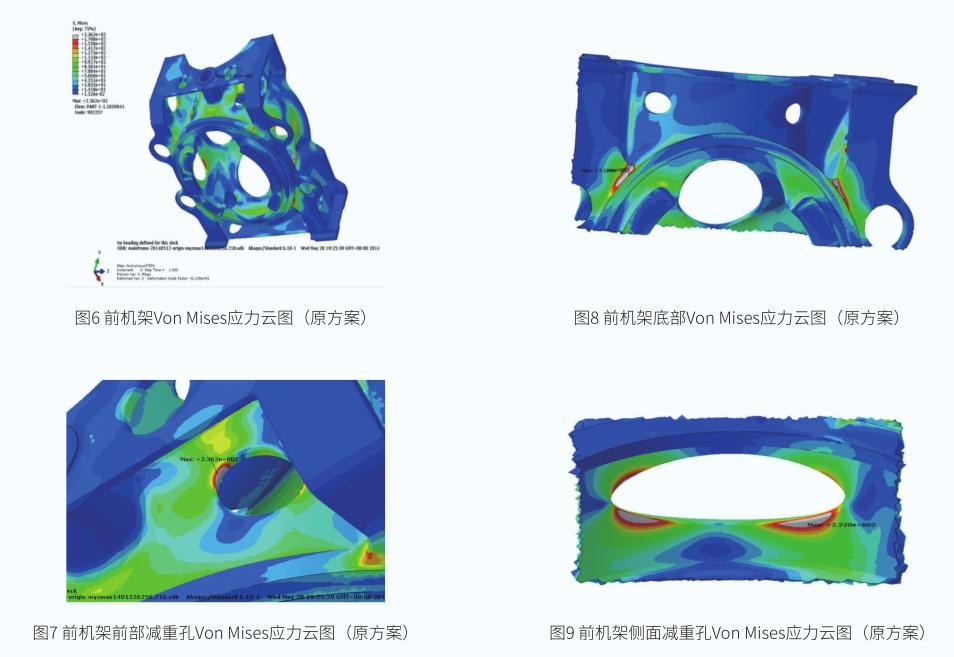

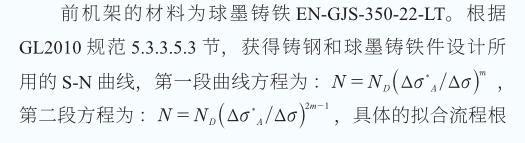

四、前机架静强度分析结果

前机架的屈服强度要求小于200MPa,根据GL2010规范的要求,需考虑材料1.1的安全系数,因此其许用应力为181MPa。由原机架的受力云图(见图6)可以看出,超过181MPa的结构主要有3处:第一处位于机架前部减重孔处(见图7),最大应力为236.2MPa;第二处位于机架底部(见图8),最大应力为218.9MPa;第三处位于前机架侧面减重孔处(见图9),最大应力为222.2MPa。

前机架静强度优化设计

根据静强度的分析结果,对原方案进行结构优化。以重量最轻为目标,并以静强度满足设计要求为约束,经过15次的结构优化,得到满足要求的前机架结构,迭代过程如表1所示。

在对前机架进行优化设计时,主要针对原方案中超过许用强度的3处结构进行优化。在结构优化过程中,考虑铸造工艺及结构要求,第一处圆孔被去除,由图10可以看出,此时最大应力位于上部圆孔处,最大值降为162.7MPa;改变第二处结构的圆角和板厚,其应力降为图11中的167.4MPa;改变第三处减重孔的大小,其应力降为图12中的167.8MPa。

优化方案前机架疲劳强度分析

根据静强度的优化结果,对优化方案的前机架进行疲劳强度分析。

一、疲劳强度分析流程

前机架的疲劳破坏主要为高周疲劳,因此在对其进行疲劳强度计算时采用全寿命(S-N)分析,它以零件的应力为基础,用循环计数法和Palmgren-Miner线性累积损伤理论(简称Miner理论)进行分析。

前机架的设计寿命为1E7,计算步骤如下:

(1)提取前机架所承受的弯矩、扭矩及力在疲劳载荷工况中的极值,即疲劳极限载荷。

(2)计算在疲劳极限载荷工况下前机架的应力。

(3)设置载荷:将疲劳极限载荷工况与疲劳载荷谱进行关联。

(4)设置材料,定义S-N曲线:根据前机架的材料特性并依照GL2010规范拟合多应力比S-N曲线。

(5)疲劳损伤分析:采用绝对值最大主应力理论进行疲劳分析,并通过插值方法考虑平均应力的影响。

二、疲劳载荷边界

风轮和齿轮箱的重力会对前机架的应力产生较大的影响,因此,在疲劳载荷分析中考慮弯矩的同时,必须要加上重力的作用。根据Bladed软件对所有疲劳载荷工况极值的统计结果,选取扭矩Mx为2000kN·m,弯矩My和Mz为4000kN·m,力为600kN。

三、S-N曲线的设置

四、疲劳强度分析结果

前机架的疲劳损伤最大值为0.087,如图13所示,出现在机架上平面的减重孔处。由该值小于1可知,前机架疲劳强度满足设计要求。

结论

在有限元计算理论的基础上,考虑主轴轴承、偏航轴承滚子刚度的影响,并模拟偏航载荷的传力路径,建立更加精确的前机架受力分析模型,通过对前机架进行15轮的结构优化设计,最终得到满足静强度设计要求的前机架结构。根据GL2010标准,依据应力寿命分析方法对优化方案前机架进行疲劳强度分析,结果显示其同样满足设计要求。

(作者单位:中车株洲电力机车研究所有限公司)