链板式烘干机机架加工工艺研究

孟曙光 智红军

摘 要:烘干机机架为立体机架,主要由拉丝不锈钢矩管组焊而成,形位公差要求高,组焊过程中焊接变形不易控制。由此,本文首先简要分析链板式烘干机机架的结构,然后探讨其加工难点,最后提出链板式烘干机机架加工工艺的优化措施,以期为学者的研究提供借鉴。

关键词:链板式烘干机;机架;加工工艺

中图分类号:TQ341.1 文献标识码:A 文章编号:1003-5168(2019)01-0059-03

Analysis on the Processing Technology of Chain Board Dryer Frame

MENG Shuguang ZHI Hongjun

(Zhengzhou Textile Machinery Engineering Technology Co., Ltd.,Zhengzhou Henan 450000)

Abstract: The frame of the dryer is a three-dimensional frame, which is mainly welded by drawing stainless steel rectangular pipe. The requirement of shape and position tolerance is high, and the welding deformation is not easy to control during the welding process. Therefore, this paper first briefly analysed the structure of the chain-plate dryer rack, then discussed its processing difficulties, and finally put forward the optimization measures of the chain-plate dryer rack processing technology, in order to provide reference for scholars'research.

Keywords: chain plate dryer;frame;processing technology

1 链板式烘干机机架简介

链板式烘干机机架主体部分是由不锈钢拉丝矩管组焊而成的立体机架(见图1),具体结构分为平面机架、蜗壳、封板、角钢等几部分。链板式烘干机机架加工精度高,形位公差要求严。制造过程中发现,机架整体刚性较差,焊接变形大,不易修正。同时,链板式烘干机机架的生产批量较大,生产效率不高,加工过程中易产生划伤和污损。为此,需要优化加工工艺,并对加工流程进行合理规划,最终提高烘干机机架的加工精度和外观质量,实现机架的批量稳定生产。接下来主要对烘干机机架的加工难点、工艺优化措施进行阐述。

2 加工难点分析

①烘干机机架主要由不锈钢拉丝矩管组焊而成,并配合焊接蜗壳、封板、角钢等零件。立体机架要求对角线误差≤2mm,平面机架对角线误差≤1mm,平面度≤1mm,垂直度≤1mm。机架组焊件号多,焊接应力集中、易变形,机架焊接成形尺寸不易控制[1]。

②烘干机机架拉丝矩管铆螺母底孔的加工精度要求高,铆接要求牢固,铆螺母数量大,铆接质量不稳定。

③机架焊道的外观处理,焊道的抛磨要求高,拉丝纹路难以处理一致;连接板、加强筋、撑板等与机架的焊接及外观处理工艺急需优化[2]。

④烘干机机架蜗壳圆弧面加工成形尺寸难以控制,批量较大。

<F:\欢欢文件夾\201904\河南科技201901\河南科技(创新驱动)2019年第01期_103595\Image\image1_2_1.png>[立体机架对角线][蜗壳][1 490][2 800][2 200][平面机架对角线]

图1 烘干机机架结构简图

3 工艺优化措施

3.1 机架的焊接加工

3.1.1 不锈钢拉丝矩管焊接前的准备工作。第一,对于不锈钢拉丝矩管套塑料薄膜保护外表面,在工部间互转时,检查薄膜是否完整,装卸时避免划伤磕碰。第二,焊接前要清理平台,严禁拖拉工件,划伤外表。第三,检查原材料矩管的直线度,要求直线度<0.2mm。若个别未达到要求,必须进行校直。第四,检查矩管四个棱边拉丝纹路是否整洁,若影响外观质量,需进行拉丝修复。

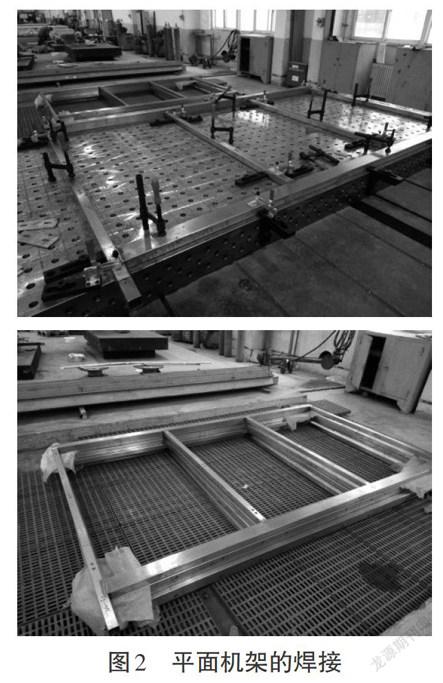

3.1.2 平面机架的焊接(见图2)。采用孔系通用焊接平台焊接,利用快速装夹装置定位固定矩管。焊接时要注意焊接顺序,控制好焊接变形,并注意焊道成形质量,做到焊道饱满一致,焊道焊渣抛磨干净,不允许有飞溅流挂。焊接完成后,测量焊接尺寸,保证对角线精度要求,如有误差,不允许用榔头敲打修正,可利用液压张力装置垫木板扩张修正,避免磕碰划伤,保证机架外观质量。另外,焊接完毕后,不能立刻松开夹具,缓冷7~8min,充分释放焊接应力,方可松掉夹具。复核平面机架对角线尺寸,检测合格后,吊装到指定位置,清理地面杂物,分层摆放,每层要摆放平齐,不能倾斜,摆放过程中注意避免划伤矩管表面和接触面垫泡沫塑料布。另外,管壁铆螺母采用氩弧点焊,注意调节好电流电压,控制好焊接时间,避免焊道熔透,影响外观质量[3]。

通过工艺的优化及通用焊接平台、摆焊工装的应用,平面机架对角线精度由之前的2~3mm优化到现在的0~0.5mm,平面度≤1mm,满足设计要求,平面机架的整体加工精度大幅提升,为下一道工序加工奠定基础。

<F:\欢欢文件夹\201904\河南科技201901\河南科技(创新驱动)2019年第01期_103595\Image\image2_1_1.jpeg><F:\欢欢文件夹\201904\河南科技201901\河南科技(创新驱动)2019年第01期_103595\Image\image3_2.jpeg>

图2 平面机架的焊接

3.1.3 立体机架的焊接(见图3)。立体机架由平面机架、连接板、加强筋、撑板等组成。焊接前应复核平面机架对角线尺寸,并把焊接部位清理干净,然后利用快速夹具把平面机架装夹在通用摆焊工作平台上。同时,设计制作通用轻便的焊接摆焊弯板,保证立体机架的摆焊精度。吊装弯板利用快速装夹夹具定位固定在孔系焊接平台上,框架一端靠齐弯板,利用弯板定位,摆焊成立体机架。摆焊过程中,点焊后,注意测量尺寸,调整焊接顺序,采用分段、跳焊的对称焊接,通过先后焊缝的熔敷量来控制变形量。最后,焊接完毕后,焊道缓冷十分钟,再拆卸夹具。机架在互转过程中,注意垫泡沫塑料布,防止划伤矩管表面。

工艺优化后,立体机架的对角线精度由原来的3~5mm改善为现在的0~1.5mm,平面度≤1mm,垂直度≤1mm,满足设计使用要求,机架的外观质量也有了质的飞越。

<F:\欢欢文件夹\201904\河南科技201901\河南科技(创新驱动)2019年第01期_103595\Image\image4_1.jpeg><F:\欢欢文件夹\201904\河南科技201901\河南科技(创新驱动)2019年第01期_103595\Image\image5.jpeg>

图3 立体机架的焊接

3.2 铆螺母的铆接

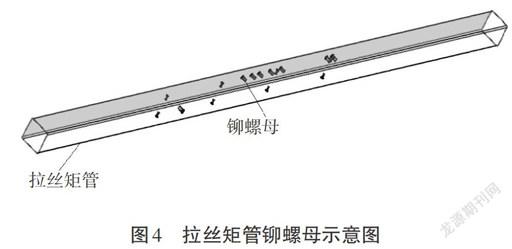

3.2.1 铆螺母的选定,保证铆螺母孔径的加工精度(见图4)。经过大量的工艺试验,笔者选定平头铆螺母为铆接使用铆螺母,确定矩管铆螺母沉孔直径上下公差分别为+0.2mm和0mm,铆螺母过孔直径上下公差分别为+0.1mm和0mm。由于矩管铆螺母安装孔公差要求较高,普通钻床加工精度不够,因此,必须采用数控机床加工,保证孔径尺寸,最终实现铆螺母安装牢固。

<F:\欢欢文件夹\201904\河南科技201901\河南科技(创新驱动)2019年第01期_103595\Image\image6_3.png>[拉丝矩管][铆螺母]

图4 拉丝矩管铆螺母示意图

3.2.2 铆螺母的强度试验、焊接及焊道处理。铆接前检查铆螺母孔径尺寸,调整铆枪气压到最大值,铆接完成后,用扭矩扳手做铆接强度试验。但是,由于矩管铆螺母数量巨大,以及部分铆螺母质量存在缺陷,且铆接压力不够,造成铆接不够牢固,测试过程中,存在个别铆螺母打滑的现象。为保证使用强度,笔者对铆螺母进行氩弧点焊加固,并对焊点进行钝化、拉丝处理,既保证铆螺母的使用强度要求,又满足外观整洁的需要[4]。

3.3 焊道及辅助零件的处理

3.3.1 机架矩管焊道的处理。拉丝处理,保证拉丝布的目数与矩管的拉丝目数一致。矩管焊接后,对焊道及飞溅进行抛磨处理,保证焊道无黑皮及飞溅,然后再进行拉丝处理,拉丝纹路与矩管拉丝纹路一致。对于一些无法进行拉丝处理的部位,必须磨平焊道,并进行钝化处理,不允许有明显发暗。

3.3.2 连接板、加强筋、撑板等与机架的焊接。连接板、加强筋、撑板等零件没有经过拉丝处理,外观颜色与矩管不一致,部分热轧板材、型材在加工过程中会附着油污,如钻孔时用的切削液及钻床上的机油都会污染零件,留下油污黑印。为提升外观质量,可采取碱洗、酸洗钝化和喷丸等手段对油污进行处理。

另外,连接板、加强筋、撑板等零件的焊接,会造成机架二次变形,影响机架精度。此类结构可以采用非焊接连接,如铆接、螺钉连接等。这样既可以减小焊接变形,省去了后续的加工处理,又能提升产品外观质量和加工效率。

3.4 风机蜗壳的加工

3.4.1 风机蜗壳的加工。蜗壳批量大,为保证加工精度,先投试验件,进行工艺试验。

①采用三辊卷圆机进行卷圆加工试验。但是,蜗壳由多段圆弧渐开组成,三辊卷圆机卷圆加工精度不易掌握,圆弧加工精度不够,给后期装配增加了较大难度。此外,三辊外表面粗糙,卷圆过程中容易划伤蜗壳外表面,影响外观质量。

②采用折弯机划线槽压圆弧加工成形,对样板圆弧加工精度进行检测,满足图纸尺寸。

③确定采用折弯机划线槽压圆弧的加工方法进行蜗壳加工。

3.4.2 蜗壳与机架的连接安装。为实现蜗壳与机架的精确装配,采用连接块通过螺栓定位与机架封板连接定位,经过试装,发现定位难度较大,变形不容易修正,达不到图纸安装尺寸。另外,风机工作时震动较大,螺栓长时间使用会松动脱落,造成安全隐患。

采用焊接方式连接,首先利用激光切割机直接编程,在蜗壳安装封板上刻画渐开线,并以封板渐开线为基准摆焊蜗壳,分段对齐点焊、分段焊。这样既解决了蜗壳与封板的配合精度,又保证了连接牢固强度。

4 小结

经过一系列的工艺优化措施,平面机架的对角线加工精度达到0~0.5mm,立体机架的对角线加工精度达到0~1.5mm,平面度≤1mm,垂直度≤1mm,外观质量有了大幅度提高。但是,也存在以下不足之处。

①矩管焊接处拉丝处理效果有待进一步提高,可以对工人进行拉丝技术培训,并采购专用拉丝设备。

②连接板、加强筋、撑板等与机架的焊接变形问题需要进一步解决。改进结构,减少焊接连接,采用铆接、螺栓连接等连接形式;部分焊道改为分段焊,减少焊接量,控制焊接变形。

参考文献:

[1]林江.机械制造基础[M].北京:机械工业出版社,2011.

[2]张文勇.金工技术基础[M].上海:东华大学出版社,2003.

[3]邓文英.金属工艺学[M].北京:高等教育出版社,2008.

[4]武友德.機械加工工艺设计[M].北京:机械工业出版社,2014.