钢管倒棱后表面波纹缺陷的原因剖析

周德义

(1.太原纵横重型机械设备有限公司,山西030000;2.太原纵横海威科技有限公司,山西030000)

我公司应天津某大型钢管厂邀约,对其公司所拥有的∅820 mm×16 mm平头倒棱机进行改造,以便消除钢管倒棱后表面波纹缺陷的问题。据相关作业人员对故障的描述以及我方现场实际观察发现,不同规格的钢管倒棱后均出现有不同程度的周期性波纹缺陷。波纹缺陷如图1所示。在同一种材质(Q345B)的前提下,壁厚不变,钢管直径的大小变化对表面波纹缺陷的形态影响很小,基本一致;但直径不变,钢管壁厚的增加则钢管表面波纹缺陷的形态变化很明显,8 mm及以下基本为视觉上的镜面波纹,用手触摸无明显凹凸,而8 mm以上则倒棱面毛刺越来越大,凹凸感明显,无论是哪种形式的波纹缺陷,断屑形态与波纹缺陷形态都一一对应,此问题严重影响钢管成品的美观与质量,无法满足客户对质量的要求。通过对钢管倒棱机的改造与调试,根据调试结果分析,最终确定了影响钢管倒棱后波纹缺陷的主要原因,可为生产与设计厂家提供一定的指导和借鉴。

1 平头倒棱机的参数及结构

1.1 参数

主切削电机:30 kW

机头:分4级传动,机头转速分别为42、62、87、130 r/min

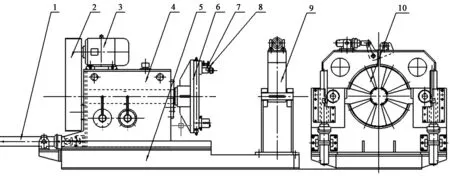

1—进给油缸 2—皮带 3—主切削电机 4—机头 5—底座 6—刀盘 7—刀座 8—刀杆 9、10—夹紧装置图1 钢管倒棱后波纹缺陷图Figure 1 Wave defects appearance after pipe chamfering

图2 平头倒棱机的结构示意图Figure 2 Structural sketch of flat head chamfering machine

切削速度:v=80~100 m/min

进给油缸:∅110 mm/∅80 mm

走刀量:s=0.2~0.6 mm/r

刀杆尺寸:28 mm×28 mm×130 mm

刀片尺寸:19 mm×19 mm

刀片材质:YT15

1.2 结构

平头倒棱机的结构示意图如图2所示。

∅820 mm×16 mm平头倒棱机由主切削电机、同步带、机头、进给油缸、刀盘和夹紧机构等组成。正常工作时,被加工的钢管由台架送进倒棱工位后,由夹紧机构夹紧。由主切削电机通过同步带带动机头主轴转动,从而带动刀盘转动,刀盘上的仿型机构围绕钢管做切削运动,在进给油缸由快进→攻进→快退的工艺路线下,完成对钢管端部的加工。

2 分析原因及整改措施

根据现场实际观察和试验初步分析,钢管倒棱面出现均匀波纹缺陷,最大的原因可能来自震动,因此我们对现场存在的震动结构,由浅入深、逐一检测,并加以整改,以便观察引起波纹缺陷的主要原因:

(1)因设备服务年限已长,加之平时维护保养不够,夹紧装置转动处因铜套磨损,配合间隙明显过大,在正常切削过程中,钢管夹不稳,在轴向和径向均有窜动。

整改措施:重新制作并更换铜套,加固因时效变形的夹具,调整夹紧油缸压力,保证钢管在切削过程中无窜动,同时注意油压不宜过高,防止将钢管夹变形,影响切削效果。

(2)机头进给导轨处的导滑铜板的防尘、润滑和间隙调整均不合适,在正常的切削过程中,机头会发生左右摇摆的状况,此原因会直接导致钢管倒棱后切口深浅不一的情况。

整改措施:调整因导滑板磨损而产生的间隙,间隙过大机头会左右晃动,间隙过小或导轨处的防尘及防铁屑处理不好,在进给过程中机头会产生爬行,从而使钢管倒棱面产生波纹状缺陷。

(3)经百分表打表检测,刀盘中心与夹紧装置的中心不在同一直线上,高差在5 mm。过大的中心偏差再加上钢管的椭圆度偏差,导致仿型刀座内的弹簧波动范围太大,从而引起震动,可能产生波纹缺陷。

整改措施:重新调整夹紧装置和刀盘的中心,使其偏差控制在0.5 mm以内。

(4)对切削过程中刀盘的跳动公差进行检测,经百分表打表检测,刀盘前后窜动为2 mm,最终确定原因为机头的主轴尾部锁紧螺母松动,造成刀盘窜动,从而引起切削震动。

整改措施:调整主轴尾部的锁紧螺母,并加止动垫圈,保证刀盘在切削过程中的跳动公差在0.1 mm以内。

通过以上整改措施,本机外部中所有能够产生间隙或引起震动的部位均调整合适,但钢管倒棱后的波纹缺陷仍没有明显改善,同时,我们在调试过程中发现,通过改变切削刀刃的前角,即适当增加刀刃的前角,切削效果改善明显,但是磨过的切削刃寿命却远远下降,刀尖很容易被破坏,且磨过的刀片替换性很差。通过增大前角,使主切削刃锋利,而寿命下降,可能是刀杆刚度不够造成的。以下通过刀杆刚度的校核来确定刀杆的刚度与钢管表面波纹缺陷是否有直接关系。

3 倒棱刀杆刚度校核

实践证明,刀具前角为5°时,在我公司其他倒棱机上,刀具使用寿命和使用效果均表现良好,所以本文不再对刀具前角做具体分析,重点分析对象为刀杆的刚度。

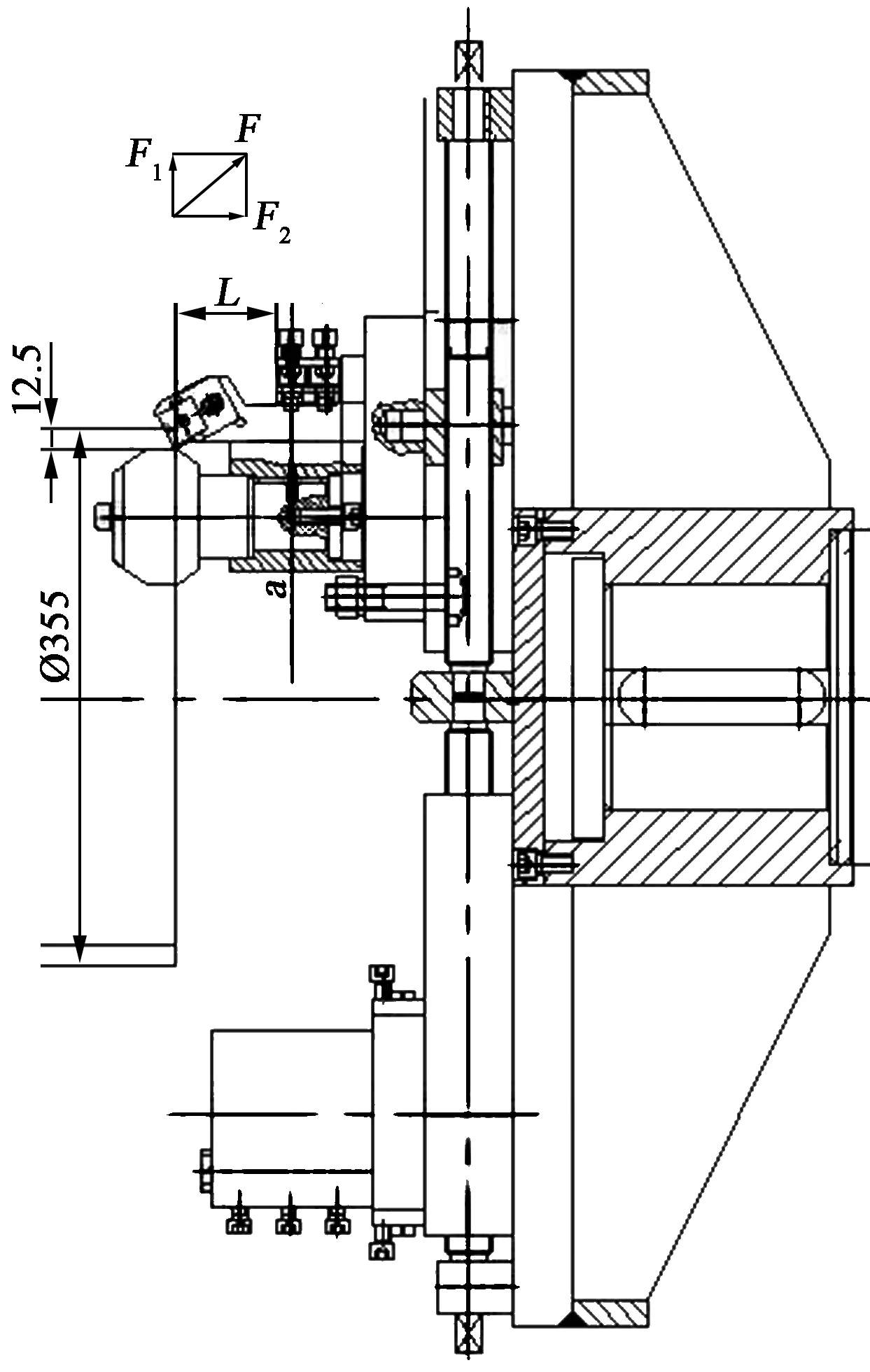

试验钢管规格为∅355 mm×12.5 mm,材质为Q345B,在试车过程中,具体分析及校核刀杆的刚度。已知参数:

机头转速:87 r/min

轮箱速比:i=16.8

电机功率:30 kW

电机转速:1470 r/min

切削速度:v=80 m/min

走刀量:s=0.3 mm/r

3.1 切削力

用功率表测出机头主电机在切削过程中所消耗的功率Pe后,可按下式计算实际作用在钢管上的切削功率Pm:

Pm=Peηm=18 kW

式中,ηm为机头箱体传动效率,一般ηm取0.75~0.85,新机器取大值,旧机器取小值。根据现场实测功率Pe=25 kW,ηm取0.75。

根据电机转矩公式,电机转矩T为:

T=9550Pm/n

(1)

机头主轴输出转矩Tz为:

Tz=iT

(2)

在直径D=355mm处的切削力F为:

F=Tz/(D/2)

(3)

将以上已知参数带入公式(1)、(2)、(3)中,得出切削力F=11.064 kN

3.2 刀杆受力模型

刀杆受力模型示意图如图3所示。

因为刀杆周而复始地做圆周运动,可理解为将钢管从圆周方向上展开,刀杆做直线运动,切削力F为主切削力F1和进给切削力F2的合力,但F2相对于F1所消耗的力来说一般很小,可以略去不计(小于1%~2%),所以为了简化模型,F1近似等于F。

现有刀杆尺寸a=28 mm,刀杆伸出长度L=60 mm,刀杆材质45#钢。

刀杆挠度f为:

f=FL3/3EI

(4)

E为刀杆材料弹性模量,碳素钢刀杆E=210 GPa;f为刀杆挠度,精车时,刀杆许用挠度为[f],一般取0.03~0.05 mm。

矩形刀杆的惯性矩为:

I=a4/12

(5)

将以上已知参数带入公式(4)和(5)中,得出f=0.07 mm>[f]。

图3 刀杆受力模型示意图Figure 3 Sketch of cutter bar model under force

尺寸为28 mm×28 mm刀杆的挠度大于其许用挠度,所以刀杆的刚度校核未通过。

通过以上公式发现,刀杆的挠度与刀杆的伸出长度L成正比,与弹性模量和惯性矩成反比,所以通过增大刀杆尺寸来增加惯性矩,或者更换更优的材质以提升弹性模量,以及通过减小刀杆伸出长度都可以减小刀杆的挠度。刀杆变形虽然与弹性模量E有关,但就材料来说,高强度钢与强度较低的钢材弹性模量E非常接近,考虑到经济成本,我们只在另外两个因素上进行改造。将刀杆尺寸28 mm×28 mm改为40 mm×40 mm,将刀杆伸出长度L=60 mm改为L=40 mm,再将更改后的参数代入公式(4)和(5)中,得到最终f=0.005 mm<[f]。

改造后,刀杆的挠度远远小于其许用挠度[f],所以刀杆的刚度校核通过,根据新设计的刀杆以及刀座,通过现场实际使用,效果良好,彻底解决了波纹缺陷问题。刀杆对比图见图4。

图4 刀杆对比Figure 4 Comparison of tool bars

4 结语

经过以上分析,并加以整改,根据校核及整改结果,最终确定刀杆的刚度不够是导致钢管倒棱后产生波纹的直接原因,改进了刀杆和刀座的结构后,彻底消除了钢管倒棱后表面的波纹缺陷。