干磨转炉钢渣风力磁选试验

钱 强

(攀枝花钢城集团有限公司,四川 攀枝花 617022)

1 引言

钢渣作为炼钢冶炼最终产生的废渣,一直备受关注和重视,但由于其中含有较高的铁元素,导致其密度大、容重高,无法在建筑行业中得到推广和利用[1]。同时,宝贵的铁资源没有很好地加以回收,形成了一定的浪费。有必要通过一定的技术手段,实现铁的分离和回收,并满足含铁料用于高炉冶炼所需粉铁品位要求,而尾渣能更好用于建筑中去[2]。曾有人通过将弱磁性的氧化铁在高温条件下氧化为具有磁性的四氧化三铁,即在稳定的液态钢渣状态下,向其中吹入高炉煤气或是焦炉煤气,在高温时适当增加煤气中二氧化碳的含量,降低氧气含量以抑制氧化速度,即可完成FeO向Fe3O4的氧化,同时阻止Fe3O4向Fe2O3的进一步氧化,从而避免Fe3O4的再氧化。该方法生产工艺条件较为苛刻,经济性也待考证。

目前,选矿工艺是较为可行的方法,选择合适的设备以实现铁的分离和高效回收。将钢渣粉磨以实现其解离,再通过风力干式磁选,分别接取给矿、精矿、尾矿,化验分析其全铁品位,以获得最佳的工艺及设备参数,为实际生产提供最佳的技术支持[3-5]。

2 钢渣性质

钢渣为炼钢过程中采用高镁石灰、活性石灰等辅料进行脱杂以及吹氧工序产生的废渣,因此其中含有较高的氧化铁,一般为20%-40%,而FeO含量要多于Fe2O3,前者一般在15%-25%,而后者为5%-15%,两者均显示弱磁性。

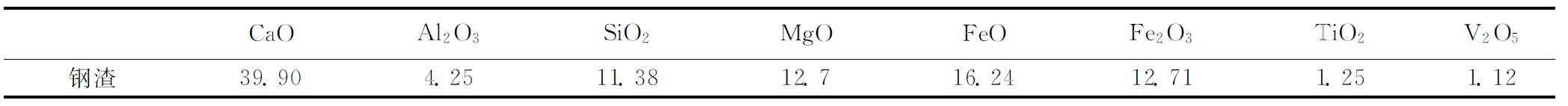

本次试验采用了含有部分单质铁钢渣以及不含单质铁钢渣两种试验料,不含单质铁钢渣化学成分见表1。同时,不含单质铁钢渣取样两次,三个样品的原料粒度均为0-10 mm,试验之前先进行自然晾干,使水分在3%以下。通过实验室小型干式磨机进行粉磨,粉磨时间均控制在15-20 min,再将原矿样进行粒度分析,其结果见表2。最后作为风力干式磁选的原料。

表1 不含单质铁钢渣化学成分(质量分数,%)

表2 原矿粉磨后粒度范围结果

由表2可见,不含单质铁的钢渣TFe含量约为20%,而含有单质铁的钢渣单质铁MFe含量约为15%。经过实验室干式球磨后了解其粒度分配发现,占比达55%左右为-160目的粒度。

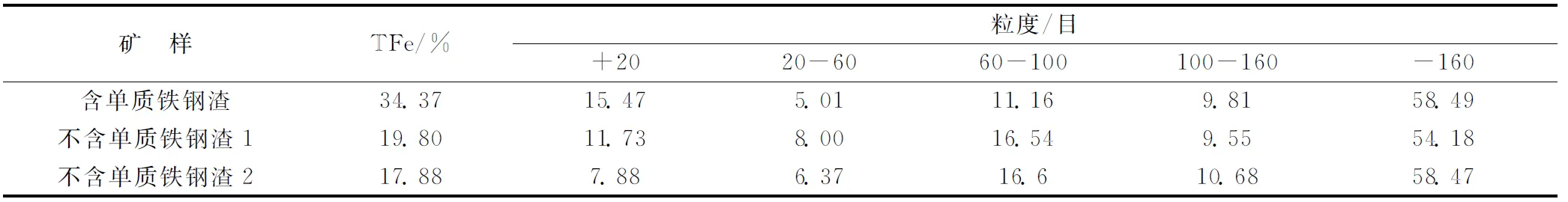

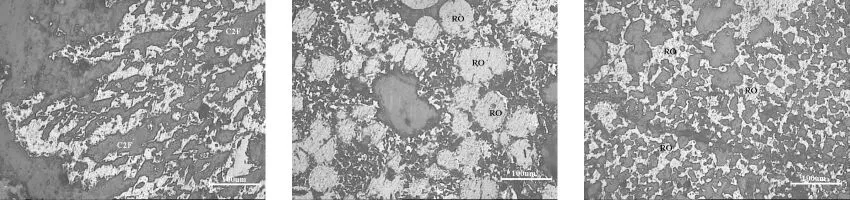

含单质铁钢渣XRD分析主要矿物相为金属铁、铁镁相固溶体(RO)、磁铁矿(Fe3O4)、硅酸三钙(Ca3SiO5)和硅酸二钙(Ca2SiO4),可回收的磁性铁矿物为金属铁、磁铁矿,难磨物相为金属铁和铁镁相固溶体(RO相)。其中,金属铁有呈圆状、次圆状嵌布在其它物相中(反射偏光,40×),还有呈细脉状嵌布的金属铁(反射偏光,200×)以及金属铁中含有硅酸三钙包体(反射偏光,40×),见图1。

图1 含单质铁钢渣物相中的金属铁Fig.1 Metal iron in the phase of the iron slag of a single iron

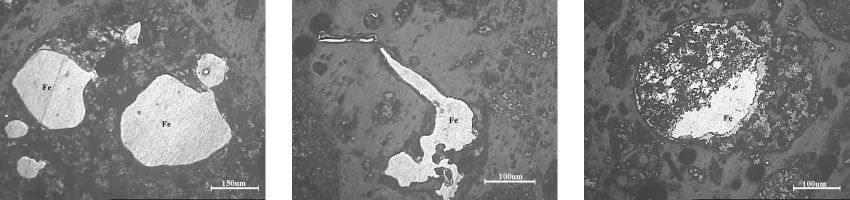

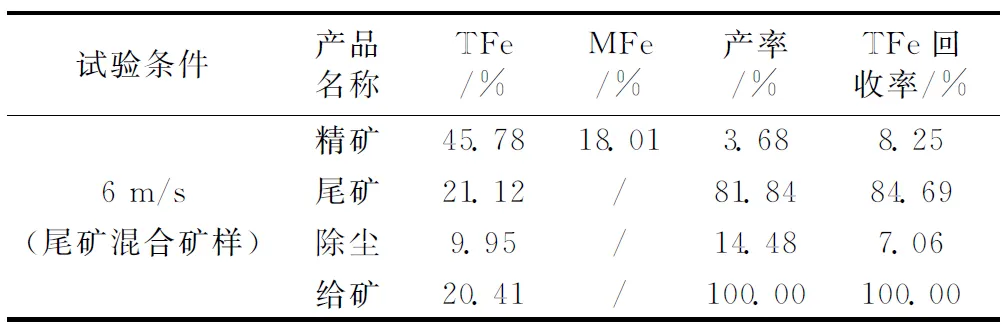

而其他含有铁元素的物相分别为呈无定形延伸嵌布的铁酸二钙C2F(反射偏光,200×)、呈圆状、次圆状嵌布的铁镁相固溶体RO(反射偏光,200×)、呈无定形延伸嵌布的铁镁相固溶体RO(反射偏光,200×),见图2。

由图1和图2可见,采用常规的磁选工艺无法进行回收,导致钢渣经过简单的初选后尾渣中仍然有较高的铁资源。同时,由于大量渣包铁和铁包渣的存在,不利于破碎解离,无法实现单质铁的分离和回收[6]。

3 铁资源回收方法

3.1 试验设备

试验设备选用某公司FX0665、FX1010粉矿干式风选机,主要用于磁铁矿磨前预选或粉状磁铁矿生产合格精矿。

图2 其他铁元素物相图 Fig.2 Phase diagram of other iron elements

FX粉矿风力干式磁选机主要由传动装置、磁力分选滚筒、鼓风装置、引风除尘装置、沉降收集装置等部分组成,磁力分选滚筒的磁感应强度为3500 Gs,充分利用风力、重力、磁力、旋转离心力等作用,可实现0-5 mm粒级磁铁矿的干式预选或细微粉状磁铁矿大幅度地提高品位目标,主要效果体现:

(1)可以将0-5 mm粒级的磁铁矿的入选品位从10%左右提高到40%以上,做为磨前预先抛废,可以大大提高入磨品位,提高磨机效率。

(2)可以将-74 um、-45 um细粒级磁铁矿入选品位从10%左右提高到60%以上,可以用干选的方法直接生产合格精矿成品。

3.2 试验方法

对原矿进行风力干式磁选,设备采用FX0665,线速度3 m/s、6 m/s、8 m/s;分别接取给矿、精矿、尾矿,化验分析全铁品位;另外将线速度3 m/s、6 m/s、8 m/s的尾矿混匀取样后用线速度6 m/s进行试验,并接取给矿、精矿、尾矿,化验分析全铁品位。

4 试验结果及分析

4.1 含有单质铁钢渣

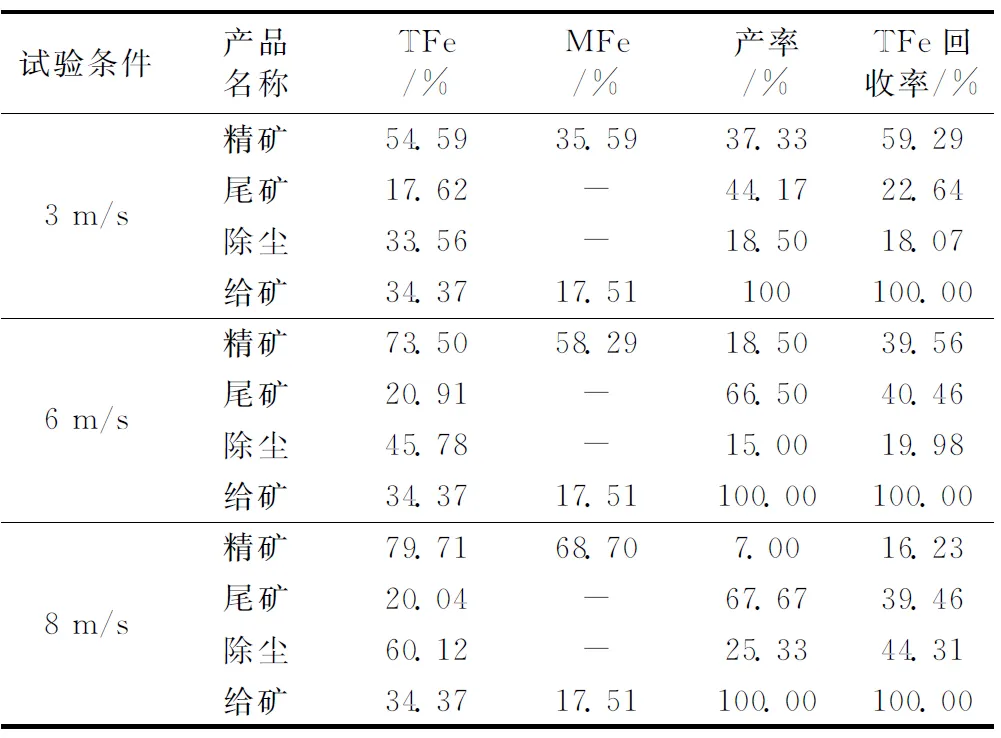

将原矿样进行混匀缩分,分成三份,每份6 kg,设备采用FX0665,分别接取精矿、尾矿,混匀、缩分,制样化验,试验数据见表3。

由表3可知,含单质铁钢渣矿样经风力干式磁选,设备采用FX0665,滚筒转速3 m/s, TFe品位由34.37%提高至54.59%,产率37.33%,TFe回收率为59.29%。滚筒转速越高,精矿品位越高,TFe达到了近80%,但产率较低。为了尽可能地回收铁资源,同时满足高炉用铁精矿的需要,选择3 m/s条件最为适宜。

表3 含单质铁钢渣矿样风力干式磁选试验数据

同时,获得的除尘料TFe仍然较高,依次为33.56%-60.12%,如果能将其进行回收,将会尽可能地减少铁资源的浪费。

将线速度3 m/s、6 m/s、8 m/s的尾矿混匀取样后用线速度6 m/s进行试验并分别接取精矿、尾矿,制样化验。试验数据见表4。

表4 含单质铁钢渣尾矿混合矿样风力干式磁选试验数据

由表4可知,含单质铁钢渣尾矿混合矿样经风力干式磁选,设备采用FX0665,滚筒转速6 m/s,TFe品位由20.41%提高至45.78%,较为接近粉铁品位要求,产率3.68%,TFe回收率为8.25%。同时,除尘料中的TFe在10%以下,达到了理想的效果。

4.2 不含单质铁钢渣

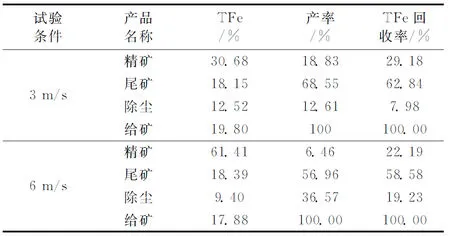

为了了解不含单质铁钢渣中铁资源回收的可行性,先期粉磨了21.45 kg钢渣粉,即表2中的不含单质铁钢渣1(0-10 mm,MFe<1%)15分钟,在3 m/s条件下进行了风选试验,分别少量取样精矿和尾矿样品化验,分析结果见表5。再将剩下的精矿及尾渣全部混合通过6 m/s条件下的风选试验,获得精矿和尾渣,分别取样化验结果为:混合样原料TFe:20.35%、精矿TFe:47.94%、尾矿TFe:20.66%。可见,3 m/s风选后的混合样中仍然可以回收品位较高的精矿。因此可以尝试不含单质铁钢渣在6 m/s条件下的风选试验。

为此,又称取了17.8 kg不含单质铁的钢渣粉(表2中不含单质铁钢渣2),将其粉磨15分钟,粒度分布见表2,设备采用FX0665,在6 m/s的条件下开展试验,分别接取精矿、尾矿,混匀、缩分,制样化验,试验数据见表5。

表5 不含单质铁钢渣矿样风力干式磁选试验数据

由表5可知,不含单质铁钢渣1矿样经风力干式磁选,设备采用FX0665,滚筒转速3 m/s时,TFe品位由19.80%提高至30.68%,产率18.83%,TFe回收率为29.18%;滚筒转速6 m/s时,不含单质铁钢渣2TFe品位由17.88%提高至61.41%,产率6.46%,TFe回收率为22.19%。两者产生的除尘料TFe均在10%左右,实现了铁资源的高效回收。而除尘料用于水泥及混凝土混合材时,避免了因TFe含量高粉磨时易磨性差、混凝土搅拌时易产生层析的问题。

5 结论

(1)钢渣中FeO含量要多于Fe2O3,两者均显示弱磁性。经过干式粉磨15 min后-160目的粒度占比达55%。

(2)含单质铁钢渣矿样(TFe34.37%)经风力干式磁选,滚筒转速3 m/s时,TFe品位由34.37%提高至54.59%,产率37.33%,TFe回收率为59.29%,各项指标最为经济。

(3)含单质铁钢渣尾矿混合矿样(TFe20.41%)经风力干式磁选,滚筒转速6 m/s时,TFe品位由20.41%提高至45.78%,产率3.68%,TFe回收率为8.25%。

(4)不含单质铁钢渣矿样经风力干式磁选,滚筒转速6 m/s时,TFe品位由17.88%提高至61.41%,产率6.46%,TFe回收率为22.19%。

(5)不含单质铁钢渣经风选后产生的除尘料TFe在10%左右,用于水泥及混凝土混合材时,可避免粉磨时易磨性差、混凝土搅拌时易产生层析的问题。