钢渣的分级和蒸汽养护处理研究

郑翠红,马彦伟,刘国忠,檀 杰,申星梅,杨 徽,林 娜,

(1.安徽工业大学材料科学与工程学院,马鞍山 243002;2.马鞍山市宏达保温材料有限公司,马鞍山 243131 3.冶金减排与资源综合利用教育部重点实验室,马鞍山 243002)

0 引 言

钢渣是炼钢产生的固体废渣,是冶金工业产生的固体废弃物之一。2018年中国的粗钢产量约为9亿t,钢渣的产率占粗钢产量的8%~15%。而我国产生的钢渣大部分处于废弃、堆积状态,这会引起环境污染、土地占用和资源浪费等一系列问题[1]。钢渣再利用还存在许多问题:钢渣中含有较多的铁及铁的化合物,这使得在粉磨钢渣时耗能大;钢渣中含有过量的游离氧化钙(f-CaO)和氧化镁(MgO),游离氧化钙和氧化镁与水发生缓慢反应生成Ca(OH)2和Mg(OH)2,导致体积膨胀[2-3]。例如,钢渣中的f-CaO会与水反应生成Ca(OH)2,体积膨胀能达到98%[4],这个反应在几年后仍会发生在钢渣制品内,导致钢渣制品的安定性差,这也是钢渣无法大规模应用的关键所在[5]。另外,不同钢厂产生钢渣的成分有较大差异,同一厂家不同批次的钢渣成分也有波动,这给钢渣处理和再利用带来难度。

人们一直在致力于解决钢渣安定性差的问题。姚恒山等[6]对钢渣坯体进行碳酸化处理,发现碳酸化后的钢渣总空隙率仅为16.67%,空隙率降低了10.17%,且体积安定性良好。李鹏冠等[7]发现,将抑制剂与预养护结合,钢渣制品抗压强度从11.6 MPa提高到32.8 MPa,抑制剂与预养护结合对改善钢渣安定性问题有良好的正协同作用。许莹等[8]将生石灰、粉煤灰、矿渣作为调质组分在高温下对钢渣进行重构,重构钢渣中产生的f-CaO分散到钢渣的玻璃体中,从而改善了钢渣的体积安定性。这些研究只能部分改善钢渣的安定性,钢渣的安定性仍然无法满足大规模应用的要求。

本文对钢渣进行分级处理和蒸汽养护,分析分级后的钢渣在蒸汽养护时的物相变化以及f-CaO含量的变化,从而为解决钢渣安定性问题提供理论依据,为钢渣大规模应用奠定基础。

1 实 验

1.1 原材料

采用马鞍山市钢铁集团排放的转炉热闷钢渣为原料,其化学成分以氧化物计,含量如表1所示。热焖钢渣主要含有钙、铁、硅等元素,以硅酸盐和氧化物形式存在。

表1 钢渣的化学组成Table 1 Chemical composition of steel slag

1.2 方法与步骤

1.2.1 钢渣的分级

将未粉磨的原始热焖钢渣筛分为5个粒径范围,分别为:大于8.0 mm、4.0~8.0 mm、0.30~4.0 mm、0.15~0.30 mm、小于0.15 mm。将分级后的钢渣粉磨成粒径小于60 μm细粉。

1.2.2 钢渣的蒸汽养护处理

采用100 ℃水蒸气对分级并粉磨后的钢渣粉进行蒸汽养护,蒸汽养护时间分别为0 h、1 h、2 h和3 h。

1.2.3 分析测试

(1)钢渣的f-CaO含量测定

采用甘油-苯甲酸滴定法结合热分析法测定钢渣中f-CaO的含量[9]。钢渣中的f-CaO和Ca(OH)2均能与甘油反应生成甘油酸钙而使酚酞溶液变红,而苯甲酸能与甘油酸钙反应使红色褪去,因此可用甘油-苯甲酸滴定法测得钢渣中f-CaO和Ca(OH)2的总量;钢渣中的Ca(OH)2会在400~500 ℃时失去结构水生成CaO,根据此温度段的热重曲线所反映出的质量损失,推算出钢渣Ca(OH)2的含量,用滴定法得到的f-CaO和Ca(OH)2的总量减去Ca(OH)2的量,即得钢渣的f-CaO含量。

(2)物相分析

采用德国布鲁克公司生产的D8ADVANCE型X射线衍射仪对样品进行物相组成测定。测试条件:Cu靶Kα谱线,λ=0.154 06 nm,扫描范围为10°~75°。

2 结果与讨论

2.1 钢渣原始粒径对相组成的影响

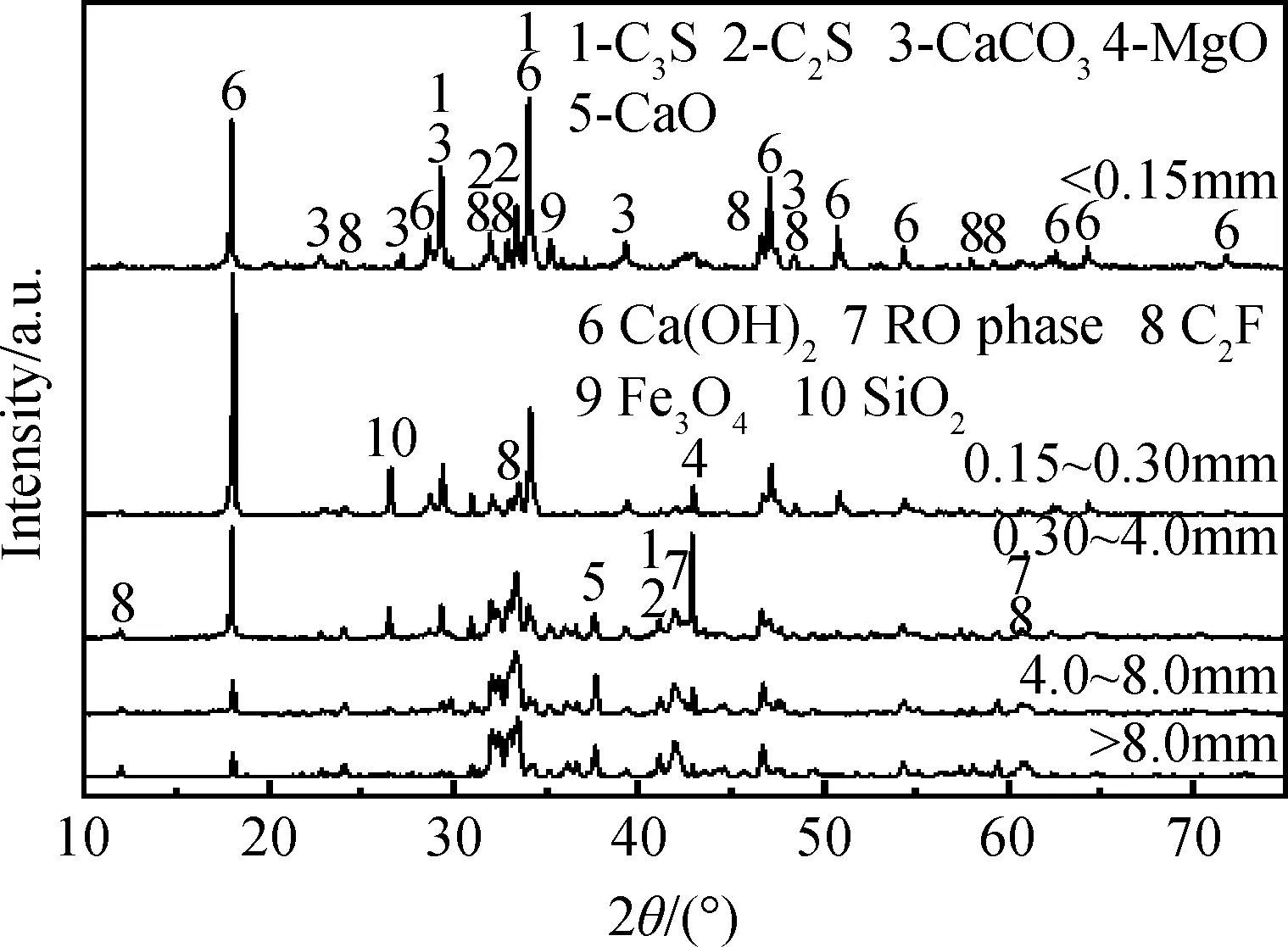

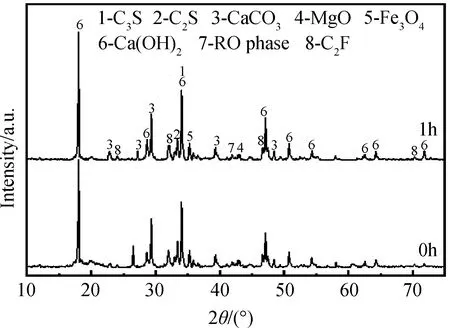

图1 分级钢渣的XRD谱Fig.1 XRD patterns of graded steel slag

对分级并粉磨后的钢渣粉进行物相分析,其XRD谱如图1所示。由图1可知,热焖钢渣中物相复杂,不同原始粒径的钢渣粉中物相的种类基本相同,主要为C3S、C2S、C2F、RO相、Ca(OH)2等,但其含量在各个原始粒径钢渣中分布不均,有较大变化。随着钢渣原始粒径的减小,Ca(OH)2和CaCO3特征峰明显增强,CaO和RO相特征峰则呈减弱趋势。说明随钢渣原始粒径的减小,Ca(OH)2和CaCO3含量增加,而CaO和RO相含量则减小。由于钢渣在热焖过程中,f-CaO与H2O反应生成Ca(OH)2,会导致体积发生膨胀,颗粒破碎[8-9],因此原始粒径小的钢渣颗粒中f-CaO含量低,Ca(OH)2含量高;钢渣长时间暴露在空气中,Ca(OH)2与空气中的CO2反应生成CaCO3[10],因此随着钢渣原始粒径的减小,Ca(OH)2和CaCO3含量增加,而f-CaO含量则相反,随着钢渣原始粒径的减小而减小。硬度较大的RO相与C2F主要富集于粒径大于4.0 mm的钢渣中,这使得粒径大于4.0 mm的钢渣难以破碎与研磨[11]。当f-CaO被包裹在RO相和C2F内时,f-CaO很难与外部接触,这导致它们无法消解,所以粒径大于4.0 mm的钢渣中的f-CaO含量较高。原始粒径0.30~4.0 mm的钢渣粉中有明显的MgO特征峰,这表明MgO富集于0.30~4.0 mm的钢渣中。具体原因有待于进一步探索。

影响钢渣安定性的物质主要是f-CaO和MgO。从图1分析可得,钢渣的原始粒径不同,f-CaO和MgO含量也不同。原始粒径小于0.15 mm的钢渣粉中f-CaO和MgO含量低,可能无需处理即可直接应用;对于其他原始粒径的钢渣粉,尝试采用蒸汽养护的方法,以降低f-CaO和MgO含量,提升其安定性。

2.2 蒸汽养护对分级钢渣相组成的影响

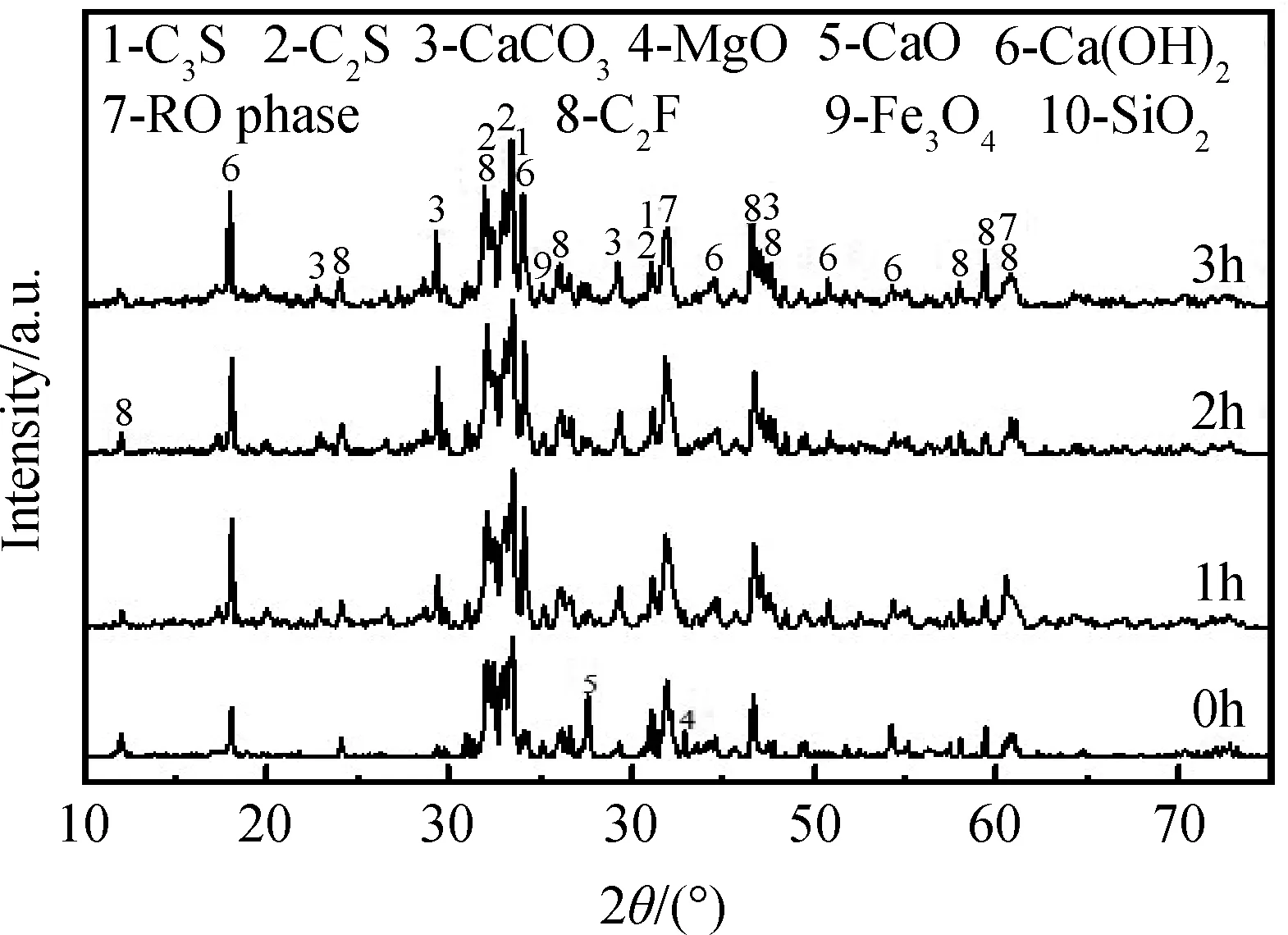

将分级并粉磨后的钢渣粉在100 ℃的水蒸气分别中养护0 h、1 h、2 h和3 h,其XRD谱如图2~图6所示。

图2为原始粒径大于8.0 mm的钢渣粉于100 ℃水蒸气中分别养护0 h、1 h、2 h、3 h后的XRD谱。由图2可知,与未蒸汽养护的钢渣粉相比,当钢渣粉在蒸汽养护1 h后,钢渣中Ca(OH)2和CaCO3特征峰明显增强,CaO的特征峰明显减弱。说明钢渣中的f-CaO在蒸汽养护过程中快速水化生成Ca(OH)2,Ca(OH)2与空气中的CO2反应生成CaCO3;其他物相的特征峰在蒸汽养护前后没有明显变化,说明蒸汽养护对其没有明显影响;钢渣粉在蒸汽养护1 h后,再延长蒸汽养护时间,其XRD谱各物相峰强变化不明显。说明延长蒸汽养护时间,物相含量的变化不明显。

图3为原始粒径4.0~8.0 mm的钢渣粉于100 ℃水蒸气中分别养护0 h、1 h、2 h、3 h后的XRD谱。与图2相似,与未蒸汽养护的钢渣粉相比,钢渣粉在蒸汽养护1 h后,Ca(OH)2和CaCO3特征峰明显增强,CaO特征峰基本消失。其他物相的特征峰在蒸汽养护前后没有明显变化,说明蒸汽养护对其没有明显影响。

图2 不同蒸汽养护时间下原始粒径大于 8.0 mm的钢渣粉的XRD谱Fig.2 XRD patterns of steel slag powder with original particle size greater than 8.0 mm under different steam curing time

图3 不同蒸汽养护时间下原始粒径 4.0~8.0 mm的钢渣粉的XRD谱Fig.3 XRD patterns of steel slag powder with original particle size between 4.0 mm and 8.0 mm under different steam curing time

图4为原始粒径0.30~4.0 mm的钢渣粉于100 ℃水蒸气中分别养护0 h、1 h、2 h、3 h后的XRD谱。与图2和图3相似,随着蒸汽养护时间的延长,钢渣中f-CaO与水蒸气反应生成Ca(OH)2,部分Ca(OH)2生成CaCO3。但MgO富集于0.30~4.0 mm粒径的钢渣中,从图4中可知,蒸汽养护3 h后,钢渣粉中MgO特征峰没有减弱,也未见Mg(OH)2特征峰。说明蒸汽养护对MgO的消解有限。虽然MgO和CaO都是NaCl型结构,但是Mg2+的离子半径小于Ca2+的离子半径,使得MgO结构较CaO致密,H2O更不易于进入MgO内部,所以MgO与H2O的反应速度比CaO慢[12]。另外,部分MgO可能固溶于稳定的RO相内,固溶于RO相中的MgO更不易被水消解[13]。因此,原始粒径0.30~4.0 mm的钢渣粉不宜通过蒸汽养护提高其安定性。

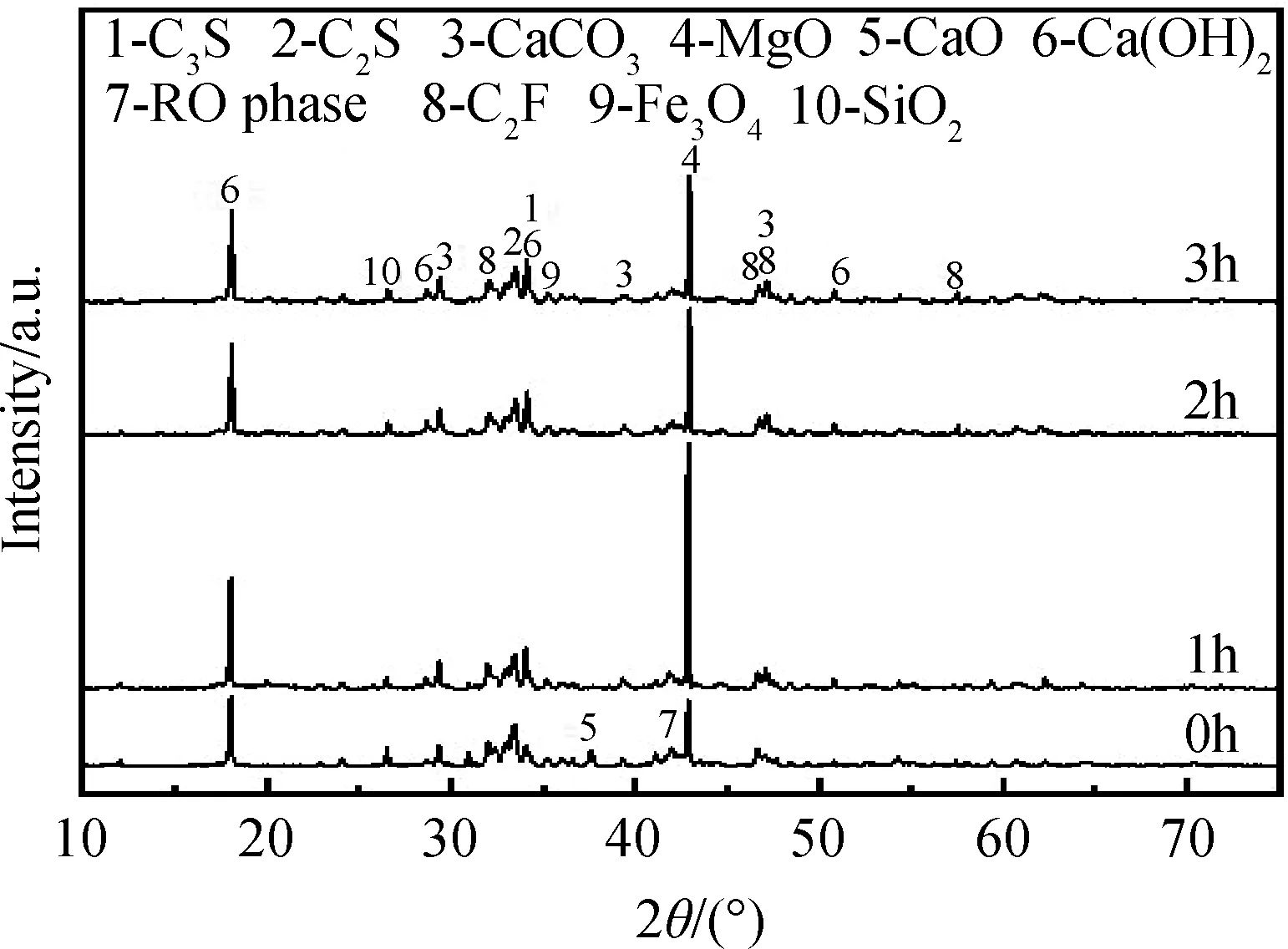

图5为原始粒径0.15~0.30 mm的钢渣粉于100 ℃水蒸气中分别养护0 h、1 h、2 h、3 h后的XRD谱。原始粒径0.15~0.30 mm的钢渣粉中的Ca(OH)2含量高,未见CaO特征峰,说明CaO含量低。在100 ℃的水蒸气中养护后,钢渣中各物相衍射峰相对强度变化不明显,说明Ca(OH)2和CaO含量变化不明显,即钢渣安定性较好。

图4 不同蒸汽养护时间下原始粒径 0.30~4.0 mm的钢渣粉的XRD谱Fig.4 XRD patterns of steel slag powder with original particle size between 0.30 mm and 4.0 mm under different steam curing time

图6 不同蒸汽养护时间下原始粒径小于 0.15 mm的钢渣粉的XRD谱Fig.6 XRD patterns of steel slag powder with original particle size less than 0.15 mm under different steam curing time

图6为原始粒径小于0.15 mm的钢渣粉在100 ℃水蒸气中分别养护0 h、1 h后的XRD谱。与图5相似,钢渣粉未见CaO特征峰,Ca(OH)2含量高。在经过蒸汽养护后,钢渣中各物相含量变化也不明显,即钢渣的安定性较高。

综上所述,热焖钢渣主要物相为C3S、C2S、C2F、RO相和Ca(OH)2等。分级处理后,f-CaO主要富集于原始粒径大于0.30 mm钢渣,MgO富集于原始粒径0.30~4.0 mm钢渣中,Ca(OH)2和CaCO3富集于粒径小于0.30 mm 的细颗粒中。分级钢渣经过蒸汽养护后,f-CaO迅速消解为Ca(OH)2,而MgO基本未消解。

2.3 蒸汽养护对钢渣f-CaO含量的影响

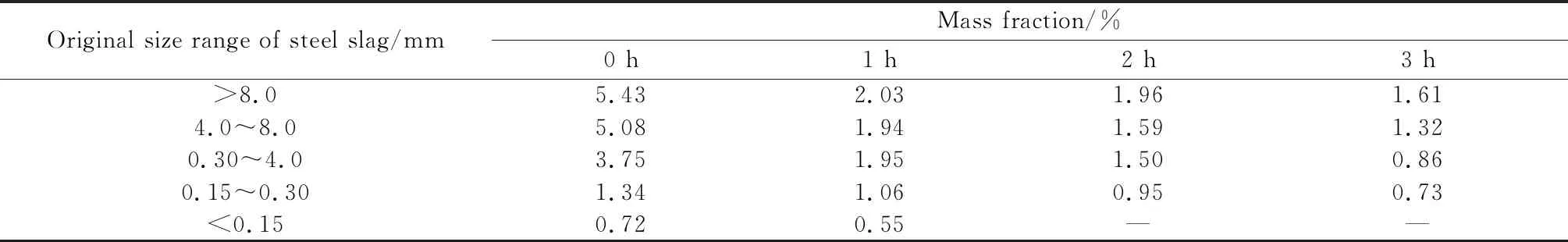

将分级并粉磨后钢渣粉在100 ℃水蒸气中分别养护0 h、1 h、2 h和3 h后,对f-CaO含量进行测定,结果如表2所示。

表2 蒸汽养护时间对分级钢渣粉f-CaO含量的影响Table 2 Effect of steam curing time on the content of f-CaO in graded steel slag powder

由表2可知,热焖钢渣经过分级处理后,其f-CaO的含量随原始粒径的增大而增加,原始粒径大于8.0 mm的钢渣粉的f-CaO含量为5.43%(质量分数,下同),原始粒径小于0.15 mm的钢渣粉的f-CaO含量为0.72%。这一趋势与XRD分析结果一致。按照国标GB/T 20491—2017,当钢渣粉中f-CaO的含量小于4.0%时,钢渣粉有用于混凝土中的可能,原始粒径大于4.0 mm的钢渣中f-CaO的含量都大于4.0%,需要作蒸汽养护处理。蒸汽养护能够促进钢渣中f-CaO的消解,100 ℃水蒸气既提供了f-CaO消解所需的水,也提高了f-CaO与H2O反应的速度。随蒸汽养护时间的延长,f-CaO含量明显下降,尤其对于f-CaO含量高的钢渣粉,即原始粒径较大的钢渣粉。蒸汽养护3 h后,粒径大于8.0 mm的钢渣的f-CaO含量由原来的5.43%下降至1.61%,粒径4.0~8.0 mm的钢渣粉的f-CaO含量由原来的5.08%下降至1.32%;而原始粒径小的钢渣粉中f-CaO含量低,经蒸汽养护后,f-CaO含量下降幅度相对较小,如原始粒径0.15~0.30 mm的钢渣粉在蒸汽养护3 h后,f-CaO的含量由1.34%下降至0.73%。对于原始粒径0.30~4.0 mm的钢渣粉,在蒸汽养护3 h后,其f-CaO含量为0.86%,但MgO富集于此粒径范围的钢渣中,蒸汽养护对MgO的消解影响小,因此,此粒径范围的钢渣经蒸汽养护后,其安定性提高有限,不宜应用于对安定性有要求的胶凝材料中。

3 结 论

(1)钢渣分级后,f-CaO和RO相主要富集于原始粒径大的钢渣粉中,MgO富集于0.30~4.0 mm钢渣粉中,CaCO3和Ca(OH)2富集于粒径小于0.30 mm的细颗粒中。

(2)钢渣粉中f-CaO的含量随钢渣原始粒径的增大而增加;蒸汽养护能够有效促进钢渣中f-CaO的消解,但对MgO消解影响不明显;原始粒径越大的钢渣粉,通过蒸汽养护降低f-CaO含量的效果越明显,蒸汽养护3 h后,原始粒径大于8.0 mm的钢渣粉的f-CaO含量由原来的5.43%下降至1.61%,粒径0.15~0.30 mm的钢渣的f-CaO含量由原来的1.34%下降至0.73%。

——从济南老火车站被拆谈起