柳钢高炉高效冶炼技术的应用分析

唐志宏,莫朝兴,雷发荣

(柳州钢铁股份有限公司炼铁厂,广西 柳州 545002)

1 引言

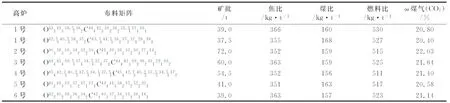

炼铁厂目前拥有1座2650 m3高炉,2座2000 m3高炉,3座1500 m3高炉,1座1250 m3高炉,总有效炉容12 400 m3,具备年产生铁1150万吨的能力。在装备方面2号高炉配备有大功率顶燃球式热风炉、国产PW标准型串罐式无料钟炉顶、大型电拖、汽拖轴流风机和脱湿鼓风技术、新型WHBJ因巴法渣粒化工艺、薄壁炉衬、三层铜冷却壁、碳砖陶瓷杯炉底炉缸结构、干法布袋煤气除尘使用净煤气反吹技术、软水密闭循环冷却系统、炉内料面红外检测装置等先进装备。一年多来,柳钢应用的高效冶炼技术有:稳定烧结矿低温还原粉化率;降低烧结矿FeO提高还原性,降低烧结矿MgO提高品位;稳定焦炭M10;降低碱负荷和锌负荷;稳定炉料结构;提高槽下筛分;提高冶炼强度;中心加焦、大批重、大角度、大角差布料;高效护炉生产等。2017年在3座高炉处于炉役后期护炉生产的情况下,生铁年产量完成1150万吨,燃料比由2016年的539 kg/t降到531 kg/t,平均日产量、煤气中CO2分别由2016年的29 397 t、19.7%提高到32 307 t、20.29%,取得了良好的的技术经济指标(见表1)。

2 高炉高效冶炼技术应用情况

2.1 原燃料质量管理

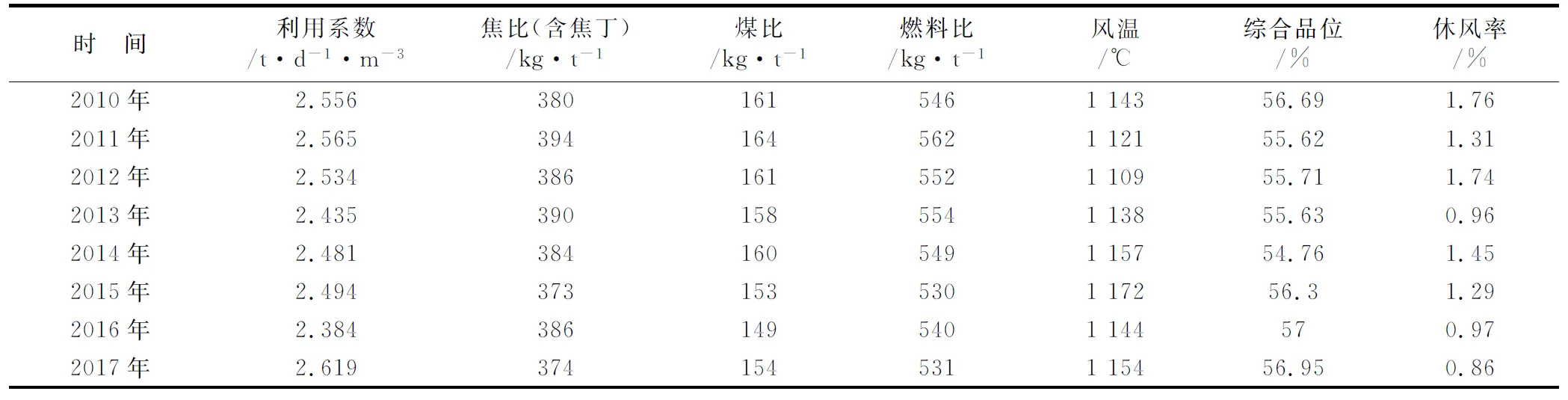

2.1.1 稳定烧结配比,稳定烧结低温还原粉化率

影响烧结矿低温还原率最大的因素是烧结矿FeO、SiO2含量、点火煤气消耗和烧结机机速。降低烧结矿低温还原粉化率的措施是:严格控制混匀矿中TiO2和Al2O3的含量;提高烧结矿中FeO和SiO2含量;适当提高机速,在保证烧好的前提下,使烧结终点后移;提高点火强度和提高机头、机尾风箱负压等。只有烧结的主矿体系稳定了,才能稳定烧结矿的质量,烧结矿的质量稳定,是高炉炉况稳定的基础[1]。铁矿粉的烧结基础特性包括同化性、液相流动性、粘结相强度、生成铁酸钙的能力和连晶固结能力。配矿原则:在化学成分、物理性能和满足高炉炼铁成本需求的条件下,同化性高、低合理搭配,液相流动性指数高、低的合理搭配,尽量多用粘结相自身强度高、铁酸钙生成能力强和连晶固结能力高的铁矿粉,通过合理搭配铁矿粉基础特性,使其互补以获得烧结生产所要求的质量目标[2]。2017-01至2017-08高炉入炉燃料质量标准烧结矿SiO2质量分数控制在5.4%~5.8%,FeO质量分数控制8.5%~9.5%,2017-09 烧结矿FeO质量分数控制在8.0%~9.0%后烧结低温还原粉化率稳步降低,2017年烧结低温还原粉化率保持稳定(见图1)。

表1 近年来柳钢高炉经济技术指标对比

图1 2017年烧结矿低温还原粉化率情况

2.1.2降低烧结矿FeO提高还原性,降低烧结矿MgO提高品位

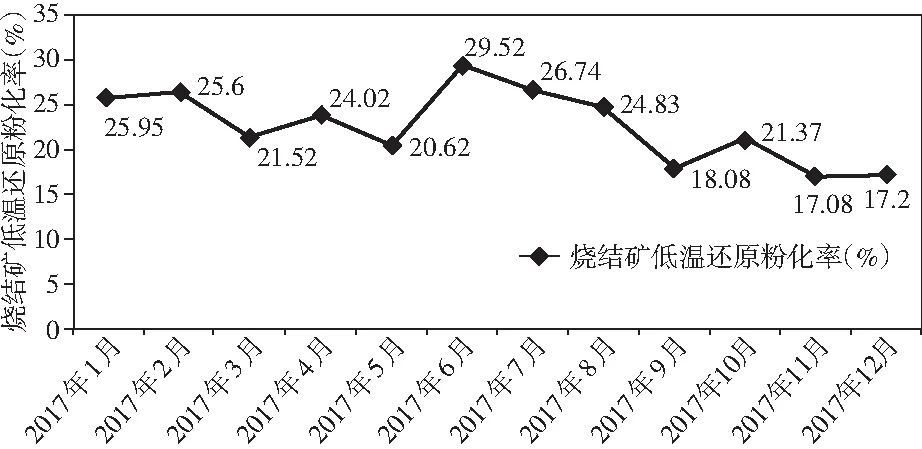

(1)降低烧结矿FeO提高还原性。烧结矿氧化亚铁含量高低,在一定条件下反映出烧结过程的温度水平和氧位的高低。当原料和工艺条件不变时,有一个烧结矿氧化亚铁含量的适宜值,当偏重于降低燃料消耗和改善还原性能时,该值则偏低一些;当偏重于改善烧结矿粒度组成和低温还原粉化率性能时,则该值应控制偏高一些[3]。2017-01高炉入炉燃料质量标准烧结矿FeO质量分数控制在8.5%~9.5%,烧结矿粒度组成和低温还原粉化性能好。为了改善还原性能降低燃料消耗,2017-09尝试降低烧结矿FeO含量,烧结矿FeO质量分数控制在8.0%~9.0%,10月高炉降焦效果明显,与高炉操作技术进步、煤粉质量改善和空气湿度下降有关,除此外,从理论上,烧结矿降低FeO 质量分数1%,可降低焦比1.0%~1.5%,10月因烧结矿FeO 质量分数下降0.2%,则可降低焦比约1.08~1.62 kg/t,烧结矿的转鼓指数仍能稳定在76%~77%,2017年1~12月烧结矿FeO和还原度情况见图2。

图2 2017年烧结矿FeO和还原度情况

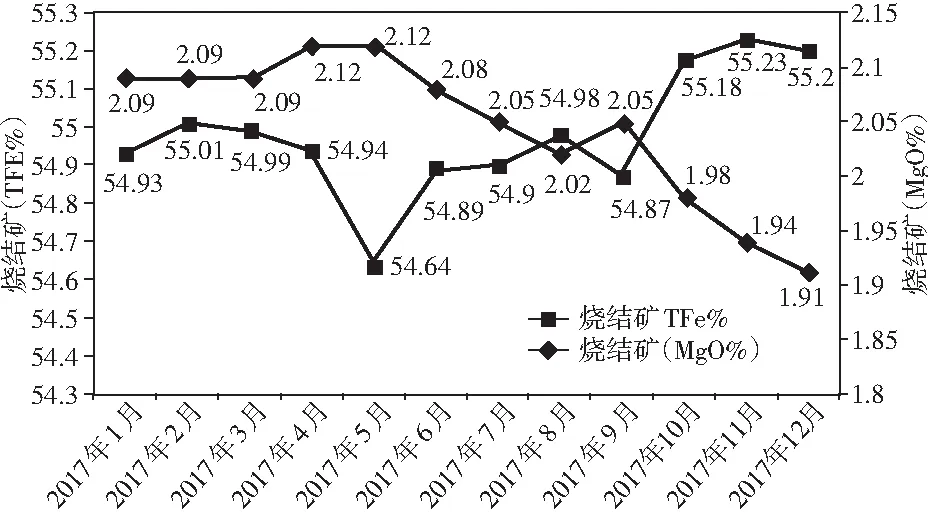

(2)降低烧结矿MgO提高品位。MgO对高碱度烧结黏结相固结强度的影响有两面性,当相液不足是主要矛盾时,MgO的负面影响起主要作用;当硅酸钙相变是固结强度的限制环节时,MgO可以发挥其正面作用。随着高炉精料技术的发展,昔日软熔性能差、易自然粉化的情况,已随着烧结矿SiO2质量分数降低而得到明显改善,MgO在烧结矿中的负面影响已成事实。在目前的烧结实际生产中,应该适当降低烧结矿中MgO质量分数,以减少液相量不足而带来的黏结相固结强度的降低[4]。炼铁即炼渣,造好渣即可炼好铁。好的炉渣性能要求具有好的熔化性温度和流动性,脱硫能力强。而炉渣MgO对流动性影响较大。一般情况下,炉渣MgO含量越高,流动性越好,但如果炉渣MgO含量过高,入炉原料需加入较多的含MgO熔剂,这对提高入炉品位降成本不利。2017柳钢研究寻找合适高炉炉渣MgO,以降低烧结矿MgO含量,提高品位降焦降本。2017-10烧结矿MgO质量分数中值下降到2.0%左右,烧结矿转鼓强度略有下降,但粒级、DRI不受影响,且降MgO后烧结矿品位上升明显。因烧结品位上升0.2%使综合入炉品位上升0.15%,影响焦比约1.21 kg/t左右。烧结矿MgO下降,高炉渣镁铝比从0.60下降到0.57,对炉渣流动性影响不大;高炉顺行程度保持较好。2017年烧结矿MgO和TFe情况见图3。

图3 2017年烧结矿MgO和TFe情况

2.1.3 及时调整焦化配比稳定焦炭M10

焦炭指标中抗碎指标M10高了说明焦炭在转运尤其在高炉炉料下降过程中易碎,在软熔带的骨架作用变差,不利顺行,更不利于喷煤;M10变化0.2%,会使燃料比变化7 kg/t,变量最大;焦炭从炉顶装入,到炉缸会劣化40%[5]。优化配煤,尤其是焦化干熄炉检修,焦化厂出水焦时及时上调主焦煤配比,以稳定M10确保焦炭质量,使其小于6.9%。近年焦炭冷强度见表2。

表2 近年来柳钢焦炭冷强度

2.1.4 稳定降低碱金属、锌负荷

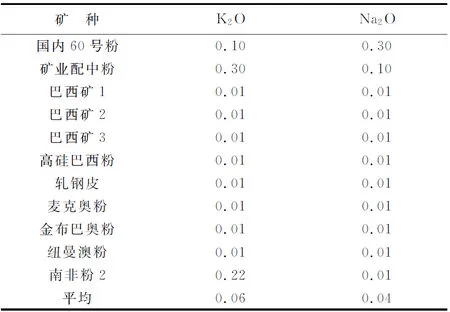

碱金属的主要危害是:高炉内循环富集的碱金属会催化焦炭的气化反应、加剧烧结矿还原粉化、引起球团矿异常膨胀、破坏高炉内衬,最终导致料柱透气渗液性下降,煤气流分布失调,给高炉的冶炼操作带来不利的影响[6]。与含铁原料共存的微量元素锌,在高炉中循环富集可以造成高炉悬料、结瘤、炉况不顺、消耗升高[7]。高炉碱金属和锌负荷,烧结带入碱金属占63%左右,锌占95%以上[8]。柳钢烧结工序物料的碱金属含量见表3。为此,把消除碱金属和锌的危害放在烧结工序,主要措施:

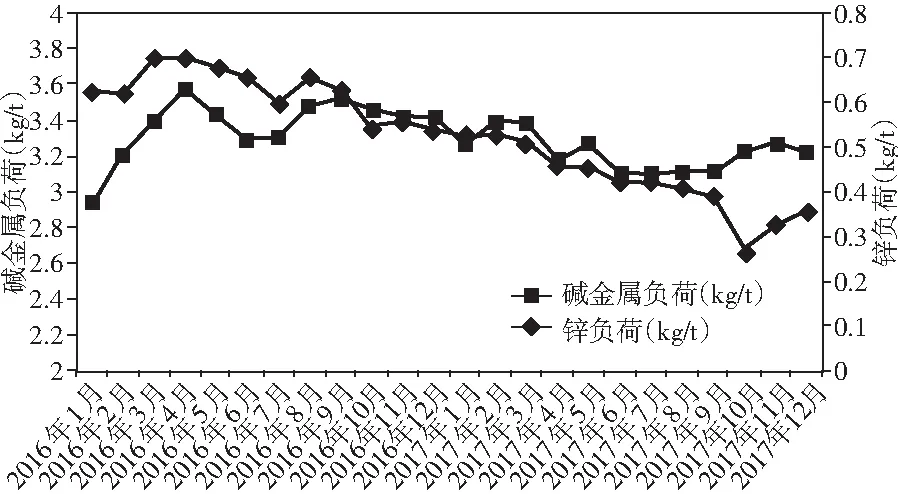

(1)建立明确的碱金属控制标准。配矿结构优化以高炉炉料带入碱金属含量不超过3.5 kg/t,锌负荷不超过0.5 kg/t为前提,组织配矿核算,并每周跟踪核算高炉实际碱金属负荷和锌负荷变化情况。2017年高炉平均碱金属3.24 kg/t、锌负荷0.43 kg/t,其变化情况见图4。

(2)建立明确的铁矿石碱金属采购控制要求:铁矿粉K2O与Na2O的质量分数总和不超过0.135%。

(3)强化高炉操作指导,优化造渣制度。采用适当发展中心气流的装料制度,保持良好透气性,以提高碱金属和锌从炉顶的排出率,达到改善炉况的目的。当高炉碱金属负荷与硫负荷同时上升超过要求值时,需降低炉渣碱度,增加SiO2活度排碱,增加渣中MgO质量分数到9%~12%,增加渣中MgO量,可以固定三元碱度,降低二元碱度,利于排碱,炉渣的碱度不能大于1.15,否则高炉的排碱将受到影响,时间一长,高炉炉况容易失常;适当放宽铁水含硫量,以保证铁水、炉渣的流动性,达到既能排碱又能利于顺行;避免高炉温、高碱度、低铁水硫同时出现。

表3 柳钢烧结工序物料的碱金属含量 %

2.1.5 稳定炉料结构,配比调整控制在2%以内

采用高碱度烧结矿+酸性球团矿+块矿的三元炉料结构模式,生产组织上以稳定为原则,炉料结构调整要做到:微调、提前调、预判性调节。配比控制在2%以内,以稳定软熔带。稳定炉料结构主要从3个方面抓起:一是,烧结车间检修之前提高高炉烧结矿的槽存量,提前上调烧结碱度,碱度每次上调幅度不超过0.05,烧结比波动不大于2%;二是,按烧结比75%、球团比18%、块矿比7%,稳定高炉炉料配比,根据块矿性价比调整块矿配比,块矿比每次波动不大于2%;三是,喷吹煤根据煤种变化,调整好配比,每次变化不大于10%。

图4 2016年~2017年高炉碱负荷、锌负荷情况

2.1.6 提高槽下筛分效果,提高燃料利用率

提高槽下筛分,制定筛网使用、控制和检查更换制度,并建立台账。焦炭筛采用单层棒条网,自产焦筛棒间距23 mm,筛分粒级为25 mm;焦丁筛棒间距为8 mm,筛分粒级为10 mm,焦炭筛分效果通过除尘灰固定碳比例分析,炉顶除尘灰固定碳含量过高,说明焦炭筛分效果不好,需要加强焦炭筛分。烧结仓控制给料速,尽量控制小于5 mm的烧结粉末含量。由于块矿和球团含粉较多,要求在原料场必须经强力振筛筛分后才能输送到高炉料仓。高炉配用落地烧结矿时,必须先在料场进行筛分,并将高炉贮运落地矿仓的筛网更换为大间距筛网,以确保落地矿的筛分效果。

2.2 高炉操作管理

2.2.1 提高冶炼强度,增加鼓风动能以活跃炉缸

为获得稳定顺行的炉况,合理的送风制度是基础。在风口前形成较长的循环区,使煤气的初始分布向中心延伸,减少中心死料柱,改善炉缸中心的透气性和透液性,对提高炉缸工作的活跃性非常重要。

随着高炉冶炼的不断强化,结合原料条件和炉况顺行状况,由煤气量增大引起的中心气流发展,往往被矿焦比升高、料柱透气性变差所掩盖,此时,增加鼓风动能,打开中心气流显得尤为重要。

随着煤比的增加,焦炭负荷加重,炉内透气性变差,引起风口回旋区在炉缸径向缩短,从而导致边缘气流发展,中心气流不足。同时,由于煤比提高入炉焦炭量减少,死料柱中焦炭停留时间加长,焦炭质量下降严重。因此,促进炉缸活跃对炉况稳定非常关键。

2017-05,利用焦炭充足的条件和炉况顺行状况,通过增加一定量的鼓风动能,缩小风口面积,柳钢2号2 650 m3高炉风口平均直径由原来的120 mm调为118 mm,缩小风口面积到0.349 8 m2,高炉的鼓风动能由2014年初的120 kJ/s以下提高到目前的130 kJ/s以上。风量和提高富氧逐步提高冶炼强度,综合冶炼强度从2016年1.121 t/m3·d,提高至2017年1.309 t/m3·d,提高冶炼强度,保证了炉缸的活跃。

2.2.2 中心加焦、大角度、大角差、大批重、大富氧

(1)中心加焦、大角度、大角差布料。采用中心加焦、大角度、大角差的布料方式,以解决高炉中心气流不畅为出发点。由于溜槽在大焦角向小焦角倾动的过程较长,真正达到中心的焦量较少,不足以支撑“中心堆包、中心无矿”的技术理念[9],所以应维持合理的中心布焦比例。大角度、大角差的实施,以压制边沿效应为主,使中心无矿区更加稳定,由于矿焦角度都比较大,但是矿焦同角,故不会使边沿过重。除中心加焦外,这种布料方式中心不是单纯多布焦炭,而是少布矿,所以煤气利用不会恶化,燃料消耗维持在理想水平。2017-05柳钢3号2 000 m3高炉率先尝试采用中心加焦、大角度、大角差的布料方式后,炉况稳定性明显提高,基本消除了崩滑料,煤气利用率提高,消耗降低, 2017-05燃料比531.6 kg/t,比2017-04下降8.9 kg/t。2017-06中心气流打开后,3号高炉炉况进一步优化,逐步完善布料矩阵。大角度、大角差、中心加焦技术的应用,使高炉能够接受较重的边沿负荷。但边沿负荷能加重到什么程度,由高炉顺行状况决定。在操作中,灵活运用增加或减少中心加焦的圈数,在高炉因各种因素引起憋风时,增加中心加焦圈数,保障中心气流更加通畅,增加透气性,缓解憋风现象,保障炉况顺行;在中心过于强盛,十字测温中心温度大于400 ℃时,减少中心加焦圈数,杜绝中心管道气流,提高煤气利用率,稳定炉况。采用中心加焦、大角度、大角差的布料方式在3号高炉取得效果后,在全厂推广,并取得了良好的经济技术指标。2017-12柳钢炼铁厂各高炉布料矩阵见表4。

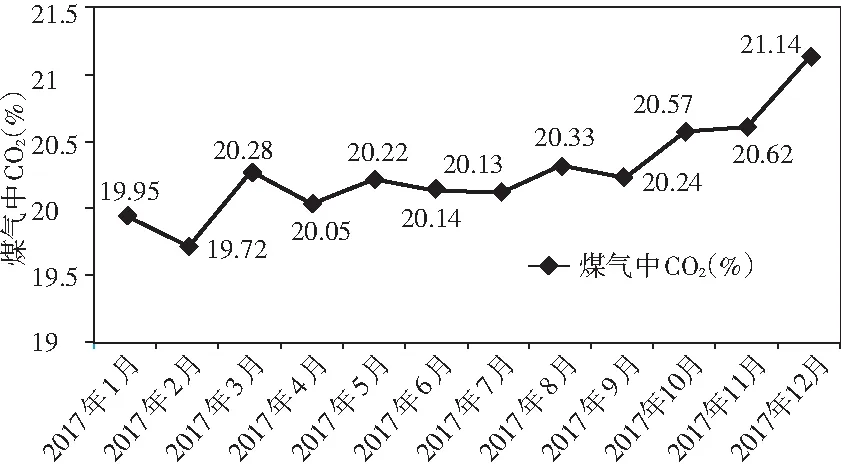

(2)大批重。批重大小对高炉煤气流的稳定性和煤气利用的好坏起决定性作用。扩大矿石批重能够促进矿石均匀分布,合理布料,优化煤气流分布,可以稳定上部煤气流,提高煤气中的CO2含量,提高煤气利用率,同时,使热风的热量能够充分传递给炉料,提高高炉内铁矿石的间接还原度。煤气中的CO2质量分数提高1%,可降低综合焦比20 kg/t左右。高炉操作使用大矿批、大焦批操作,炉喉有一定的焦层厚度(一般高炉要求大于500 mm,大高炉要求大于800 mm),起到透气窗作用;调整负荷时,不要动焦批,要调整矿批;以保证透气窗不变化,炉料透气性不变化,高炉生产稳定顺行,促进燃料比降低。通过应用大批重,提高了柳钢高炉的炉况稳定性,实现了长期的稳定顺行。提高了煤气利用率,2017年全厂高炉煤气中CO2平均质量分数由19.72%提高到21.14%(见图5)。

表4 2017-12柳钢炼铁高炉布料矩阵及指标情况

图5 2017年全厂高炉煤气中平均CO2含量情况

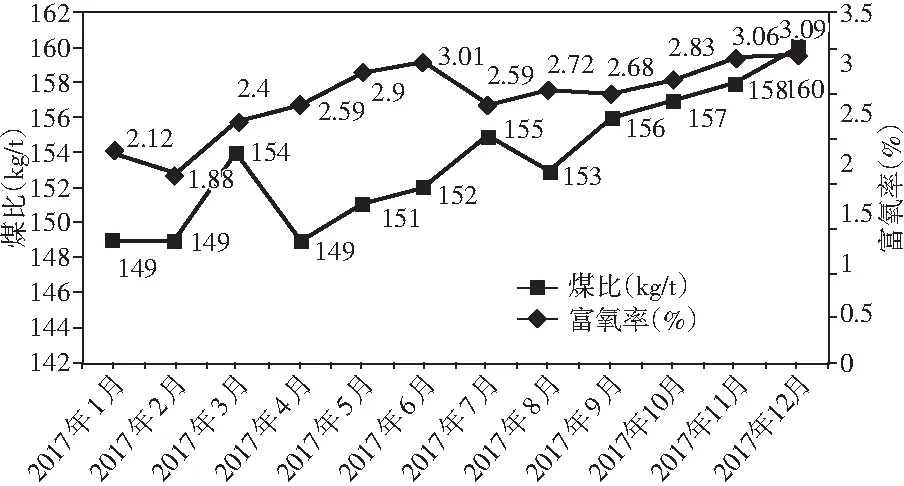

(3)大富氧喷煤。富氧是弥补喷煤后风口理论燃烧温度降低的有效措施。富氧增加了鼓风中的氧浓度,加快氧向煤粉表面的传递速度,促进煤粉燃烧,提高煤粉燃烧率。当然,富氧率不是高喷煤的决定因素,应主要根据冶炼强度进行调整,即把富氧率主要作为控制冶炼强度和改善煤粉燃烧的手段。控制适宜的理论燃烧温度,就能掌控高炉的炉缸热状态。适宜的理论燃烧温度是由原燃料条件、冶炼状况等因素决定。根据生产状态良好时的高炉参数,确定高炉适宜理论燃烧温度的大致范围,然后结合具体条件,确定吨铁喷煤量,就可以在现有原料条件和风温水平下,根据此适宜理论燃烧温度反过来确定适宜的富氧率。总之,富氧喷煤高炉日常操作调节时,要以适宜理论燃烧温度为控制目标,各操作参数要协调进行。2017年高炉煤比与富氧率之间的趋势关系见图6。

2.2.3控制好炉渣成分和炉渣二元碱度,提高炉缸的蓄热能力

合理稳定的造渣制度对炉况的稳定顺行十分重要。造渣制度要求炉渣二元碱度控制在1.05~1.20。依据烧结矿Al2O3含量高低,要求渣中MgO质量分数维持在7%~8%,使镁铝比(MgO/Al2O3) 控制在0.55左右,有利于炉缸工作均匀活跃,渣铁物理热和脱硫能力充足、流动性良好,提高炉缸的蓄热能力。

图6 2017年高炉煤比与富氧率之间的趋势关系

2.2.4 优化炉前作业,减少炉内压力波动次数

柳钢2号2650 m3高炉2017-07使用的炮泥塑性太差,打泥困难,长时间进泥少,铁口维护困难,铁口深度由正常时的3.2 m降至2.5~2.8 m,泥包长不起来,炉内渣铁排放不干净,导致炉内风压波动。高炉采取的措施应对是,适当控制炉内冶炼强度,保持风压平稳,考虑到铁口不耐冲刷,炉前缩短开铁口间隔时间,尽快排净渣铁;改用质量好的无水炮泥后,打泥逐步正常,铁口深度正常后,渣铁排放正常,炉内压力波动次数减少。

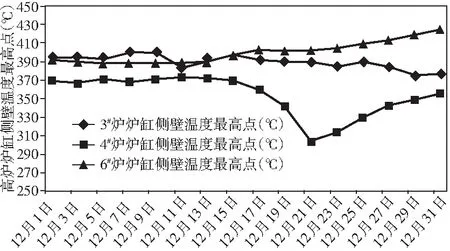

2.3 后期高效护炉生产措施

目前,除2号、5号高炉外,5座高炉均进入了炉役后期,特别是3号、4号高炉从2017-02开始炉缸侧壁温度升高,最高达430 ℃。6号高炉于2017-04-17实现安全停炉,2017-06-27复产后,从2017-07开始东铁口下方附近炉缸侧壁温度陡升并迅速达到624 ℃。通过采取有效护炉措施,实时监控炉缸侧壁温度变化,目前3号、4号高炉炉缸侧壁温度处于300 ℃左右的安全可控范围内,6号高炉炉缸侧壁温度处于430 ℃左右。针对多座高炉已达后期炉役的特点,优化护炉料的质量,及时跟踪监测炉缸侧壁温度变化,上部调节和下部调节并用以稳定高炉炉型及运行[10],采取热态灌浆、堵风口、提炉温、加钒钛矿、调节布料模式[11]等技术措施,实现安全高效护炉生产。护炉生产措施如下:

(1)坚持有休风机会就对炉缸进行热态灌浆,能消除碳砖与炉缸冷却壁之间的气隙,促进炉缸热量传导出去,有利于延长炉缸碳砖寿命。

(2)堵1~2个东铁口上方的风口。6号高炉因东铁口下方的炉缸侧壁温度偏高,堵1~2个东铁口上方的风口。实践证明:堵风口能有效减小风口回旋区,减少堵风口方向的气流扰动,降低此方向炉缸侧壁碳砖热面温度,稳定形成的渣铁壳,对于抑制炉缸象脚区侵蚀有着很好的作用。

(3)提炉温、加钒钛矿。提高炉温对护炉是有益的,而Ti富集才是护炉的核心措施之一。当含钛炉料进入炉缸后,TiO2通过直接还原成为金属钛,然后再氧化生成TiC(熔化温度在3150 ℃)和TiN(熔化温度在2950 ℃)及固熔体Ti(C,N),它们再与铁水和铁水中析出的石墨结合在一起,进入被侵蚀的砖缝,或在有冷却的炉底表面凝结成保护层,对炉缸炉底起到保护作用[12]。操作参数控制ω铁水(Si): 0.55%~0.85%、ω铁水(Ti): 0.10%~0.15%、ω铁水(S):0.010%~0.020%。

(4)调制度,放中心、抑制边沿气流。边沿气流发展,一方面加强了气流对炉缸的冲刷搅动;另一方面,导致生成的渣铁集聚在炉缸边沿,且中心偏弱后中心死料柱透气透液性减弱,两者叠加作用造成铁水环流加剧,对炉缸砖衬机械冲刷侵蚀加重。适当抑制边缘气流,打开中心气流并稳定气流是减少炉缸铁水环流的主要环节。

(6)加强铁口维护。维护正常的铁口深度,要求两边铁口出铁稳定,严禁铁口过深、过浅现象。铁口出现连续二炉过浅现象时,应及时采取减压措施修复铁口,禁止出现铁口连续三炉过浅。

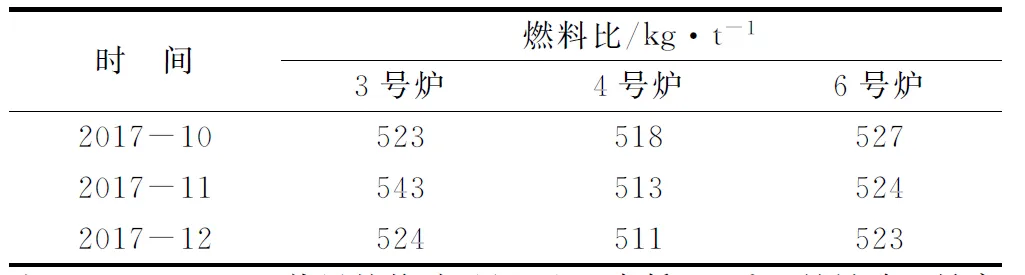

目前,柳钢3号、4号、6号高炉基本掌握针对本炉的有效护炉方法,确保炉缸安全。跟以往国内其他高炉护炉相对,柳钢高炉护炉过程中取得了非控产、稳指标的高效护炉成果,(见表6),2017-12炉缸侧壁温度最高点在安全监控范围(见图7)。

表6 2017年四季度柳钢高炉护炉指标情况

注:2014-11 3-1热风炉换球,风温比正常低150 ℃,是导致3号高炉单月燃料比偏高的主要原因。

图7 2017-12炉缸侧壁温度最高点情况

2.4 喷煤作业管理

2.4.1稳定进口煤配比,严格控制灰分,提高喷煤比

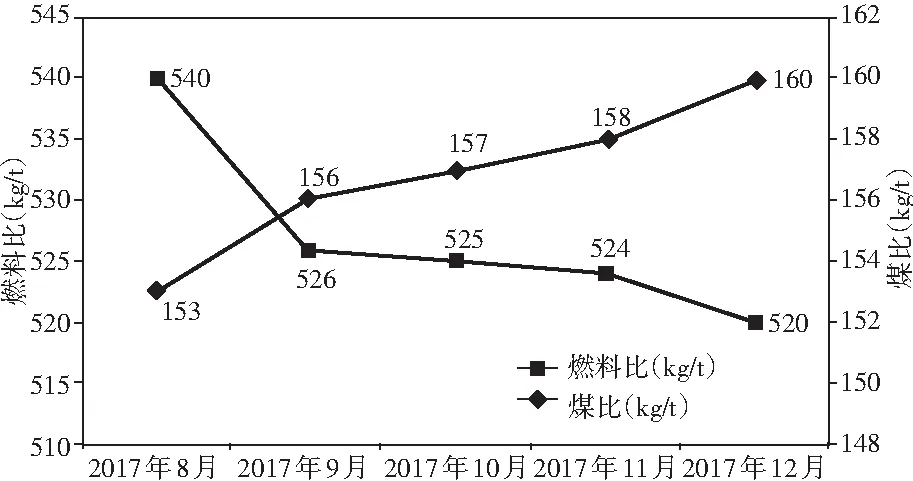

柳钢主要喷吹煤种有进口贫瘦煤、无烟煤和混合煤。进口贫瘦煤灰分较低(8.0%~11.0%),无烟煤灰分较高(12.0%~14.5%),混合煤灰分(10.0%~13.0%)。煤粉中的灰分会随物料完全进入炉渣中,过高的灰分会大幅增加高炉的渣量,增大了显热的损失,降低煤粉的置换比。灰分每提高1%,焦比提高1.5%[12]。一般情况下,要求喷吹用煤的灰分比高炉焦炭低2%。进口贫瘦煤燃烧性好可磨性较好灰分低发热值高,应作为主要煤种,2017-09开始稳定进口贫瘦煤比例在50%,控制喷吹煤灰分在10.5%、挥发分在12%~16%,高炉喷煤比相应提高,2017年9~12月全厂高炉提煤比、降燃料比见图8。

2.4.2 蒸汽预热喷吹罐,稳定喷煤,减少堵枪

在每个喷吹罐下部1.5 m处用Φ20 mm无缝钢管缠绕喷吹罐外部,每圈间隔16 cm左右,在每个喷吹罐的进蒸汽处安装手动与气动阀门,同时,在蒸汽管末端安装疏水阀装置,自动排水;在电脑上设置控制程序,实现全自动开关阀门。程序判断喷吹罐内温度,温度小于65 ℃时,程序自动开启蒸汽供给阀。在蒸汽作用下当喷吹罐煤粉温度大于70 ℃时,程序自动关闭蒸汽供给阀。

图8 2017年9~12全厂高炉煤比、燃料比变化情况

喷吹罐蒸汽预热效果:(1)从投入使用以来,工作喷吹罐温度保持在65~70 ℃进行喷煤。(2)喷吹罐出煤阀前端温度约65 ℃,分配器入口温度约62 ℃,风口前的煤枪温度约56 ℃。(3)倒罐过程中分配器压力波动减小,出煤较顺畅(波动值由之前的250 kPa降低到100 kPa)。(4)混合后压力与喷吹罐压力差值降低,更利于喷煤(差值由之前的30~40 kPa降低到8~15 kPa)。(5)补气流量大约下降150 m3/h、罐压大约下降50 kPa。(6)底部流化装置未出现过板结。(7)高炉未因煤粉过湿出现过堵枪。

3 结语

(1)降低高炉入炉碱金属负荷至3.5 kg/t,主要是控制住高有害元素原燃料的使用,使得烧结与球团矿碱金属小于0.135 kg/t;控制好焦炭碱金属小于0.18 kg/t;降低入炉锌负荷,近期小于0.5 kg/t,从源头上抓起,降低有害元素的入炉量,减轻其对原燃料和操作的影响。

(2)对焦炭质量要综合管控,尤其对焦炭的冷态、热态强度指标要平衡好,不能顾此失彼。计划好配煤配比,向采购部门提出采购配比周期,物流部门配合,尤其骨架主焦煤配比如一类主焦,必须大于10天存量,这是焦炭质量保证和连续稳定的基本条件。

(3)大角度、大角差、中心加焦是一种非常好的布料方式,其核心是适当抑制边沿气流,确保中心气流,达到炉况长期稳定顺行、降低燃料比的目的。在高炉操作制度上以抑边沿,发展中心,减少铁水环流对侧壁的冲刷,也是有效的护炉方法。

(4)视原燃料条件采用大批重,矿石的批重控制在高炉产量的0.9%-1.1%左右。批重的扩大提高了高炉的炉况稳定性,高炉炉况抗波动能力及煤气利用率得到提高,实现了长期的稳顺行。

(5)Ti的富集对保护炉缸砖衬起着核心作用,也是高炉护炉的常规动作。加入一定量的钒钛矿,使生铁中的ω(Ti)在0.10%~0.15%,ω(Si)在0.55%~0.85%、ω(S)在0.010%~0.020%,能有效地促进护炉物质TiC、TiN的形成,达到很好的护炉效果,又能避免对炉况产生不利影响。

(6)开放中心的布料制度与加钒钛球相配合可以达到最佳的护炉效果。

(7)稳定进口煤配比,严格控制灰分,提高置换比,保证了高炉煤比提升,降低了入炉燃料比,降本增效明显。喷吹罐蒸汽预热,解决了喷吹罐底部流化板结难题,稳定了喷吹压力,减少了高炉堵枪,实现大喷吹量下的稳定输送,为高炉降本增效奠定基础。