钒钛铁水的转炉炼钢工艺实践

谢 祥,杨龙飞,杨昌涛,伍从应,王 劼,高长益

(1.首钢水城钢铁(集团)有限责任公司炼钢厂,贵州 六盘水 553028;2.首钢水城钢铁(集团)有限责任公司技术中心,贵州 六盘水 553028)

1 引言

由于优质铁矿石资源日趋紧张且价格昂贵,而钒钛铁矿石价格相对较低。水钢从2008年开始,高炉炼铁逐步提高钒钛铁矿的配比,配比达到7%~15%,铁水中平均Ti含量达到0.12%~0.30%,V含量为0.15%~0.35 %,铁水成分见表1。由于水钢没有铁水钒钛提取工艺,直接使用钒钛铁水炼钢,对转炉炼钢工艺过程造成较大影响,主要表现在前期炉渣难化,去P效果差,终点倒炉钢水P高,后吹炉次多,以及冶炼中期金属喷溅大幅度增加[1-2],金属损失非常严重,导致炼钢的钢铁料消耗最高达到1091 kg/t。同时,影响钢水成分的稳定,尤其影响抗震钢的炼钢命中率。

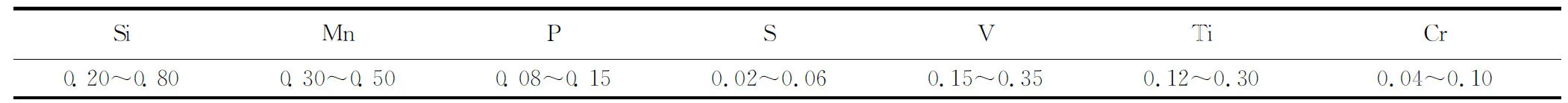

表1 含钒钛铁水成分(质量分数,%)

2 存在的问题及分析

2.1 转炉前期渣难化

由于钒与氧的亲和力较强,介于硅、锰之间,因此在吹炼初期的低温条件下,铁水中的钒优先被氧化成低价化合物,即高熔点的氧化物V2O3,其反应式为:2[V]+3(FeO)=(V2O3)+3[Fe]。

V2O3在前期渣中比较稳定,可与亚氧化物形成各类尖晶石,钒钛尖晶石可溶解于亚氧化物或亚氧化物的硅酸盐中,导致炉渣的熔点提高,而且在一定程度上阻止了渣中FeO的形成和积累,从而使前期化渣困难,使转炉吹炼的前期低温、高碱度、高FeO的去P条件被破坏,去P的最佳时间被延误。吹炼终点倒炉钢水P高,[P]≥0.03%的炉次占30%,造成倒炉次数多、拉后吹、影响生产节奏,侵蚀转炉炉衬,严重影响溅渣护炉效果[3-5]。

2.2 钢水成分不稳定

由于倒炉次数多,造成后吹炉次多,终点出钢碳低,钢中氧含量高,导致脱氧合金化时加入的增碳剂和脱氧剂及合金相应增加,同时由于钢中氧含量的不同,使加入的增碳剂和合金的收得率也不同,收得率不稳定,钢水成分控制也不稳定。

2.3 易造成金属喷溅

在吹炼初期的低温条件下,铁水中的钒优先被氧化成低价化合物,即高熔点的氧化物V2O3,导致炉渣的熔点提高,从而使前期化渣困难。随着氧枪的不断供氧,转炉熔池温度的不断升高,碳氧反应增强,不断生成CO。由于前期化渣不好,生成CO就难以排出。在CO不断富集和氧枪射流的作用下,CO强行外排,将炉渣和金属强行推出炉外,造成夹带金属喷溅。通过现场跟踪,我厂100 t转炉每发生一次大喷造成金属损失约3~6 t。

3 工艺优化与改进

3.1 改变前期枪位和加料方式,促进前期早化渣,控制转炉喷溅

(1)开吹后,为防止V2O3造成炉渣不化,第一批渣料只加入总量的3/5左右,前期采用高枪位吹炼,待炉渣化透后再适当降低枪位,使炉渣尽可能在3分钟内化透,并且使炉温迅速提高,减少V2O3的形成,避免形成钒钛尖晶石,使钒的氧化按以下反应式进行:2[V]+5(FeO)=(V2O5)+5[Fe]。通过提前化渣和提高前期温度,使V2O5在3~5分钟内生成,保证转炉前期的去磷效果。

(2)从钒钛铁水冶炼的特点可以看出,控制喷溅的关键在前期,为了有效控制喷溅,结合钒钛铁水冶炼工艺特点,采取以下控制措施:提前化渣,提前生成V2O5,因为碳氧反应剧烈的时段在吹炼到5分钟左右时,以避免V2O5的形成滞后与碳氧反应期不同步,造成吹炼进入碳氧反应剧烈时突然化渣造成喷溅。

(3)在吹炼至5分钟左右时,根据化渣情况,在发生喷溅前,将氧气流量从18 500 m3/h调整到13 500 m3/h,减缓碳氧反应速度,防止炉内反应速度过快,导致瞬间产生大量的CO气体,将已经变稀的炉渣推出形成喷溅,吹炼至6~7分钟时,待喷溅现象减缓后再逐步将流量恢复。如果在调整氧气流量后仍然不能有效控制喷溅,则在喷溅前立即加入泡沫渣抑制剂,泡沫渣抑制剂的成分见表2。由于该抑制剂主要由易燃易挥发物质组成,在加入时能迅速破坏转炉泡沫渣的氧化气氛, 并迅速燃烧挥发,促使碳氧反应产生的大量CO气体能顺利排除,从而有效控制喷溅的产生。

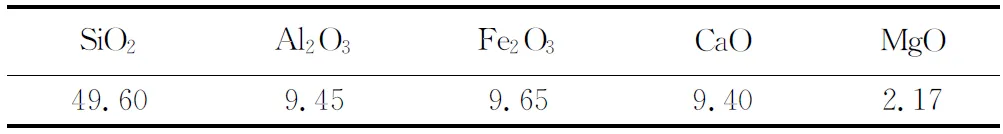

表2 泡沫渣抑制剂化学成分(质量分数,%)

(4)动态控制转炉热量,防止热量过度富余造成喷溅或热量不足造成钢水过氧化。当热量过度富余时,如果升温过快,使碳氧反应提前,与V2O5的生成同步,就很容易在剧烈的碳氧反应作用下提前产生喷溅,因此,根据铁水的物理和化学热及时调整铁水入炉量,保证合理的转炉热量是控制喷溅的重要手段。同时,由于钒钛铁水冶炼前期渣料加入相对较少,而钒、钛的氧化本身也是放热反应,如果第二批渣料不及时加入,就会造成炉内升温过快引起喷溅,因此,第二批料加入要适当提前,并做到少量多批加入,确保前期均匀升温,防止炉温忽高忽低,使炉内反应从Si、Mn和V、Ti的氧化平稳地过渡到碳氧反应期,从而有效控制前期喷溅。

(5)吹炼中期,由于V2O5和TiO2降低了炉渣的熔点,炉渣比较好化,因此,正常情况下不要使用化渣剂,枪位控制比普通铁水低,特别是要防止长时间吊枪操作,在吊枪过程中一旦发现炉渣开始化就必须立即降枪操作,否则,待炉渣化透后再压枪就容易产生大喷,这就需要提高摇炉工判断火焰的能力,做到超前控制。

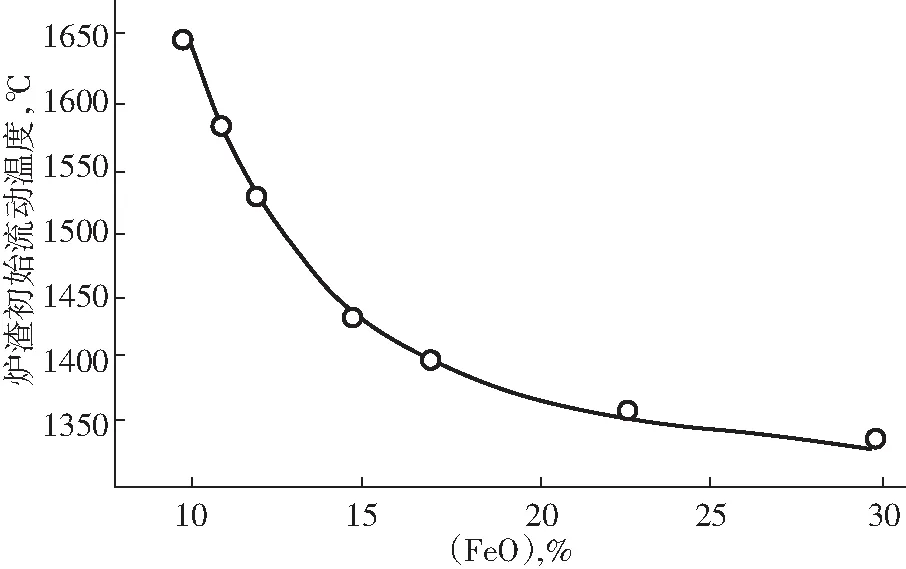

3.2 渣中FeO控制

渣中FeO含量多少决定了炉渣低熔点相的数量,研究表明,渣中FeO含量从9%提高到30%时,炉渣的初始流动温度从1642 ℃降低到1350 ℃,见图1。因此,降低渣中的FeO含量,减少渣中低熔点相数量,能有效弥补钒钛对炉渣熔点的降低,提高溅渣护炉效果。

图1 FeO含量与炉渣熔点的关系

降低渣中FeO含量主要通过拉碳来实现。在操作上,我们以提高“C、P、温度三命中”为目标,重点抓好过程控制,提高操作工对炉渣和温度的判断能力,防止“喷溅”和“返干”的产生,确保一次倒炉钢水[P]≤0.025 %,减少三次倒炉率;终点控制采用“高拉碳补吹”法,要求倒炉钢水[C]≥0.20%,温度控制在1620~1660 ℃,防止钢水过氧化。同时,要求终点压枪时间必须大于40秒,使渣中部分FeO得到还原,并有效提高炉渣的粘度。在管理上,根据铁水条件及时调整合适的转炉热量,为操作创造良好的拉碳条件,通过对操作人员培训和增加钢样快速化验手段,提高炉长判断终点碳的水平,使炉长能拉碳、敢拉碳。通过采取有效措施,我厂冶炼低碳合金钢时,出钢碳控制在0.10%~0.15%,命中率达到70%以上,冶炼中高碳钢时,出钢碳控制在0.15%~0.60%,命中率达到75%以上,有效降低了转炉冶炼终渣中的FeO含量,渣中FeO平均含量从12.71%降低到9.53%。

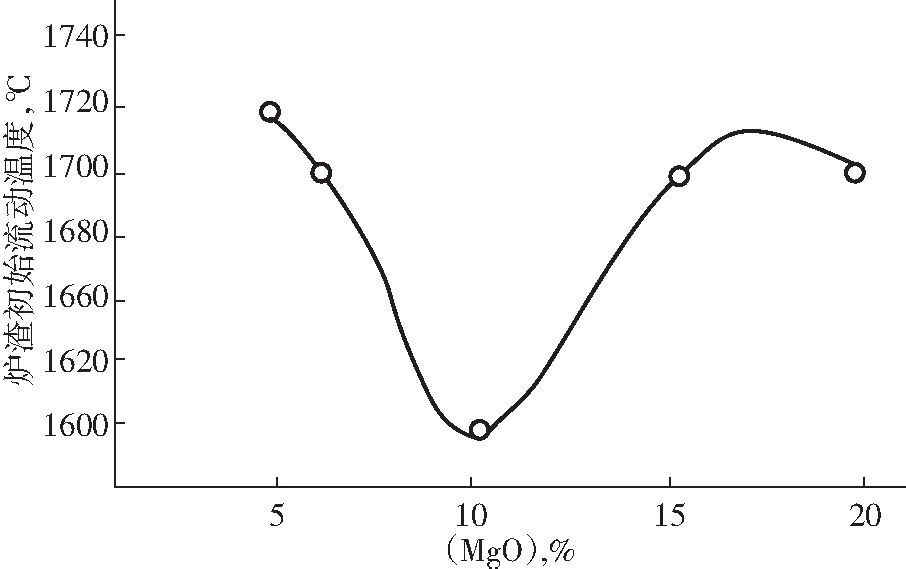

3.3 渣中MgO含量控制

MgO在渣中的作用,一方面可以稠化炉渣,提高炉渣的粘度;另一方面可以吸收渣中FeO并与之形成连续固溶体。实践证明,当渣中FeO含量为9%、MgO含量为8%时,进一步增加MgO含量能有效提高炉渣熔化温度,见图2。

图2 MgO含量与炉渣熔点的关系(FeO为9%时)

因此,用钒钛铁水冶炼时,在正常铁水冶炼的基础上,适当增加轻烧白云石用量,将渣中MgO从原来的8%~12%提高到10%~13%,能有效降低V、Ti对炉渣粘度和耐火度的影响,避免炉渣过稀,提高炉渣熔点和溅渣护炉效果。同时,由于前期渣中FeO含量较高,在开吹后将白云石加入量增加到总量的2/3以上,迅速提高渣中MgO含量,既可降低前期渣对溅渣层的侵蚀,又可以降低炉渣熔点,促进化渣,提高去磷效果和转炉拉碳水平。

3.4 炉渣碱度控制

当炉渣碱度(CaO/SiO2)在3以下时,即使有较高的MgO含量,但在溅渣层的岩相结构中,粗大的板条状3CaO·SiO2显著减少,点状和针状的2CaO·SiO2明显增多,导致溅渣层抗高温和耐侵蚀的能力都明显降低。但是,碱度过高,冶炼过程不易控制,容易产生“返干”,影响脱磷和脱硫效果,造成多次倒炉和钢水过氧化,反而影响溅渣护炉效果。当碱度控制在3.5左右时,MgO含量达到或略超过饱和溶解度,使渣中的MgO以方镁石的形态析出,通过降低渣中FeO含量,可以使CaO和SiO2富集在方镁石晶体之间并生成碱度高的结晶相,如2CaO·SiO2、3CaO·SiO2等高温固相,从而减少了晶界中低熔点相的数量,降低了V2O5和TiO2对炉渣熔点的影响[1,6],有效提高溅渣层的结构强度和抗侵蚀能力。因此,将终渣碱度控制在3.0~3.6最为合适,既有利于冶炼过程控制,达到去除P、S效果,又能确保炉渣耐火度。控制炉渣碱度主要通过操作入手,要求操作工及时了解铁水成分情况,根据铁水Si含量计算加入石灰量,计算公式[7]如下:

式中R表示炉渣碱度。通过计算加入石灰,炉渣平均碱度从3.72降低到3.43,既能满足冶炼要求,又能满足溅渣护炉需要。

3.5 品种钢造双渣工艺优化

当采用双渣操作冶炼高碳品种钢时,前期渣料加入量为总渣料的1/2~2/3,前期碱度控制在2.4~2.8,加入500 kg污泥球或铁矿石以及100 kg萤石,枪位控制在距液面1.4~1.8 m,保证前期渣化透发泡,要确保在倒初期渣时能倒出总渣量的1/2,此时的倒炉温度要控制在1370~1400 ℃之间,因为在此温度下容易去磷。第二次造渣吹炼时加入200 kg萤石和二批渣料,同时保证全程化渣,终渣碱度控制在3.5左右,终点倒炉温度控制在1590~1620 ℃,避免倒炉碳高时温度高对去P不利,终点压枪时间大于40秒以加强炉内搅拌。通过这些工艺的调整,高碳品种钢冶炼时,一次倒炉钢水[P]≤0.015%的占95%以上,出钢[C]在0.2%~0.35%的占93%,大大提升了高碳品种钢的质量。

4 结语

通过对钒钛铁水冶炼工艺的研究和实践,增加了我们对钒钛铁水冶炼的认识,并结合钒钛铁水冶炼和溅渣护炉工艺特点,对工艺进行优化,取得良好效果,具体如下:

(1)通过优化渣料加入、枪位和温度的控制,结合变枪变压操作和泡沫渣抑制剂的使用,使转炉喷溅得到有效控制。喷溅率从16%降低到4.6%,转炉金属收得率明显提高,钢铁料消耗从1091 kg/t降低到1084 kg/t。

(2)通过优化炉渣结构,溅渣护炉效果得到显著提高,炉况告急和金属液面下降的现象得到有效控制,确保了生产的稳定顺行,转炉炉龄在钒钛铁水冶炼条件下仍然得到较大提高,炼钢厂1# 100 t转炉炉龄达到了25 426炉,2# 100 t转炉炉龄达到了25 585炉。

(3)在冶炼品种钢时,拉碳出钢水平得到大大提高。为提高品种钢质量创造了条件,提高了终点控制水平和命中率。