复合型对辊式磨粉机机架的模态分析

段博峰 张东生 孙 伟 吕张来

1.陕西理工大学机械工程学院 陕西汉中 723000 2.陕西理工大学机械工程训练中心 陕西汉中 723000

对辊式磨粉机是采用两个平行放置、相向旋转的圆柱形磨辊的方式,通过对进入到两磨辊之间粉碎区的物料进行挤压、摩擦、剪切等作用力的方法,达到物料颗粒粒度减小目的的一种粉碎设备[1]。对辊式磨粉机有着产量高、粉碎时间短、温升低、产粉质量好、操作方便等优点,因此其已成为全世界谷类作物的主要粉碎设备,被广泛用于现代化面粉加工领域。复合型磨粉机是将两组相同的对辊式磨粉机并联放置在机架上,重新组成一种效率高、功耗低、体积小、生产线配套装置少的设备,成为当前的流行趋势和磨粉机的发展方向。

机架是磨粉机的关键承载基体,除承受相关零部件的作用载荷以外,还需要克服各类旋转零部件工作时产生的振动影响。随着钢板-铸铁组合式机架、应力加强粱的推广应用,机架的受力问题逐渐得到改善。因为振动带来的机腔和输送粉料装置的密封破坏、粉尘泄漏现象,将导致维护成本增加、车间存在闪爆隐患,危害操作人员的身心健康等,所以机架的振动研究很有必要性,而模态是振动特性的一种表征,它是复杂振动系统的基本振动形态。

吕廷[2]研究发现低阶振型对结构动力影响程度相对高阶振型较大,振型又分为整个机架和局部振动两种形式。李大磊[3]研究辊式磨粉机减速器箱体的模态时,通过增加箱体厚度、提高连接螺栓强度解决了共振问题。李耀明[4]分析了各阶频率对收割机割台机架产生的破坏症状,并提出了对应的优化措施。李玮[5]发现材料的属性参数和机架的结构设计均会对模态特性产生一定的影响。本文通过研究磨粉机机架的模态特性,提取其固有频率和振型参数,研究外部激励载荷对其产生的作用和影响,为提高机架结构动态性能和结构优化设计提供参考依据。

1 模态分析理论

模态分析是瞬态动力学分析、谐响应分析、谱分析等相关动力学特征问题分析的出发点,已经成为相关动力学分析的基本条件。模态分析是研究设备设计机构或部件的振动特性,求得结构设计中承受动态载荷的重要参数——固有频率、振型表征值,反映其在受到外部激励载荷作用时,对结构产生变形的影响程度,解决产生噪音、疲劳损坏、结构受载薄弱点等问题。

在磨粉机工作中,机架的质量和刚度有一定的分布特性。为了简化计算过程,可将磨粉机机架的振动系统理解为若干个质量和无质量的弹簧组成的矩阵系统。对于N自由度线性系统,振动微分方程为:

其中:M为质量矩阵;K为刚度矩阵;C为阻尼矩阵;F(t)为外部激励力矩阵;t为时间。X¨、X˙、X 分别为N维的加速度、速度、位移向量。

机架上承受的作用载荷方向均在磨辊轴的法向平面,而轴向载荷仅为轴承产生较小的轴向力,可忽略其对机架固有频率和振型的影响。当阻尼结构自振频率对机架固有频率影响也很小时,整个系统可视为无阻尼存在,即 C=0,F(t)=0,带入(1)式可得:

在多自由度系统中,系统结构不是某一固有频率的自由振动,而是各质点均会发生振动,而且是多个频率简谐振动的合成振动。此时假设机架作简谐运动,各结构点位移则为正弦函数:

将(3)式带入(2)式微分方程,整理可得:

求出上式特征值ω2和Φ。其中ω为系统振动的固有频率,ω=2πf;Φ为固有频率ω相对应的振型。

2 模态分析前处理

2.1 建立机架有限元模型

磨粉机的机架分为上、下机架两大部分,其中上机架由Q235冷轧钢板焊接制作,下机架采用铸造工艺浇筑而成。查阅相关技术手册可得两者材料的力学参数为:Q235钢板弹性模量E=212GPa,密度ρ=7860kg/m3,泊松比 μ=0.28;下机架材料为HT250,弹性模量为E=120GPa,密度为ρ=7340kg/m3,泊松比为 0.25。

在建立有限元分析模型时,可以借助ANSYS Workbench中DesignModeler模块建立几何模型,也可以利用专业的三维绘图软件绘制几何模型,如Creo、Solidworks、CATIA、UG 等,通过相对应的文件类型导入ANSYSWorkbench中。对于复杂形体的模型,专业的三维软件相比DesignModeler模块具有独特优势。本文选择借助Creo3.0建立FMFQ某系列磨粉机机架实体模型。为了提高模态分析效率,可将机架上面的孔、倒角等特征和进、出料斗、密封板等非承载作用的附件结构去除,但需保留相互连接处重要的孔和较大的工艺孔,最终得到有限元模态分析模型(图1)。

图1 机架有限元模型图

2.2 网格划分

有限元分析模型的网格划分质量决定模态分析计算效率和结果精度。虽然有限元机架模型外形尺寸偏大,部分位置含有加强梁、肋板、凸台等特征,但是整体造型相对简单,因此采用自动网格划分方法。本例中机架网格划分后得到单元数126645,节点223017,网格单元体尺寸均小于1mm,查看网格质量参数:平均质量数为 0.78,纵横比值为 1.94,雅克比值为1.02,结合相应的剖分检查发现无畸形网格,故本次网格划分较为合理(图2)。

图2 机架网格划分效果图

2.3 施加约束和载荷

磨粉机的上、下机架是在应力加强梁位置处通过螺栓联接,因此两者的接合面采用Bond接触约束,即把上机架与下机架合成一个整体。下机架通过地脚螺栓与地面固定联接,约束了机架的全部6个自由度,因此采用Fixsupport约束。

机架本身重量比较大,需要考虑自身重力作用,在-Y轴方向设置为StandEarthGravity。机架承载的传动系统均为带传动,带轮之间存在压轴力5000~6000N。物料研磨时磨辊之间线压力为147~245N/cm,磨辊长度为100cm。研磨压力会通过快辊轴承座、慢辊轴承座摇臂传递给加强梁。此外每组研磨系统和轧距调节系统自身重力约为3000N。最终完成对模型约束和载荷施加(图3)。

3 模态计算结果与分析

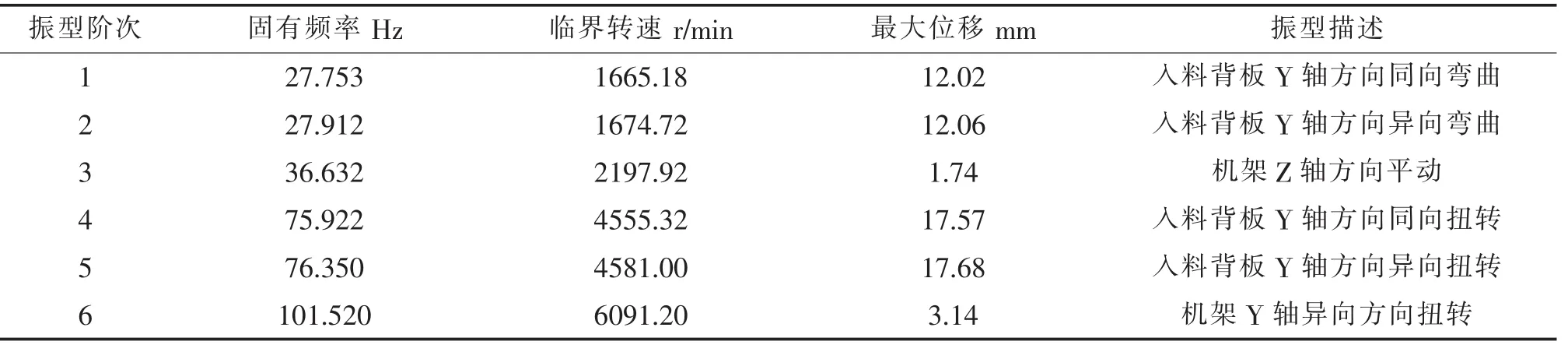

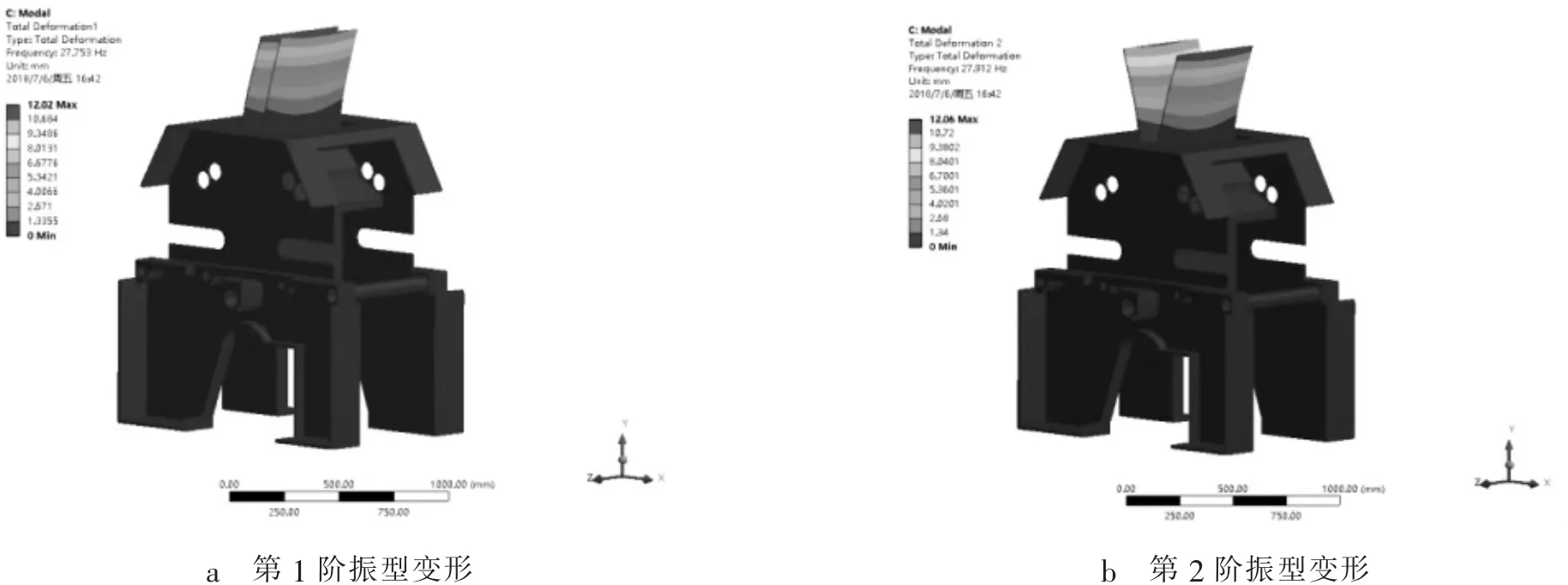

机架结构的弯曲、扭转振动等动态特性可以表现为各阶固有振型的形式,其中低阶的振型对其影响程度比高阶振型大,一般选取前6阶模态来研究结构的动态特性。计算分析得到该机架的前6阶固有频率与振型之间的关系(表1),以及机架的前6阶振型对应的变形情况(图4)。

图3 模型施加约束和载荷图

表1 前6阶固有频率与振型关系的描述

通过对比表1和图4分析可得机架的前6阶固有频率对应的临界转速为 1665.18~6091.2r/min。发现第1、2阶和第4、5阶固有频率几乎相等,对应的振型变形类型分别为进料斗背板的弯曲变形和扭转变形。机架6阶振型变形云图中1、2、4、5阶均为机架的局部相同位置变形,进料斗背板与上机架钢板焊接处容易发生应力集中,长期振动将导致疲劳损坏,可能会出现裂缝、脱焊等缺陷,最终导致背板与机架固定联接出现变形、松动、密封性能下降。3、6阶为机架整体振动变形,最大变形出现在下机架加强梁位置及其附近,将会影响其附近的“三轮系”带传动压轴力和磨辊间轧距等性能参数。由于磨辊采用同步楔形带传动,保证了精确的传动比,避免了压轴力波动带来的影响。加强梁及其附近部位的振动必然促使磨辊产生振动,将导致研磨性能下降,可在加强梁与机架连接部位安装橡胶垫片,减缓振动传递能量,降低振动频率和幅度。

图4 机架6阶振型变形云图

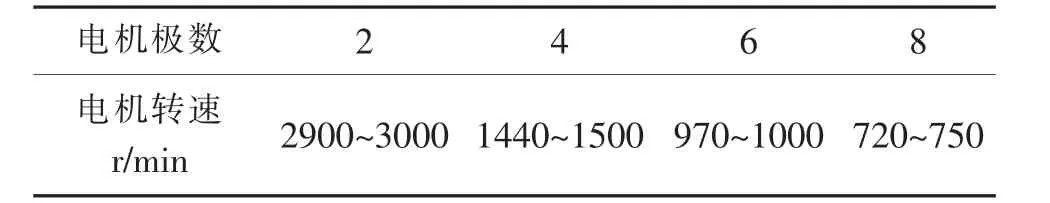

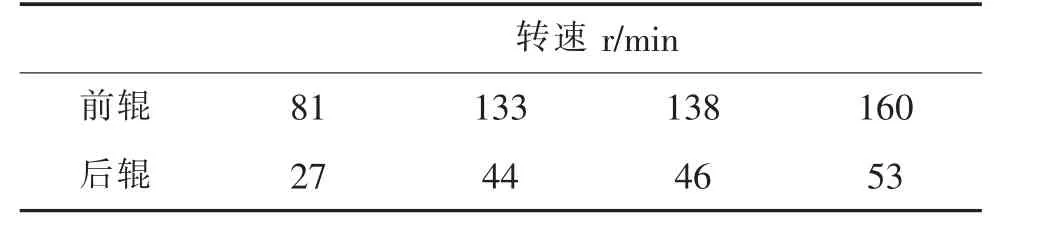

机架要获得稳定的工作状态,是以良好的动力学性能为保障,只有激振源频率远离固有频率,才可避免机架发生共振现象。机架受到的振源主要为磨辊、电机、涨紧轮、喂料辊等作旋转运动的轴类部件。此系列型号磨粉机相关旋转零件的常用转速参数为表 2~表 4。

通过对比表1、表2、表4发现磨辊和喂料辊的转速均远离机架一阶临界转速,其转速不会迫使机架产生共振。表3中的4极电机转速υ:1440~1500r/min与机架一阶、二阶临界转速 υ0:1665.18~1674.72r/min非常接近,并且满足共振的产生条件:0.7υ0<υ<1.3υ0,将会导致机架上的进料斗背板发生上文分析的一阶、二阶振型变形,在实际生产中可通过选取其他极数电机、优化背板与机架的结构设计、改变材料属性等方式可有效降低发生共振风险。

表2 磨辊转速表

表3 电机转速

表4 喂料辊转速

4 总结

采用Ansysworkbench有限元分析软件,对磨粉机机架进行模态分析,得到其前6阶的固有频率和主振型。通过分析各阶振型特征和变形情况,推断机架在受其影响后给实际生产带来的风险隐患。分析机架承载的电机、磨辊、喂料辊等作旋转运动的零部件转速对应的激励频率与机架固有频率对比,发现绝大部分激励频率低于一阶固有频率,其不会使机架发生共振,但4极电机转速频率与机架固有频率接近,将产生共振现象。结论可为机架结构设计和改进提供一定的参考和指导,也为后续动力学分析提供基础工作。