2250热轧工程侧压机机架安装

刘立新

前言

侧压机是马钢2250热轧工程的关键设备之一,侧压机机架的安装非常重要,其底部与底板之间共有14个接触点,其中2个接触点固定,其余接触点底面及侧面与底板之间间隙须保证0.2 mm,以保证机架在东西方向能微量移动;所以对机架制造、装配精度要求较高,为此甲方要求机架在制造厂内整体组装、校验合格,整体运输、整体就位。因此,侧压机机架的现场安装主要是整体机架吊装。笔者将叙述吊装过程的技术要点。

1 概况

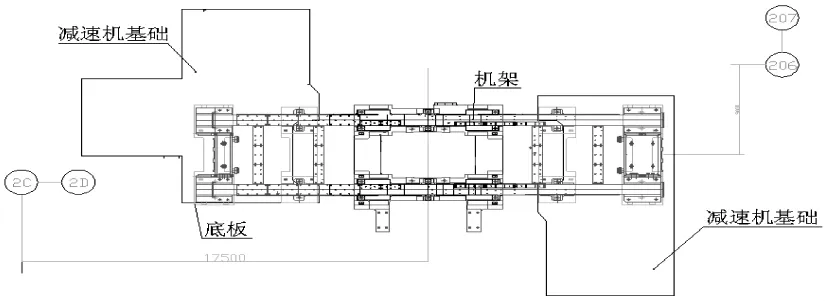

侧压机机架是侧压机的核心部件;机架由4片主梁、4片端梁、2片横梁、4个连接梁组成,长15.3 m、宽4.15 m、高2.9 m,总重为198 t,整体供货。安装在主轧跨205~206线、-0.46 m位置,其位置上部有2个侧压机主减速机砼基础(见图1)。在机架出厂、卸车、吊装过程中,吊装方法、吊点及加固点的选择非常关键。整个安装过程本着减少机架变形,及验算机架变形量是否超标是我们安装的指导思想。

图1 机架平面布置图

2 吊装步骤及方法

2.1 机架卸车

由于机架长15.3 m、宽4.15 m、高2.9 m,根据厂房内基础砼状况和有限空间条件,运输机架车辆必须从厂房西边231—232线开进主轧跨与厂房平行停放,再用2台120/32 t行车+钢丝绳联合抬吊将其卸车及运至206—208线间临时存放,存放时其底部垫钢板+道木,保证机架平放,见图2。

图2 定宽机机架卸车图

2.2 吊车及吊具的选择

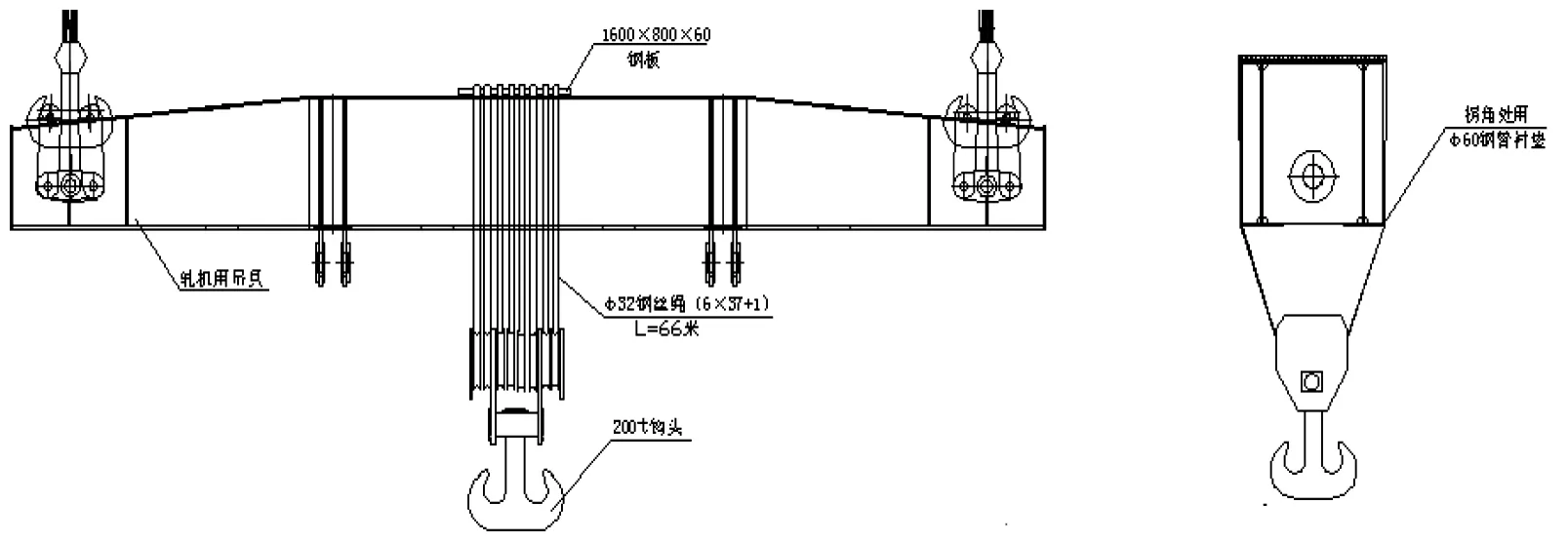

根据安装要求,机架位于2个减速机砼基础下方。2台行车抬吊直接就不了位。就位过程中需要旋转90°;综合考虑众多因素,特选用吊轧机机架的吊具及200 t行车旧钩头。200 t钩头用6股覫32钢丝绳绑在轧机机架吊具中间,钢丝绳与吊具棱角接触处用钢板衬垫,钩头旋转机构抹上黄油。机架用4根覫52钢丝绳挂在200 t钩头上。用2台120/32 t行车联合抬吊将轧机机架+200 t钩头+定宽机机架抬起,就位,钩头和吊具连接见图3。

图3 轧机吊具与200 t钩头连接图

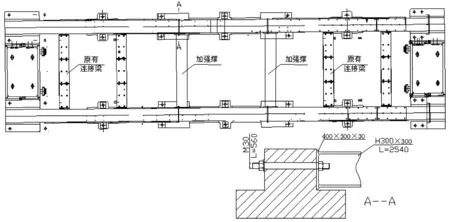

2.3 机架加固

为了减少机架就位时4个吊点产生的垂直分力对机架本体结构的影响,就位前对原有机架用HN300H型钢进行垂直加固,考虑到加固H型钢不能和机架直接焊接,根据机架上现有螺栓孔,采用四根M30螺栓+垫板将加固H型钢安装到机架上,见图4。

图4 机架加固图

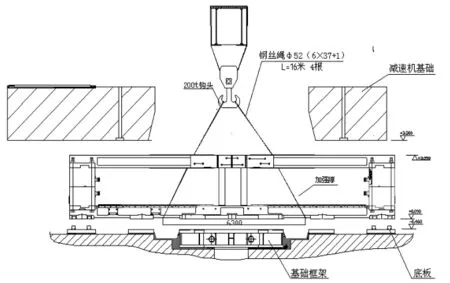

2.4 机架就位

二次灌浆完成,经第三方验收底板和基础框架找正合格,一切准备工作就绪后,用2台120/32 t行车联合抬吊将轧机机架+200 t钩头+定宽机机架缓慢抬起,平移到底板及基础框架附近时,人工推动机架旋转90°,抵达指定位置后缓慢就位,见图5。

图5 机架就位图

3 机架变型量计算

参见图6。

图6 A点弯矩计算示意图

A点弯矩:MA+G2×3.15=G1×5.55式中,G1=G2=100 t,MA=2.4×106Nm

参见图7。

图7 B点弯矩计算示意图

B点弯矩:MB=G3×3.04

式中,G3=88.35 t,MB=2.64×106Nm

由于MB>MA,取B点计算机架变形。根据公式:Ymax=Pa2/6EI×(3L-a)

式中,a=3.04 m;L=4.5 m;E=210×109GPa;

I=bh3/12,b=3.0 m,h=0.9 m,P=88.35 t。

Ymax=88.35×3.042×103×9.8(3×4.5-3.04)×12/6×210×109×3×0.93=2.2 mm

允许变型[y]=0.0002L=0.0002×15.3×103=3.06 mm

Ymax<[y]

通过理论计算分析,此吊装方法可行。

4 结束语

大件吊装在设备安装过程中经常遇到,侧压机机架的吊装具有代表性,根据现有起重设备、吊具、现场条件、机架结构及几何尺寸,确定了此吊装方法,它包涵了吊具改装、设备加固、钩头利用、钢丝绳选用等一系列工作。由于方法得当,准备工作充分,侧压机机架吊装就位一次性成功,为以后大件吊装积累了宝贵经验。

[参考文献]

[1]GB50386-2006,轧钢机械设备工程安装验收规范[S].

[2]GB50231-2009,机械设备安装工程施工及验收通用规范[S].