静态高压国内外最新进展

王义鹏, 寇自力, 江明全

(四川大学 原子与分子物理研究所, 成都 610065)

压力、温度和化学组分作为任何体系3个独立的物理参量,对物质的结构、物理与化学性质起着决定性的作用,而压力在其中的作用是任何其他手段都无法替代的。自20世纪初高压科学的鼻祖Bridgman创造性地提出静高压装置应遵循“大质量支撑原理”和“侧向支撑原理”以来,高压科学这门学科随着高压装置的进步而飞速发展。经过一百年左右的成长,基于上述2种原理制造的高压装置目前已经衍生出多种类型,以满足地学研究、高压下材料的各种物理和结构性质研究以及工业上制造超硬材料和新型功能材料的需求。

根据设计原理,静高压装置可大致分为两面顶压机和多面顶压机[1]。两面顶压机可以细分为金刚石对顶砧(diamond anvil cell, DAC)[2-3]、两面顶大压机[4-5]、Bridgman压机[6-8]等。多面顶压机分为四面顶压机[9]、六面顶压机[1]、八面顶压机[10-11]等。

1 国内外静高压装置

1.1 两面顶压机

1.1.1 金刚石对顶砧

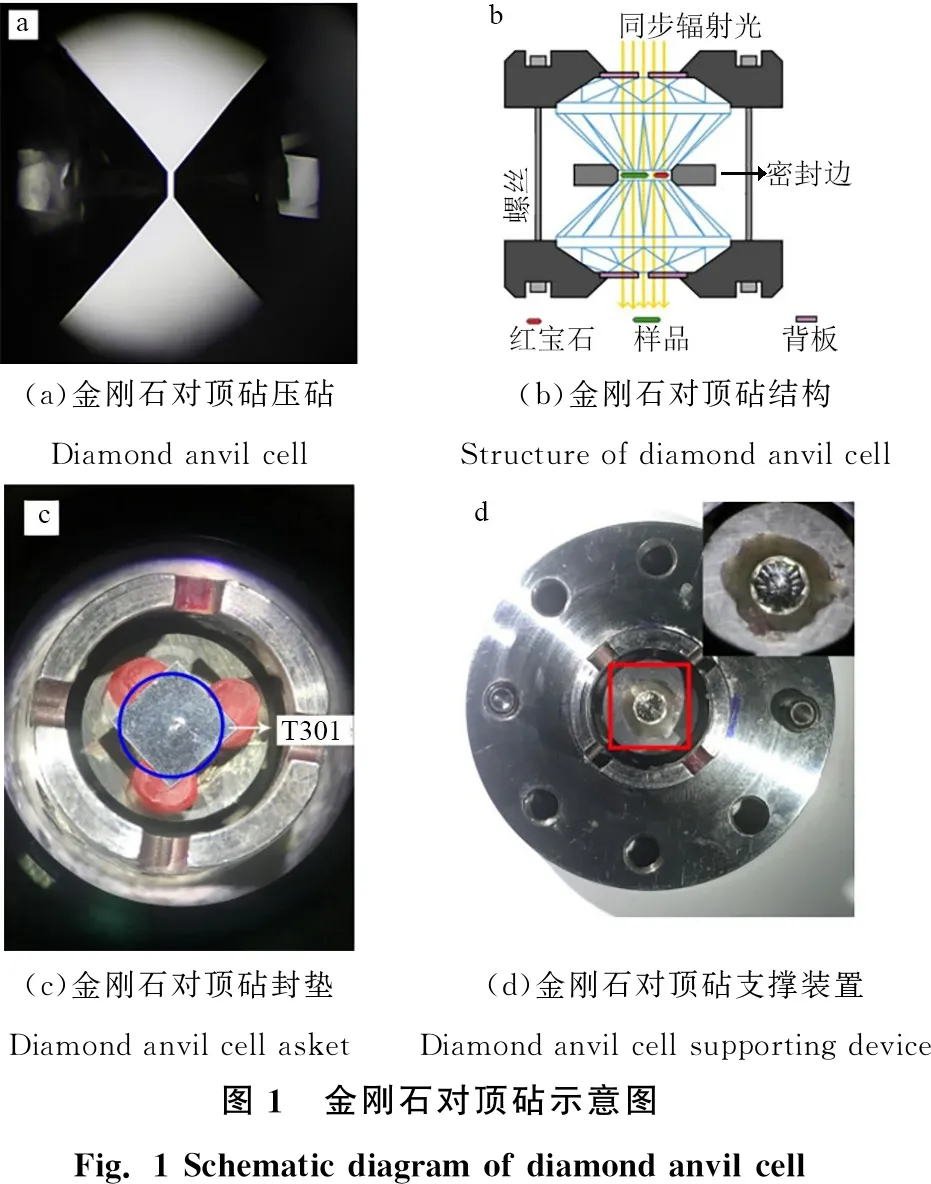

作为高压科学装置中极为特殊的存在,金刚石对顶砧(DAC)与其他高压装置的区别是使用了2个宝石级金刚石作为压砧材料,如图1所示。

(a)金刚石对顶砧压砧Diamond anvil cell(b)金刚石对顶砧结构Structure of diamond anvil cell(c)金刚石对顶砧封垫Diamond anvil cell asket (d)金刚石对顶砧支撑装置Diamond anvil cell supporting device图1 金刚石对顶砧示意图 Fig. 1 Schematic diagram of diamond anvil cell

得益于宝石级金刚石的高硬度、高体弹模量和良好的透光性,金刚石对顶砧可以在超高压条件下对样品腔中的材料进行多种测量手段耦合下的原位检测,如同步辐射X射线衍射[12-15]和拉曼散射[16-17]检测等方式。DAC的封垫采用高强度T301不锈钢片、铼(Re)片、铍(Be)片等。为了在样品腔中获得较好的准静水压环境,常采用体积比4∶1的甲醇和乙醇的混合液、液氦(He)或其他气体作为传压介质。作为实验室应用的产生超高压最广泛的高压设备,金刚石对顶砧目前所能产生的最高压强(压力)超过500 GPa,超过地核中心的压力[18-19]。其原理是通过在二级金刚石压砧中再放置一个纳米金刚石半球,可以将腔体中的压力提高到TPa量级[20],如图2所示。

图2 腔体压力达到TPa量级的DAC组装示意图

1.1.2 两面顶大压机

两面顶大压机作为应用于产生高压的最早装备,具备大的样品腔尺寸和长时间保温保压的能力,但其缺点也有很多,例如维持高压的硬质合金模具成本高、寿命低,高压组装放置和回收困难,所能得到的温度压力极限较低等。以上不足导致此类压机很少应用于科学研究上,但是两面顶大压机操作简单,维护方便等特性让其广泛应用于工业生产上。

1.2 多面顶压机

1.2.1 四面顶压机

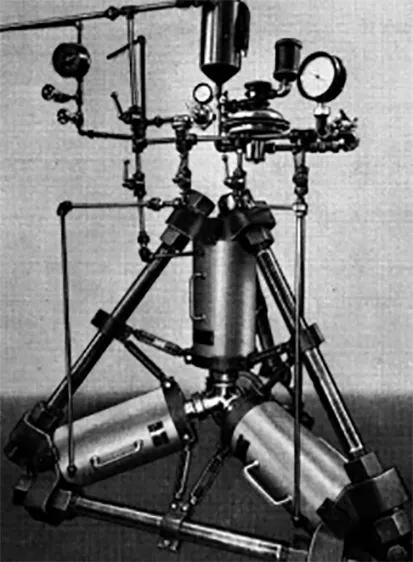

自20世纪50年代以来,大腔体静高压装置获得了长足的进步,主要体现在样品腔体积增加、压力和温度极限提升和稳定性提升上。如图3所示,HALL[9]在1958年设计制造出世界上第一台四面顶压机,这标志着静高压装置正式进入多面顶压机时代。

图3 四面顶压机

四面顶压机由4个可独立运行的油缸组成,当四面顶压机运行时,4个三角形的压砧在相同的油压推动下挤压四面体传压介质,在样品腔内部产生高达13 GPa的压力[9]。经过一系列设计优化后,四面顶压机可以在保证样品腔尺寸的情况下达到13 GPa、3 000 ℃的温压条件,这在当时是非常耀眼的成就[21]。但由于压机整体结构不稳定,样品腔会发生严重的扭曲形变,腔体温度压力场不均匀等诸多劣势,四面顶压机逐步被其他静高压装置取代。

1.2.2 六面顶压机

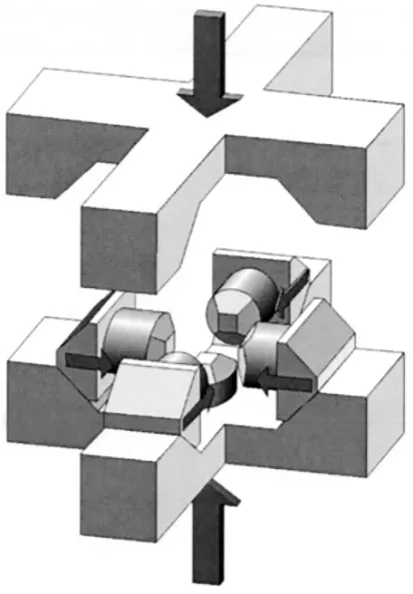

图4为六面顶压机内部结构。和四面顶压机相比,六面顶压机显著的特点是6个顶砧合围而成的腔体是正六面立方体。立方体传压介质置入6个顶砧合围成的腔体中,6个活塞缸以相同油压推动顶砧在样品中心产生高压[22-23]。

图4 六面顶压机内部结构

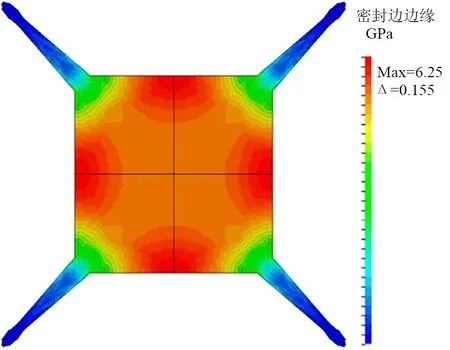

图5为六面顶压机叶蜡石传压介质压力分布模拟。采用三维对称压缩,六面顶压机拥有大样品腔体积,还能保证样品腔始终处于压力分布均匀的准静水压环境[24]。

图5 六面顶压机叶蜡石传压介质压力分布模拟

由于以上优点,六面顶压机被广泛地应用于地学研究、超硬材料烧结、人造金刚石单晶生长和新型功能材料的制备。根据六面顶压机运行方式不同可以划分为拉杆式六面顶压机、滑块式六面顶压机、铰链式六面顶压机。本文将对铰链式六面顶压机发展近况进行重点介绍。

铰链式六面顶压机是我国在1965年自行研制的静高压设备,如图6所示。和其他类型的六面顶压机相比,铰链式六面顶压机具有结构简单紧凑,样品腔尺寸大,准静水压性好,对中性好和温度/压力场均匀等优点[22,24-26]。

图6 国产铰链式六面顶压机

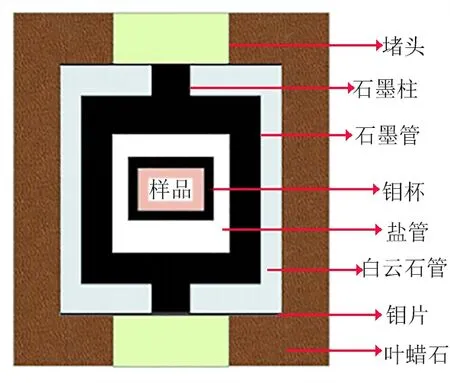

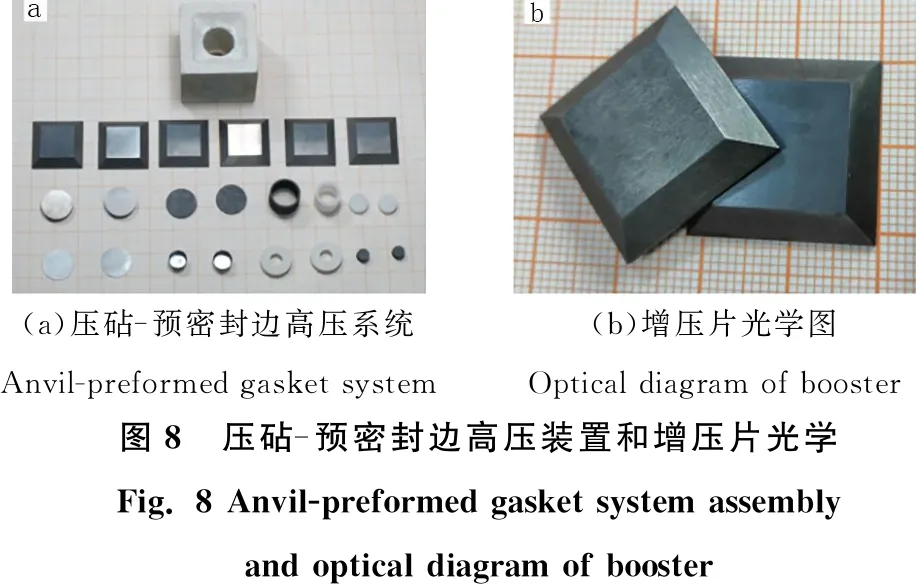

经过五十余年的发展,中国人造金刚石产能稳定在140-160亿克拉(1克拉=0.2 g)左右,占据世界总产量的90%以上,这一成就与铰链式六面顶压机的大规模使用密不可分[29]。但是目前使用传统叶蜡石组装,如图7所示,铰链式六面顶压机的压力极限约为6 GPa[27],这一压力极限远未达到烧结纯相超硬材料和地学研究的需求。为了满足上述研究和工业生产对压力温度的需要,研究人员对提升铰链式六面顶压机腔体压力和温度极限进行了不懈的探索。WANG等[28]在2010年率先设计出一种顶锤-预密封边高压装置,如图8a所示。这一装置利用6个碳化钨增压片来提升腔体中的压力,其结构原理是用6个增压片与一级顶锤相连,利用边长为14.3 mm的碳化钨增压片压缩传压介质来产生压力,图8b为增压片光学图片。

图7 传统叶蜡石组装

(a)压砧-预密封边高压系统Anvil-preformed gasket system(b)增压片光学图Optical diagram of booster图8 压砧-预密封边高压装置和增压片光学 Fig. 8 Anvil-preformed gasket system assembly and optical diagram of booster

根据公式P=F/S可知,在相同的压机加载下,边长14.3 mm的碳化钨增压片顶面(面积204.49 mm2)会比边长23.5 mm的顶锤面(面积552.25 mm2)在样品腔中产生更大的压力。由压力和温度标定结果可知,顶锤-预密封边高压装置的压力极限可以达到8 GPa,温度极限达到1 700 ℃。这与传统叶蜡石组装6 GPa的压力极限相比,压力提升了30%。LIU等[22]基于顶锤-预密封边系统进行改进,将碳化钨增压片加厚至6 mm后,样品腔压力极限提升至10 GPa左右,并且用改进后的组装在10 GPa,800 ℃条件下成功地合成出了斯石英。但碳化钨增压片厚度的增压会显著减小样品尺寸,不利于工业化应用。

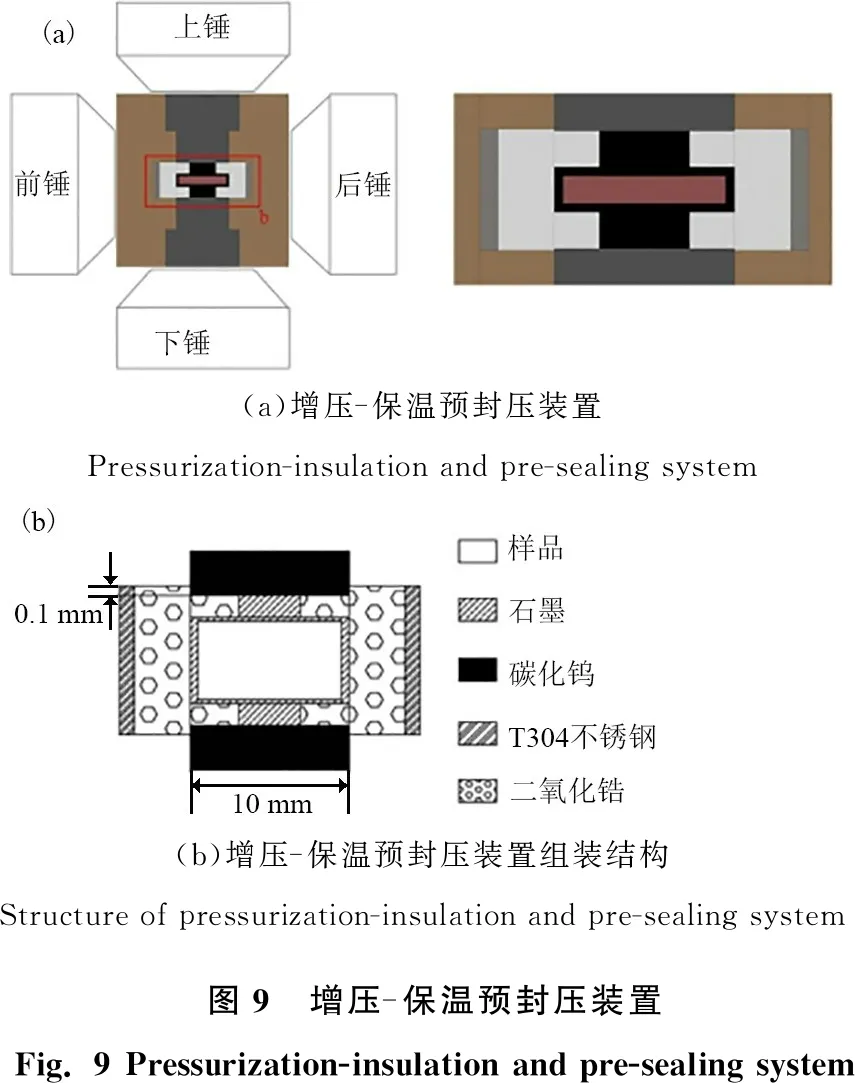

为了兼顾得到高温度压力极限和大尺寸样品,WANG等[29]提出了一种增压-保温预封压装置,利用上下2个T字型碳化钨柱进行加压,用T304不锈钢筒和二氧化锆筒作为保温预封压装置,如图9所示。

(a)增压-保温预封压装置Pressurization-insulation and pre-sealing system(b)增压-保温预封压装置组装结构Structure of pressurization-insulation and pre-sealing system图9 增压-保温预封压装置 Fig. 9 Pressurization-insulation and pre-sealing system

利用这款装置,铰链式六面顶压机一级腔体压力极限可以延伸至12 GPa以上,温度极限1 800 ℃以上。目前,这一温度压力极限代表着铰链式六面顶压机一级组装压力的最高水平。

对于图4的六面顶压机来说,通过优化每个滑块间的对准精度和使用更硬的顶锤材料可以将腔体压力提升至15 GPa[23]。而目前滑块式六面顶压机主要作为八面顶压机的增压单元,通过使用两面顶压机嵌套滑块式六面顶压机,再嵌套八面顶压机的方式在样品腔中产生高压。

1.2.3 八面顶压机

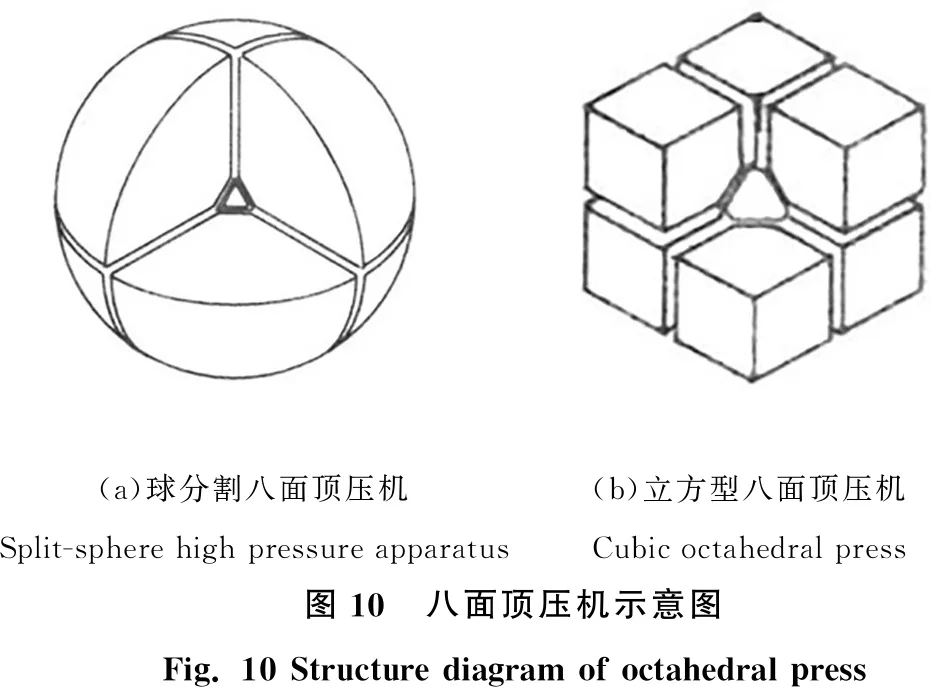

与铰链式六面顶压机出生于同一时代的八面顶压机拥有类似的高压腔,但不同的是八面顶压机的高压腔是由8个碳化钨合围而成。在1966年,KAWAI[10]设计出第一种八面顶压机—球分割型八面顶压机。这种压机的高压腔是由碳化钨从体心垂直剖成8块,再截去每个块的顶角组成,如图10a所示。经过压力标定,球分割八面顶压机腔体压力能达到30 GPa[30]。在1970年,KAWAI等[11]对球分割型压机进行改进,通过将8个锥形碳化钨块置换成8个碳化钨立方块,设计出立方型八面顶压机,如图10b所示。由于球分割型和立方型八面顶压机都需要依赖外部压机施加压力,因此通常称呼这类八面顶压机为二级增压单元。而二级增压单元设计成功至今,其内部结构几乎没有改变,而对于二级增压单元的改进主要集中在二级增压单元的增压块材料和一级加载方式上。

(a)球分割八面顶压机Split-sphere high pressure apparatus(b)立方型八面顶压机Cubic octahedral press图10 八面顶压机示意图 Fig. 10 Structure diagram of octahedral press

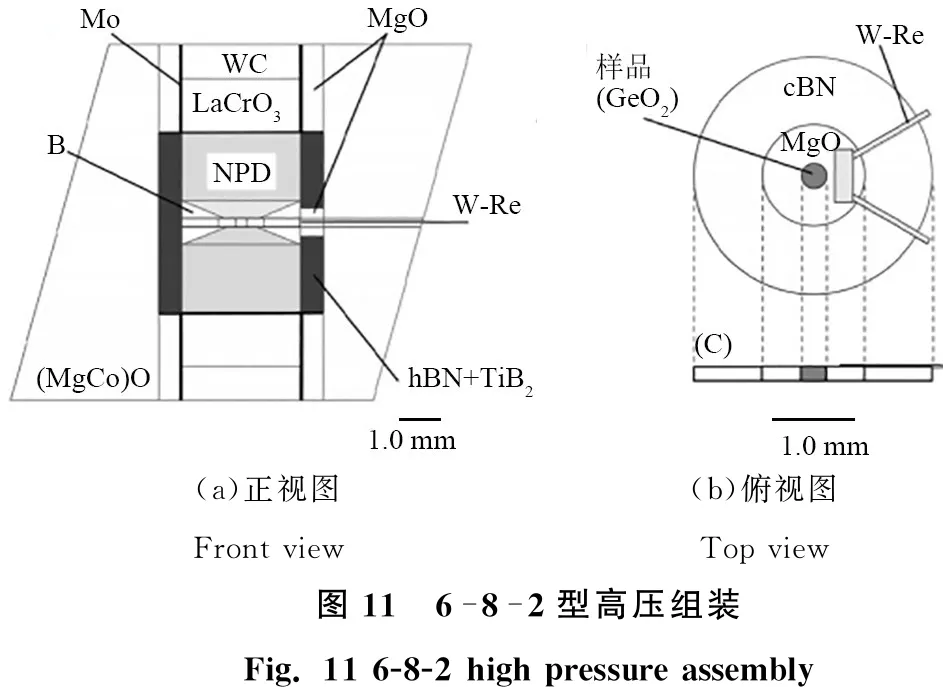

在二级增压块材料选择上,ISHII等[31]基于滑块式六面顶压机,使用维氏硬度22.8 GPa的碳化钨来提升腔体压力;同时通过提高滑块对准精度,改变二级增压碳化钨的砧面锥度等方式来减少放炮概率。经过试验发现,在腔体温度达到2 000 K时,腔体中的压力仍然有40 GPa。ISHII等[32]使用维氏硬度27 GPa,杨氏模量660 GPa的碳化钨作为增压块获得了65 GPa的腔体压力。当使用聚晶金刚石作为压砧材料时,二级增压组装中的腔体压力会得到实质性的提升,例如2011年ZHAI等[33]报道的日本基于烧结聚晶金刚石二级增压单元获得了90.4 GPa的高压力。在2010年,KUNIMOTO等[34]在八面体压机中内嵌入1对纳米聚晶金刚石压砧形成三级加压装置,从而在图11的6-8-2型高压组装(六面顶压机内嵌八面顶压机再内嵌两面顶压机)中获得125 GPa,1 100 K的压力温度条件。

(a)正视图Front view(b)俯视图Top view图11 6-8-2型高压组装 Fig. 11 6-8-2 high pressure assembly

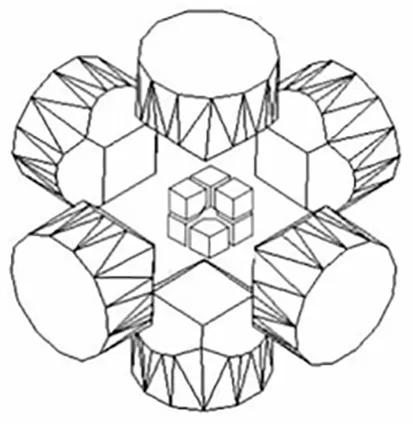

相对于国外发达的八面顶静高压装置,国内的八面顶压机应用起步较晚。在2006年以前,国内对二级增压装置的应用基本为0。所以开发出具有中国特色和自主知识产权的八面顶静高压装置成了中国高压人最迫切的需求。为了满足这一要求,王福龙等[35]结合国内性能优异的铰链式六面顶压机开发出二级6-8型大腔体静高压装置。该装置直接以铰链式六面顶压机作为一级增压,用立方型KAWAI压机作为二级增压单元,如图12所示。

图12 六面顶压机与八面顶压机结合示意图

根据试验条件和样品尺寸需要设计了36/20,14/8,10/4(传压介质边长/二级压砧截角边长)等多种高压组装,涵盖了8~25 GPa压力,样品尺寸也可以达到厘米量级[36-37]。SHANG等[38]利用八面顶压机同样可以在36~38 GPa,2 000~2 500 K下稳定运行并合成尺寸达1.5 mm的样品,这一压力条件创下了国内八面顶压机的最高压力记录。

而国外给八面顶压机提供一级压力常采用滑块式六面顶压机(DIA)[32],如图13所示。和铰链式六面顶压机相比,滑块式六面顶压机对中性欠佳。如果滑块式六面顶压机上下压力加载不均匀,则很可能会导致在高压下滑块移位,从而造成放炮。

图13 滑块式六面顶压机示意图

2 国内大压机压力极限展望

和国外的滑块式六面顶压机、年轮式压机相比,国产铰链式压机拥有准静水压性好、温度压力场均匀、样品尺寸大等优势。但也同时存在着腔体所能产生的极限压力和温度较低,无法满足无黏结剂超硬材料合成和探究地幔材料等的需求。所以可以采用烧结立方氮化硼或烧结聚晶金刚石作为顶锤来进一步挖掘铰链式六面顶压机的潜力。使用烧结立方氮化硼或烧结聚晶金刚石作为顶锤,铰链式六面顶压机一级腔体压力有望突破25 GPa。同时,和国外八面顶压机相比,基于铰链式六面顶压机的八面顶高压装置所能产生的压力和温度极限依旧不高,无法满足工业上对于制造透明聚晶金刚石的要求。所以可以通过在八面顶压机内置三级增压单元或采用纳米聚晶金刚石作为二级增压单元的方法来提升八面顶压机腔体内的压力极限,争取早日将基于铰链式六面顶压机的二级6-8模高压组装的压力极限提升至100 GPa。综上所述,中国静高压装置组装和加工工艺还和国外存在一定差距,这更需要中国高压人奋起直追,引领世界静高压进入下一个辉煌的时代。