真空烘制工艺改善卤豆干的品质

张雪,陈复生,郝修振,丁长河

(1.河南牧业经济学院食品与生物工程学院,河南郑州 450011)(2.河南工业大学粮油食品学院,河南郑州 450000)

卤豆干作为一种传统休闲制品,因风味独特、口感较佳、营养丰富等,深受广大消费者的青睐[1,2]。半干食品是指水分含量为 20%~50%,水分活度为0.50~0.85,与普通干燥食品相比具有色泽接近新鲜食品、口感舒适、营养损失少、便于贮运等优点,解决了普通干制品质地坚硬的缺点[3]。豆干卤制之后烘制是为了降低豆干中的水分含量和水分活度,延长产品的货架期,便于后续加工贮运;但传统热风干燥烘制时采用过高温度在降低水分含量的同时,也使豆干表面形成一层硬膜,阻止其内部水分的逸出,使其表面变硬,且影响豆干质构、色泽等品质[4,5]。真空烘制干燥可避免高温下风味营养成分的破坏,提高干燥速度;此外在相对缺氧的环境下进行干燥可以减轻甚至避免食品中脂肪的氧化,色素褐变或其它氧化变质等,所以采用真空干燥可获得较好的食品质量[6],但真空烘制在卤豆干加工领域中的应用及对其品质的影响却鲜少报道。

目前豆干成品的水分含量要求为(45.00±2.00)%因此选择合适的真空烘制工艺参数,使产品满足水分含量和水分活度要求的同时,尽量提高其质构和感官品质。

本文探讨了卤豆干真空烘制适宜的烘制温度及时间,最大限度降低卤豆干水分含量的同时,保持其原有的风味和色泽,提高其耐贮藏性,为休闲豆干工业化生产和品质控制提供理论依据。

1 材料与方法

1.1 原料和仪器

1.1.1 原料

白坯豆干(非转基因大豆);食用碱粉;加碘食盐,河南盐业集团;糖;老抽酱油;植物油;八角、小茴香、花椒、桂皮、葱和姜等。

1.1.2 主要仪器设备

恒平MP5002电子天平,上海精密仪器仪表有限公司;DZF-6050型真空干燥箱,上海市精宏试验设备有限公司;HH.S11-2-S型恒温水浴锅,上海新苗医疗器械制造有限公司;TA-XT plus质构仪,英国Stable Micro System公司;HD-6型水分活度仪,无锡华科仪器仪表有限公司;CR-400色差计,柯尼卡美能达投资有限公司。

1.2 方法

1.2.1 工艺路线

1.2.2 真空烘制工艺参数优化实验方法

1.2.2.1 不同真空烘制温度对卤豆干品质的影响

取1600 mL的清水加热,加入5.00 g的碱粉,汆碱 3 min,然后清水冲洗,在卤汤里卤制半个小时,置于真空干燥设备中进行脱水干燥,选择真空烘制的参数为:温度30 ℃、40 ℃、50 ℃、60 ℃、70 ℃,真空度0.08 MPa;30 min取出样品,放入干燥器中备用。分别进行指标测定,研究真空干燥烘制温度对卤豆干色泽、质构等物性的影响,试验重复三次。

1.2.2.2 不同真空烘制时间对卤豆干品质的影响

取1600 mL的清水加热,加入5.00 g的碱粉,汆碱 3 min,然后清水冲洗,在卤汤里卤制半个小时,置于真空干燥设备中进行脱水干燥,选择 60 ℃烘制10、20、30、40、50 min。取出样品,放入干燥器中备用。分别进行指标测定,研究真空干燥烘制时间对卤豆干色泽、质构等物性的影响,试验重复三次。

1.2.2.3 不同真空烘制温度对卤豆干水分含量的影响

将汆碱卤制后的豆干置于不同真空烘制温度50 ℃、60 ℃、70 ℃下,每隔6 min取出样品测定样品的重量,并换算为卤豆干的水分含量,绘制在不同烘制温度下卤豆干的水分含量随烘制时间(0、6、12、18、24、30、36、42 min)变化的曲线,试验重复三次。

1.2.2.4 不同真空烘制条件对卤豆干综合品质的影响根据卤豆干的烘制曲线,选择能够达到要求水分含量和较低水分活度的真空烘制温度时间组合。并比较不同真空烘制温度时间组合对样品质构、水分活度和感官综合品质的影响,试验重复三次。

1.3 指标测定

1.3.1 水分含量的测定

根据GB 5009.3-2010《食品安全国家标准食品中水分的测定》,采用105 ℃烘干恒重法测定样品的水分含量。

1.3.2 水分活度的测定

样品切碎后取相同质量的样品,平铺在水分活度仪样品盒的底部,分布均匀。

将水分活度仪表头放置在样品盒上,在同样的条件下测试样品的水分活度,每30 min记录一次数据,平行三次。

1.3.3 色度值的测定

使用CR-400型便携式色差仪测定。先用白板较标,再进行样品色差测定,分别记录L(明度值)、a*(红度值)、b*(黄度值)、ΔΕ(色差)。重复测定三次,取平均值。

1.3.4 质构测定

采用质构仪测定卤豆干的质构。豆干测定条件:P5探头,TA-VBJ夹具,测试前速度为2.00 mm/s,测试速度为1.00 mm/s,触发点负载5.00 g,目标值350.00 g,测试时间2 s,循环次数2次,每组样品测定3次,取平均值。测定豆干的硬度、弹性和咀嚼性等指标。

1.3.5 感官评定试验

由10位有感官评价经验的人员进行品尝,确保其他条件一致。对样品进行编号,并盛入一次性纸盘中进行品尝,运用模糊评价法对卤豆干进行品尝评分[7,8]。评分标准见表1。

表1 感官评分标准Table 1 Sensory evaluation criteria

1.4 数据分析

本试验中采用SAS 9.2(statistic analysis system,SAS)软件对结果进行 t齐方差检验分析,使用最小显著差异法(least significant difference,LSD)进行显著性分析(p<0.05)。

2 结果与讨论

2.1 不同真空烘制温度对卤豆干品质的影响

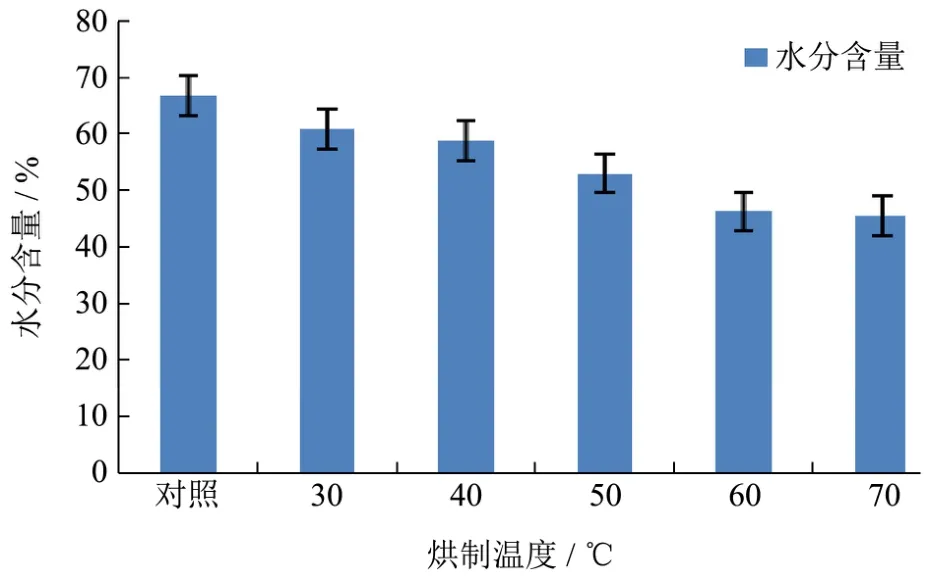

2.1.1 不同真空烘制温度下卤豆干水分含量变化曲线

图1 不同真空烘制温度下卤豆干水分含量变化曲线Fig.1 Effect of vacuum drying temperatures on moisture content of stewed dried tofu

烘制是一个脱水干燥、降低水分含量和水分活度的过程,有利于产品的包装和质量控制;同时,在烘制的过程中赋予卤豆干更丰富的香气,可能主要与美拉德反应有关。烘制过程中样品中的水分含量变化曲线如图1所示。由图1可知,与空白对照,随着烘制温度的增加,卤豆干水分含量逐渐减少,当烘制温度为60 ℃时,卤豆干水分含量为46.32%,目前成品豆干的水分含量要求为(45.00±2.00)%;烘制温度过高,当达到70 ℃时,卤豆干水分含量为45.58%,水分含量降低的同时,豆干表面形成一层硬膜,阻止其内部水分的逸出,表面变硬,且影响卤豆干的色泽等感官品质。因此宜采用60 ℃左右的真空烘制温度,使卤豆干满足水分含量要求的同时,尽量提高其感官品质。

2.1.2 不同真空烘制温度对卤豆干色度的影响

表2 不同真空烘制温度对卤豆干色度的影响Table 2 Effect of vacuum drying temperatures on color value of stewed dried tofu

表2为卤豆干在不同烘制温度下色度值的变化。由表2可知,卤豆干的L*值随着烘制温度的增加先下降后升高,即豆干表面亮度先下降再升高;卤豆干的a*值和b*值随着烘制温度的增加而升高,其中,卤豆干的b*值升高的趋势较为缓慢,也就是说,随着烘制温度的升高,卤豆干表面黄度逐渐加深,但加深程度不高;卤豆干的a*值随着烘制温度的升高而增加。

2.1.3 不同烘制温度对卤豆干质构的影响

表3 不同真空烘制温度对卤豆干质构的影响Table 3 Effect of different vacuum drying temperature on the stewed dried tofu texture

注:同一列内不同字母表示数据之间存在显著性差异(p<0.05)。

由表3可以看出,提高烘制温度对卤豆干的凝聚性、粘着性、脆性影响较小,对硬度、弹性、咀嚼性影响较大,与对照相比,随着烘制温度增加,卤豆干硬度逐渐增大,原因是温度升高蛋白质易变性产生收缩,空隙变小,从而硬度增大;弹性在30~50 ℃范围内增加,烘制温度增加到60 ℃后开始降低;咀嚼性随着烘制温度增加,逐渐增大;综合卤豆干的水分含量和色度值,采用60 ℃左右的烘制温度较为适宜。

2.2 不同真空烘制时间对卤豆干品质的影响

2.2.1 不同真空烘制时间对卤豆干水分含量的影响

图2 不同真空烘制时间对卤豆干水分含量的影响Fig.2 Effect of vacuum drying time on moisture contentof stewed Dried tofu

由图2可知,与空白对照,随着烘制时间的延长,卤豆干水分含量逐渐降低,因为烘制使豆干空隙变大,对水的束缚能力减弱,持水性减弱,从而使水分大量流失[9,10]。当烘制时间为30 min时,卤豆干水分含量为46.85%,烘制时间过长,当达到40 min时,卤豆干水分含量为45.78,水分含量降低的同时,质地变硬,色泽过深,因此宜采用30 min左右的烘制时间,使卤豆干满足水分含量要求的同时,尽量提高其感官品质。

2.2.2 不同真空烘制时间对卤豆干色度的影响

表4 不同真空烘制时间对卤豆干色度的影响Table 4 Effect of vacuum drying time on colour value of stewed dried tofu

表4为不同烘制时间卤豆干色度值的变化,由表4可知,卤豆干的色度随着烘制时间的延长发生了较大的改变。随着烘制时间的增加,L*呈现先升高后降低的趋势;卤豆干L*升高主要是发生在烘制20 min和30 min时,降低主要出现在烘制时间40 min,由此说明烘制时间适当延长对卤豆干亮度会产生有利的影响;随着烘制时间的增加,a*呈现增加的趋势,a*值越大,卤豆干的色泽越深,但烘制时间过长,卤豆干的感官评价较低,因此,卤豆干烘制时间应控制在合理范围内;b*值在烘制时间内变化幅度较小,烘制50 min升高到34.29,与烘制10 min(32.05)相比,仅增加了2.24。

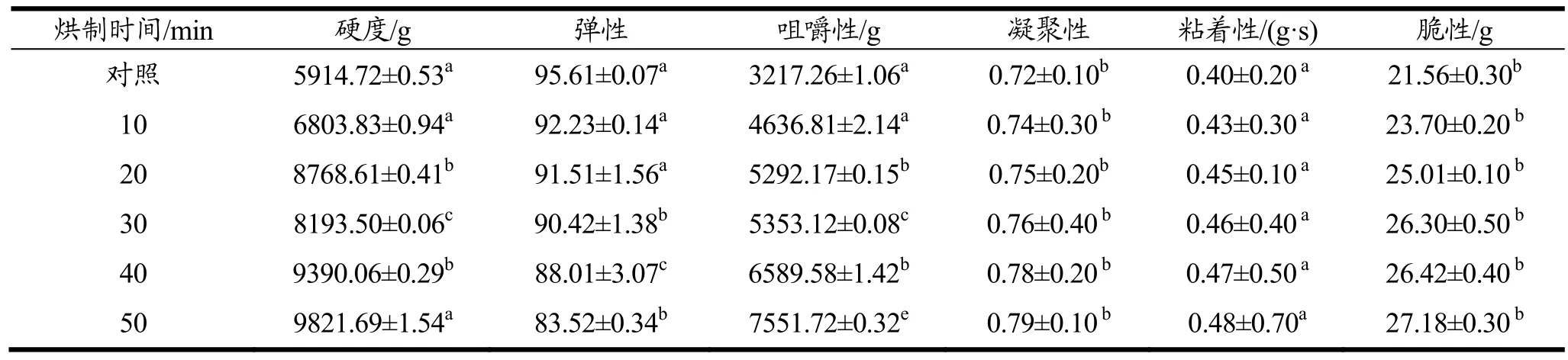

表5 不同真空烘制时间对卤豆干质构的影响Table 5 Effect of different vacuum drying time on the stewed dried tofu texture

2.2.3 不同真空烘制时间对卤豆干质构的影响

由表5可以看出,烘制时间增加使卤豆干的硬度和咀嚼性增大,弹性减小,脆性增加,其余物性变化不大,考虑到卤豆干的水分含量和色度值,采用60 ℃烘制30 min。

2.3 不同真空烘制温度对卤豆干水分含量的影响

图3 不同真空烘制温度对卤豆干水分含量的影响Fig.3 Effect of vacuum drying temperature on moisture content of stewed dried tofu

将卤豆干置于不同烘制温度50 ℃、60 ℃、70 ℃下,测定其水分含量随干燥时间的变化,结果见图3。

由图3可以看出,随着时间的延长,三个烘制温度卤豆干的水分含量逐渐降低;在相同的干燥时间内,随着烘制温度的升高,样品的水分含量逐渐降低。根据卤豆干的水分含量要求为45.00±2.00%,从图3中可以看出,在所测的时间点中,对于烘制温度分别在50 ℃、60 ℃、70 ℃温度下的产品来说,烘制时间分别满足36 min、30 min、24 min时达到要求。

2.4 不同真空烘制条件对卤豆干综合品质的影响

由表6可以看出,当真空烘制温度由50 ℃上升到70 ℃,卤豆干的质构硬度和咀嚼性逐渐升高质构弹性逐渐降低,并且具有显著性差异。同时从表6结果可看出,当真空烘制条件为60 ℃(30 min)时,产品的风味评分最高,而70 ℃(24 min)的烘制条件制得的样品评分最低。真空烘制温度过高时,样品表面形成一层硬膜,降低了烘制速率,同时还阻碍样品内部水分的均匀蒸发,使产品的硬度加大,弹性减小,影响最终产品的咀嚼性[11,12]。

从表6还可知,真空烘制条件为60 ℃(30 min)时,所制得产品的水分活度最低,为0.832。因此选择60 ℃(30 min)的真空烘制工艺参数。

表6 不同真空烘制条件对卤豆干综合品质的影响Table 6 Effects of different vacuum drying conditions on the quality of the stewed dried tofu

3 结论

真空烘制工艺可以降低卤豆干的水分含量和水分活度,利于保藏。通过试验得出卤豆干在不同烘制温度下的干燥曲线,由干燥曲线和水分含量要求选择出满足要求的烘制条件,以产品水分活度和感官品质为指标,比较了满足要求的三个烘制条件对其的影响。结果表明真空烘制工艺参数为60 ℃(30 min)时,卤豆干的感官和质构特性最佳,同时水分活度最低,为0.832。