高性能轮胎直压硫化技术的开发

张金云,刘肖英,邓世涛,刘海超,谭 晶,杨卫民*

(1.北京化工大学机电工程学院,北京100029;2.三角轮胎股份有限公司,山东 威海 264200;3.轮胎设计与制造工艺国家工程实验室,山东 威海 264200)

0 前言

硫化是轮胎生产过程最后一道工序,其决定了产品外观品质与使用性能的优劣。现行充气轮胎硫化方法一般基于轮胎定型硫化机,利用胶囊与金属外模相互配合对轮胎外形轮廓定型,蒸汽或过热水通过胶囊及外模将硫化所需热量和压力间接传递至胎坯,在一定时间的热压作用后,胶料与硫化剂发生化学交联反应,由非牛顿流体变为具有立交网状结构大分子体系的高弹性橡胶[1],成品轮胎被赋予良好的力学性能和花纹图案。

随着汽车工业和轮胎工业的发展,具有大轮辋且扁平率低于40%的高性能轮胎、超高性能轮胎因良好的低滚阻和低噪声而越来越受到关注[2],而采用传统轮胎硫化方法很难满足此类轮胎高精密生产制造要求,由于依靠蒸汽压力膨胀的高弹性、低刚性胶囊常因黏胶或内压波动而出现膨胀不彻底或结构不对称,使硫化轮胎质量分布及几何尺寸难以达到高度均匀状态,导致轮胎动平衡均匀性不高,从而加速轮胎和车辆零件的不正常磨损,并严重影响轮胎的操纵性及高速行驶安全性。这对于速度级别一般在H级(210 km/h)以上的高性能轮胎来说尤为重要。因此采用现行硫化方法的轮胎大多需做铅块配重。

此外传统轮胎硫化工艺一般采用饱和蒸汽加热,轮胎需通过胶囊间接获得硫化热能。由于制作胶囊的橡胶为热的不良导体,导致传热速度低,硫化周期长,能源消耗大。而且由于饱和蒸汽温度与压力的互锁,而不能实现单一参数自由调节,导致无法同时获取最佳硫化温度与压力。这就必须通过延长硫化时间来解决温度适宜而压力不足的问题,使生产效率严重降低。

为了降低硫化耗能,并打破温度与压力的相互制约,人们开发了基于等压变温原理的氮气硫化工艺,即硫化开始时先向胶囊内通入一段时间饱和蒸汽,之后改通氮气一段时间后停止循环,依靠氮气压力与蒸汽的定量热能完成硫化过程。虽然氮气硫化工艺在节能方面有一定效果,但是仍存在问题。在向胶囊内通入氮气后蒸汽会因绝热压缩而聚集到胶囊上部,导致胶囊上下部位呈现温差[3],而随着硫化过程进行,蒸汽由于热交换而部分冷凝沉积于胶囊底部,导致胶囊上下部位温差进一步增大,从而导致轮胎硫化不均。

本文提出一种适用于扁平率为40及以下高性能轮胎硫化的不同于传统工艺路线的全新的轮胎直压硫化技术[4],目的是从根本上解决传统轮胎硫化方法中存在的硫化定型精度低,耗能高,硫化效应不对称等主要问题,基于该硫化技术的成套关键工艺装备被开发,并用于测试规格轮胎的试制及产品性能测试,结果在下文中示出。该技术为高端轮胎精密制造及节能硫化的开辟了新的途径。

1 直压硫化工艺装备的研制

1.1 设计思想

高性能轮胎轮胎直压硫化技术是利用可控伸缩金属内模替代软体胶囊,凭借金属模具高刚性及高结构精度,强制使制品几何尺寸高度均匀对称,从而提高轮胎动平衡性和均匀性。同时硫化过程采用电磁感应加热方式,完全取代传统蒸汽过热水等热媒加热方式,金属模具在高频电流所产生的交变磁场中切割磁力线而自生热,并将热能高效地传递至胎坯,电磁感应加热线圈绕组采用对称结构设计,能够最大限度保证内模上下部位温度一致,防止轮胎硫化效应不对称。新硫化技术还打破了传统硫化工艺中温度与压力的互锁,实现了工艺参数的单项自由调节。

1.2 金属内模定型机构

金属硫化内模在设计时应满足以下基本工艺要求[5]:(1)卸胎顺利。内模应具有较大的伸缩比,其收缩后的外接圆直径小于成品轮胎胎圈直径。(2)轮廓尺寸精确。当内模完全胀开,相邻瓦块紧密贴合,在外形上组成一个完整的圆,圆的直径等于成品轮胎内腔直径,而内模轴向轮廓曲线则与轮胎内轮廓曲线一致。(3)结构合理。内模伸缩时各构件互不干涉,硫化时在胶料的高热压作用下其结构稳定、不变形,构件满足强度要求。

试验样胎应选择扁平率低、胎圈口径大的半钢子午线轮胎,规格为255/30R22,由三角集团提供,根据轮胎规格尺寸,据图1示内模设计需满足的伸缩比(λ)为:

λ=R/r=674.5/553.35≈1.22

(1)

式中R——成品轮胎内径,mm

r——成品轮胎胎圈子口直径,mm

图1 内模收缩示意图Fig.1 Expanding and contracting state of the inner mold

内模采用斜楔式结构[6],主要由楔形块,支架和底座组成如图2所示,支架与瓦块紧固配合,楔形块和底座通过滑动配合形式分别与支架连接。工作时,由于楔形块相对宽、窄瓦块的配合面具有不同的倾角α和β,使相邻瓦块在伸缩过程中产生速度差及位移差,从而实现模具径向异步伸缩。

1—支架 2—楔形块 3—底座图2 斜楔式内模结构Fig.2 Wedge-shaped inner mold

内模物理样机如图3示,(a)(b)分别为收缩和涨开状态。瓦块材料45号钢,表面渗氮处理,其他构件材料采用调质40Cr钢,内模在最大膨胀状态下相邻瓦块分型面间距不超过0.2 mm,轴向、径向跳动公差应不大于0.2 mm。为使内模与轮胎便于分离,内模表面粗糙度值不宜过低,此外,为保证硫化时内模与轮胎内腔之间气体排净,内模表面开设排气线,排气线应与内模轴线成15 °~30 °[7]。

(a)收缩状态 (b)胀开状态图3 斜楔式内模物理样机Fig.3 Physical prototyping of the wedge-shaped inner mold

传统结构的轮胎定型硫化机的合模力作用效果有2个:一是抵消由胶囊内压产生的垂直向上的一部分张模力[8],二是要克服由胶囊内压产生沿轮胎直径方向上的作用力。也就是说,对于采用胶囊定型方式的传统轮胎硫化工艺,合模力的施加标准就是平衡来自轮胎内腔硫化压力,即胶囊内压。而对于直压硫化工艺,胶囊结构替换成金属模具,传统气源间接加压形式变为内模直接加压形式,因此这就需要一个能够锁紧内模以限制其位移的锁模力。

图4 内外模独立锁模机构Fig.4 Independent clamping mechanism of the inner and external molds

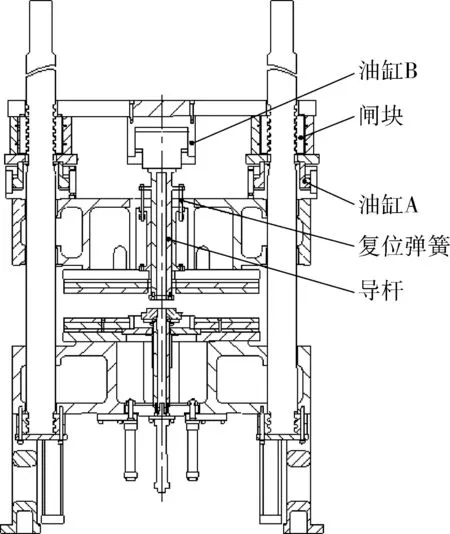

基于以上设计思想的轮胎直压硫化机结构上与传统机型最大的区别就是创新设计了内、外模独立锁模机构[9],如图4所示,外模锁模力依靠两侧的油缸B施加,内模锁模力则依靠悬挂于横梁下方的油缸A施加。具体工作原理是:当施加外模锁模力时,油缸B的无杆端进油,由于上方闸块的限位作用,油活塞杆固定不动,而油缸B推动上箱体一起向下运动实现加压;当内模加压时,油缸A的无杆端进油,活塞杆通过向下推动导杆,间接对内模施压,而当卸载时,活塞杆回缩,导杆在弹簧作用下复位。

直压硫化技术采用B型中心机构作为硫化内模伸缩的驱动机构,如图5所示,当下环油缸活塞杆运动,通过连接环带动整个中心机构整体升降,而当上环油缸单独运动时,下环不动,上环独立升降。这种结构较A型、C型中心机构更符合硫化内模伸缩动作要求。轮胎直压硫化机包括主机、加热系统、液压系统、电气控制系统、装卸胎机械手及后排辊道,如图6所示。

图6 轮胎直压硫化机Fig.6 Direct-pressure tire curing machine

1.3 电磁感应加热系统

内模电磁感应加热系统[10]主要由瓦块、线圈绕组、导磁体组成,每一块瓦块背部固定一组电磁线圈,电磁线圈拆分成两段左右对称布置,每段线圈中内置导磁体,如图7所示。

工作时,通入线圈绕组的高频电流产生高频交变磁场,交变磁力线穿过瓦块形成闭合回路,金属瓦块表面产生无数涡电流,由于涡流的热效应,使得模具自行高速生热,如图8所示。导磁体的作用[11]一是通过控制磁通方向,使瓦块端部也能产生感应电动势,并产生涡流,从而保证内模两侧端部与冠部温升趋于同步,二是可以对内模底座、导引机构等部件起到屏蔽作用,防止受到磁场中逸散的磁力线影响而被加热,不仅提高了能量消耗,而且还可能导致部件长时间过热而无法正常工作。

(a)设计方案 (b)实物图图7 内模电磁感应加热装置Fig.7 Electromagnetic induction heating device for the inner mold

图9 内模电磁感应加热控制系统Fig.9 Control system of electromagnetic induction heating method for the inner mold

图8 内模磁力线分布图Fig.8 Distribution of magnetic lines for the inner mold

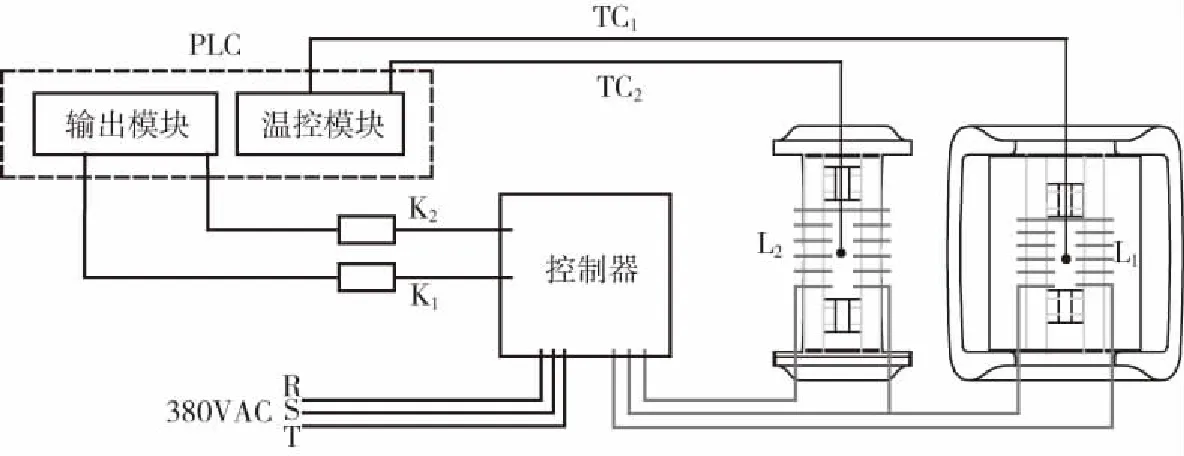

在内模电磁感应加热系统中,如果所有电磁线圈同时工作,相邻高频磁场会因为距离太近而相互干扰,导致加热异常。为避免这种现象,采用双路循环加热方式,如图9所示,宽瓦电磁线圈L1与窄瓦电磁线圈L2接入同一台控制器,埋设于宽瓦内部热电偶TC1和窄瓦内部热电偶TC2将瓦块温度实时反馈至温控模块,当窄瓦与宽瓦的温度均未达到设定温度时,PLC中央处理器根据实际温度值,经过PID指令运算后将延时交替信号送入输出模块,输出模块通过中间继电器K1和K2控制电磁线圈L1和L2交替循环工作,从而避免两组线圈在同时工作时因为距离过近而相互干扰。每个加热控制器功率为3 kW,额定电流5 A,线圈绕组电感量120 μH。

2 产品性能

2.1 硫化测温

通过在轮胎内埋设热电偶来监测轮胎内不同部位硫化温升历程,并对比新硫化工艺与传统硫化工艺对轮胎硫化过程的不同影响。测温点分布如图10所示和表1所示。

图10 轮胎测温点(1#~11#)分布Fig.10 Distribution of tire thermometric points(1#~11#)

表1 测温点说明Tab.1 Description of the thermometric points

■—传统硫化工艺 ●—直压硫化工艺(a)10# (b)8# (c)2#图11 10#、8#和2#测温点升温曲线Fig.11 Temperature-rising curves at 10#,8# and 2#

如图11所示对比轮胎中最难硫化的3个部位10#、8#、2#点的温升历程可知,采用电磁感应加热直压硫化工艺的3个位置升温速度明显高于传统硫化工艺条件下温升速度,而且到达稳定状态下的温度比传统工艺高,说明基于高导热金属内模的电磁感应加热直压硫化工艺能够显著提高硫化传热速度和热能利用率,使轮胎能够更快达到工艺正硫化时间(t90)。而且在传统硫化工艺中,当硫化结束后,胶囊需被抽真空,以便于卸胎,此时胶囊温度迅速下降,直到下一条轮胎开始硫化。胶囊被充入的高温蒸汽重新加热,这会降低硫化效率,而采用新工艺,当卸胎时金属内模可保持恒定的硫化工艺温度而不需降温,使得模内硫化周期大幅缩短。

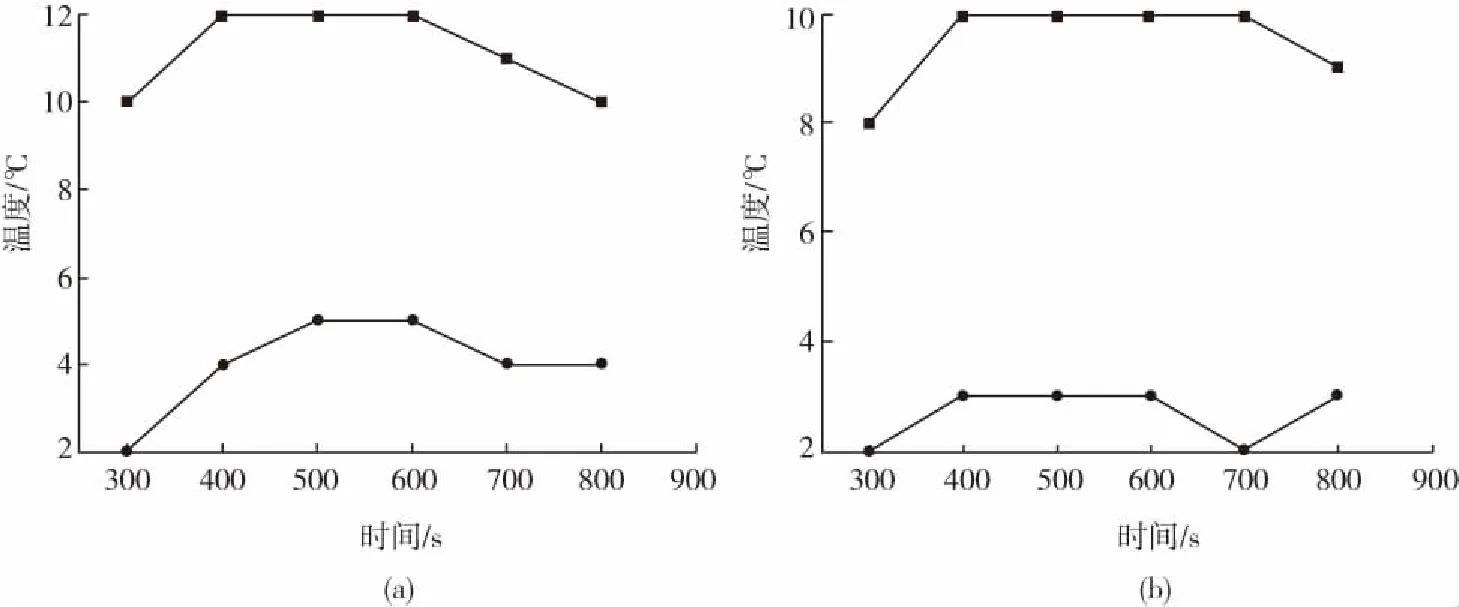

轮胎上下部位胶料硫化效应的一致性是评价轮胎硫化效果好坏的一项重要标准,如果硫化效应不对称,则其中一侧欠硫或过硫,都会影响轮胎性能和使用寿命。在不同硫化工艺条件下,2组轮胎内部对称测温点温差曲线如图12所示,从图可以看出,采用氮气硫化工艺,胶囊表面上下对称部位3#点和4#点在初始阶段温差为8 ℃,随着硫化过程进行,温差增大至10 ℃,而上下胶芯内部2#点和5#点最大温差为12 ℃,采用金属内模定型的电磁感应加热直压硫化工艺,3#点和4#点温差缩减至3 ℃,2#点和5#点温差也缩减至5 ℃,可见采用新工艺能够极大程度降低轮胎上下部位温差,从而改善轮胎硫化效果,如果进一步优化线圈分布结构及电参数,可望彻底消除温差。

■—传统硫化工艺 ●—直压硫化工艺(a)2#/5# (b)3#/4#图12 2#/5#和3#/4#测温点温差曲线Fig.12 Temperature-difference curves at 2#/5# and 3#/4#

2.2 物理性能

轮胎力学性能主要表现于胶料的弹性、黏弹性、强度、老化和磨损等方面,其中弹性行为、拉伸强度、黏弹性行为等是影响轮胎承载能力、舒适度、滚动阻力、耐磨性等性能的决定因素[12]。

胶料的弹性行为主要以硬度来表征,硬度高说明胶料抵抗外力作用下的形变量小。由表2可以看到,在相同的硫化温度条件下,采用直压硫化工艺的胎面胶硬度较标准胎略有提升,胎侧胶硬度则提高10.6 %,表明硫化时高刚性金属内模为胎侧部位提供的直接压力要比高弹性胶囊部件为胎侧提供的间接压力要大,使得该部位胶料得交联程度明显提升。

表2 硫化胶硬度对比Tab.2 Hardness comparison of the vulcanized rubber

新型硫化工艺同样影响轮胎胶料强度,表3的测试结果显示,在相同硫化温度条件下,采用直压硫化工艺胎侧胶的拉伸强度相比传统工艺提升25.54 %,300 %定伸应力相比传统工艺提升20.45 %,充分说明金属模具直接加压方式能够明显改善橡胶与填料之间的相互作用及胶料的交联密度,从而使得硫化胶物理性能大幅提升。

表3 胎侧胶强度对比Tab.3 Strength comparison of the sidewall rubber

2.3 动平衡和均匀性

图13 轮胎动不平衡示意图Fig.13 Schematic diagram of tire dynamic imbalance

动不平衡性是指轮胎直径方向和断面方向上对称部位质量不相等,表现为轮胎的主惯性轴和轮胎的旋转轴成一定角度如图13所示。动不平衡的轮胎旋转时产生一对离心力偶,以致轮胎转动过程中出现抖动,并且抖动程度随速度增大而显著增大,严重影响舒适性,并加速轮胎和车辆零件的不正常磨损。

动不平衡的评价指标一般采用校正面不平衡质量,校正面指供平衡配重用的轮胎两侧对称的2个旋转平面,当轮胎呈水平姿态分上校正平面和下校正平面,同一校正平面上的静不平衡质量(ms)和力偶不平衡质量(mc)合成该校正面不平衡质量(mu),如图14所示。

图14 校正面不平衡质量示意图Fig.14 Schematic diagram of correction plane imbalance mass

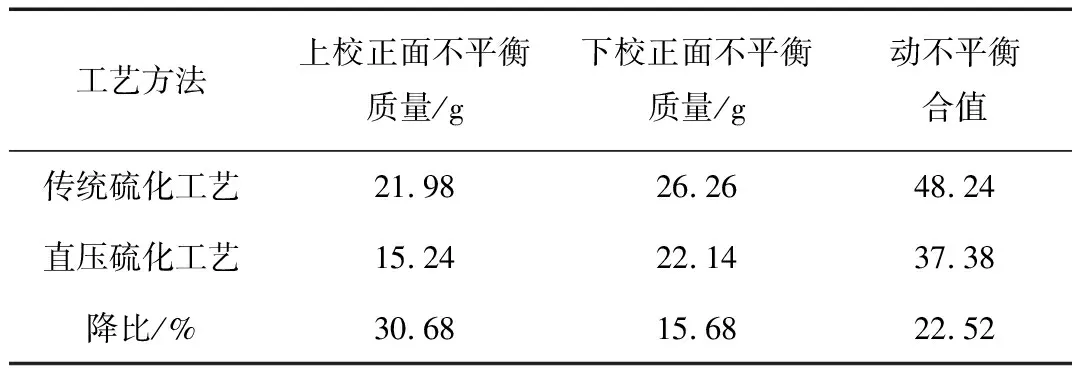

按国家标准分别对传统硫化工艺及直压硫化工艺条件下的批量样胎进行测试比对,结果取均值后如表所示,基于内模直压硫化工艺制作的样胎动不平衡度较标准胎降低22.52 %,说明采用高刚性金属内模的直压硫化方式较高弹性胶囊间接加压方式能更好地改善胎坯在硫化过程中的质量分布,提高成品轮胎的质量均匀性。

表4 基于不同硫化工艺的成品胎动不平衡度对比Tab.4 Dynamic imbalance comparison of finished tire based on different curing process

不均匀性一般指轮胎力的不均匀性,与动平衡性不同,它只有在轮胎受外力作用时才能测定,轮胎在旋转时所测量的力的变化不仅仅取决于力的不均匀性,同时也反应了几何尺寸的不均匀性。均匀性试验是检验轮胎质量精度的一项重要指标,轮胎企业普遍关注的检测项目包括:径向力波动、径向力波动、侧向力偏移、锥度效应和角度效应。

分别对传统硫化工艺及直压硫化工艺条件下的批量样胎进行抽检测试,结果取平均值后如表5所示,基于内模直压硫化工艺的样胎的五项检测值均比传统硫化工艺制作的标准胎要低,其中径向力波动降低约20 %,径向力波动值降低约44 %,侧向力偏移值降低约18 %,角度效应值降低约66.7 %,锥度效应值降低约18 %,说明高刚性金属内模加压方式相比传统胶囊加压方式能够提高轮胎几何尺寸对称度及均匀性,降低轮胎的径向力波动及横向力波动,从而提高轮胎成品均匀性。

表5 轮胎均匀性检测结果对比Tab.5 Comparison of test results on tire uniformity

2.4 能耗分析

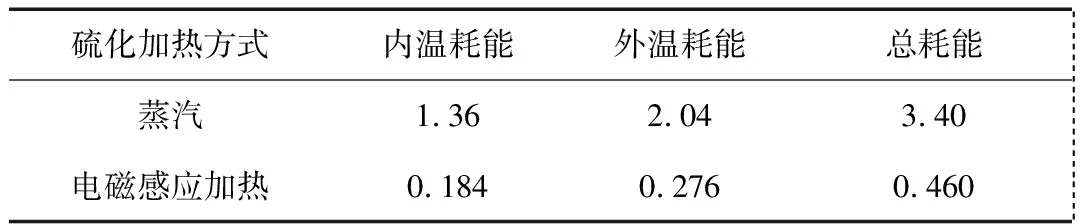

已知采用传统硫化方式生产的半钢子午线轮胎,每千克轮胎消耗蒸汽量约1.9 kg,以255/30R22规格轮胎为例,轮胎质量13.944 kg,则单胎消耗蒸汽量约26.5 kg;而采用电磁感应加热硫化工艺,测得平均每条轮胎消耗电力3.72 kW·h,根据《GB 29449—2012轮胎单位产品能源消耗限额》规定,蒸汽按折标准系数0.128 6千克标准煤/千克,电力折标准煤系数按等价值1.229吨标准煤/万千瓦时计算,则2种硫化工艺条件下每条轮胎消耗标煤量分别是:3.4 kg和0.46 kg,如表6所示,即采用电磁感应加热硫化工艺,单胎硫化耗能较传统工艺节约86 %。

表6 255/30R22规格轮胎单胎硫化能耗对比(单位:千克标准煤)Tab.6 Energy consumption comparison for the standard tire of 255/30 R22(Unit: kg standard coal)

3 结论

(1)基于金属内模定型的电磁感应加热方式能够提高硫化传热速度,从而提高硫化效率。并能够大幅降低轮胎上下对称部位的温差,提高轮胎硫化效果;

(2)直压硫化工艺能够提高胎侧胶的交联度,从而改善胎侧胎侧胶的力学性能,相比传统硫化工艺,胎侧胶硬度则提高10.6 %,拉伸强度提升25.54 %,300 %定伸应力相比传统工艺提升20.45 %;

(3)硫化过程中,采用金属模具定型相比胶囊能够显著提高成品轮胎几何尺寸及质量分布的均匀性,轮胎动不平衡度较传统硫化工艺降低22.52 %,径向力波动降低约20 %,径向力波动值降低约44%;

(4)采用电磁感应加热方式,金属内模高速自生热,并能够将产生的热能高效地直接向硫化胎坯传递,不同于传统硫化工艺,蒸汽在管路循环中热能耗散严重,通过测算,采用单胎硫化耗能较传统工艺节约86 %。

参考文献:

[1] 王明仁, 叶可舒, 吴庆云. 橡胶工业手册[M]. 北京:化学工业出版社, 1997:1 110.

[2] 于清溪. 轮胎的绿色特性与发展[J]. 橡塑技术与装备, 2013, 39(1):21-32.

YU Q X.Green Characteristics and Development of Tires[J]. China Rubber/Plastics Technology & Equipment, 2013, 39(1):21-32.

[3] 王建中. 氮气硫化中的绝热压缩[J]. 轮胎工业, 2011, 31(2):116-117.

WANG J Z.Adiabatic Compression of Nitrogen Curing[J]. Tire Industry, 2011, 31(2):116-117.

[4] 杨卫民,张金云,丁玉华,等.轮胎直压成型电磁感应加热硫化方法及其专用内模:CN103286893A[P].2013-05-28.

[5] 邓双丰. 具有间隙补偿功能的子午线轮胎成型鼓研究[D]. 天津:天津大学, 2011.

[6] 刘 斐. 导轨式轮胎直压硫化机构研制与性能研究[D].北京:北京化工大学, 2015.

[7] 薛苓菲. 外胎硫化胶囊的设计制造和使用[J]. 特种橡胶制品, 1999(6):27-32.

XUE L F. Design and Manufacture of Vulcanization Capsule[J]. Special Purpose Rubber Products, 1999(6):27-32.

[8] 杨顺根. 橡胶工业手册.第9分册(下册):橡胶机械[M]. 北京:化学工业出版社, 1994:806-808.

[9] 杨卫民,张金云.金属内模定型的轮胎硫化机:CN105643965A [P].2016-06-08.

[10] 丁玉华,杨卫民,张金云,等. 轮胎电磁感应硫化装置:CN103240825A[P].2013-08-14.

[11] 冯伟年. 导磁体在感应加热中的应用(上)[J]. 金属加工:热加工, 2008(5):30-35.

FENG W N. The Application of the Magnetosphere in Mahnetic Fluxtrol[J]. MW Metal Forming, 2008(5):30-35.

[12] 金 特,沃尔特,危银涛. 轮胎理论与技术[M].北京:清华大学出版社, 2013,173-211.