动力锂离子电池复合隔膜研究进展

张 焱,董浩宇,刘杲珺,孟宪伟,白耀宗,宋尚军

(中材锂膜有限公司,山东 滕州 277500)

0 前言

现今,由于雾霾和能源短缺问题日益严重,人们对环境保护的要求越来越高,加上政府对新能源汽车发展政策的引导,新能源汽车的需求将不断增加。电化学储能材料作为解决清洁能源利用、转换和储存的关键,一种轻量化、能量密度高、循环寿命长、绿色环保、自放电低且无记忆效应的锂离子电池应运而生,锂离子电池体系革新了电池供电电子设备,广泛应用于从便携式电子设备到动力电池和大型电网的能源存储[1]。

锂离子电池的快速发展带动了锂离子电池隔膜产业的发展,隔膜作为其关键组成部分之一,技术壁垒最高,是一种具有亚微米级微孔的高分子功能薄膜材料。隔膜在锂离子电池中起到分隔正负极防止两极接触短路和吸收电解液提供离子通道的作用。因此,隔膜的性能决定了电池的界面结构、保液性和电池的内阻等,进而影响电池的容量、循环性能、充放电电流密度及安全性等重要特性[2]。

随着新能源汽车对动力锂离子电池材料能量密度和安全性要求的提高,锂离子电池隔膜的耐热性能、力学性能和电解液浸润性等要求也随之加强。隔膜的闭孔温度和热收缩变形温度是与锂离子电池使用安全性能相关的重要指标。它们与隔膜的熔点有关,材料熔点越低,隔膜微孔的闭合和热变形温度也越低。理想的隔膜在电池温度接近隔膜材料熔点时,提供离子传导作用的微孔通道会发生闭合以阻止电化学反应的继续进行,而隔膜自身不发生或很少发生热收缩变形,从而避免因电池过热引起的短路、失控甚至爆炸的问题[3]。并且动力锂离子电池的大容量和可快速充放电的特点对隔膜的电解液浸润性也提出了一定的要求。良好的电解液浸润性有利于提升隔膜的吸液和保液能力,提高离子电导率降低电池内阻。复合隔膜的出现很好地解决了耐热安全性的问题,并且通过调整复合材料的种类也可以提升隔膜的电解液浸润性,逐渐成为人们研究的热点方向。本文介绍了锂离子电池用复合隔膜主要制备工艺,综述了复合隔膜的研究现状,展望了复合隔膜的发展方向。

2 动力锂离子电池复合隔膜研究进展

目前工业上广泛使用的锂离子电池隔膜材料是以聚乙烯(PE)、聚丙烯(PP)为主的聚烯烃微孔膜。传统上,聚烯烃微孔膜的制备方法分为干法工艺和湿法工艺2种。前者有以美国Celgard公司、星源材质、中科科技为代表的干法单向拉伸工艺和干法双向拉伸工艺,后者是以日本Asahi、Tonen公司和韩国SK公司为代表的溶剂热致相分离工艺。这2种工艺占据目前微孔膜行业制备方法的主流。近年来,微孔隔膜的制备工艺又呈现出多样化的趋势,除了传统的干法和湿法工艺外,还出现了静电纺丝、熔喷纺丝、湿法抄造和相转化工艺等[4]。但是,不同工艺制备的隔膜产品在性能和成本上存在很大差异,复合隔膜结合了不同工艺隔膜性能的优势逐渐发展起来。复合隔膜可分为单层复合膜和多层复合膜。单层复合膜是指除了基体树脂外还添加无机粒子或其他改性剂共混通过常规工艺制备的原位复合改性隔膜。多层复合膜则是根据材料的特性通过多层共挤、涂覆、热轧、非织造、凝胶填充等方式制备的二次改性膜。

多层共挤工艺工业上一般用于生产干法PP/PE双层,PP/PE/PP 3层复合隔膜。这种工艺是通过多台独立的挤出机分别对PP和PE进行熔融塑化,之后经熔体分配器由同一个模头复合挤出,在高熔体牵伸比和风刀冷却条件下制得3层共挤前驱体膜。将前驱体膜依次进行退火、拉伸及热定型后即可得到3层共挤复合隔膜。因为3层干法共挤复合隔膜的成孔机理与干法单向拉伸相一致,所以调节合适的温度使2种材料同时获得良好的取向片晶结构是这种工艺的关键。此外,为了增强PE和PP的界面黏合性通常会添加少量含有乙烯基和丙烯基链段的共聚或接枝聚烯烃。

涂覆工艺的应用范围较广,它是通过喷涂、浸涂或辊涂等方式在基膜表面上形成一种或多种有机/无机膜层,以改善基膜表面性能的技术。其工艺流程大致分为涂覆浆料的配制、浆料与基膜的复合、复合膜的干燥3个部分。首先将浆料配方按比例加入搅拌罐,之后通过放卷附近的喂料装置将浆料均匀的涂布在素膜上,经过多段相连的烘箱除去溶剂成分后收卷。涂层的材料和结构共同决定着涂覆膜的性能,一般地,涂层材料会选择聚偏氟乙烯(PVDF)、聚甲基丙烯酸甲酯(PMMA)、聚环氧乙烷(PEO)等有机物作为黏合剂与勃姆石(AlOOH)、Al2O3、SiO2等功能无机陶瓷复合使用。近年来也有单独使用具有耐高温特性的芳纶、聚酰亚胺等树脂作为涂层材料。

热轧工艺是通过高温压辊或压机将两种或多种已成型膜材复合的工艺,通常需要在不同膜层间涂胶。主要工艺过程为在进行复合的基材表面涂胶,之后通过高温压辊将待复合的膜压紧、贴合,再通过烘道对复合膜进行热处理,然后熟化得到产品。根据有无黏结剂和干燥工序可分为湿法压合、干法压合和无溶剂压合3种热轧工艺。

非织造隔膜是由纤维进行定向或随机排列形成纤网结构,然后采用机械、热黏或化学等方法加固而成的。非织造复合隔膜则是在原有基膜之上通过纺黏、喷熔、针刺、水刺和静电纺丝等方式复合上另一层功能性膜层。

凝胶填充复合是在多孔隔膜中填充被电解液溶胀的聚合物凝胶的一种复合方式。这种复合工艺主要用于制造固态电池所需的固态电解质载体,首先通过常规造孔方法制备出多孔聚合物隔膜骨架,之后将凝胶聚合物填充到高孔隙率隔膜骨架中,浸在在电解液中是凝胶溶胀即形成凝胶聚合物电解质。这种复合方法的关键是制备出高离子电导率的凝胶体系。

2.1 单层原位复合膜

单层原位复合隔膜是将聚合物或无机颗粒预分散到成膜树脂中通过干法拉伸、湿法双向拉伸或静电纺丝等方法制成的隔膜。通常为了提升隔膜的耐热和力学性能一般将无机粒子作为复合相直接引入到聚合物基体中。由于MgO、Al2O3、TiO2、SiO2等颗粒具有高的力学稳定性、高的比表面积和良好的热稳定性,在复合隔膜中能形成刚性支撑点,同时具有辅助成孔的作用,可达到提高隔膜力学性能、耐热性和提高孔隙率的目的,进而提升动力锂离子电池的安全性能。

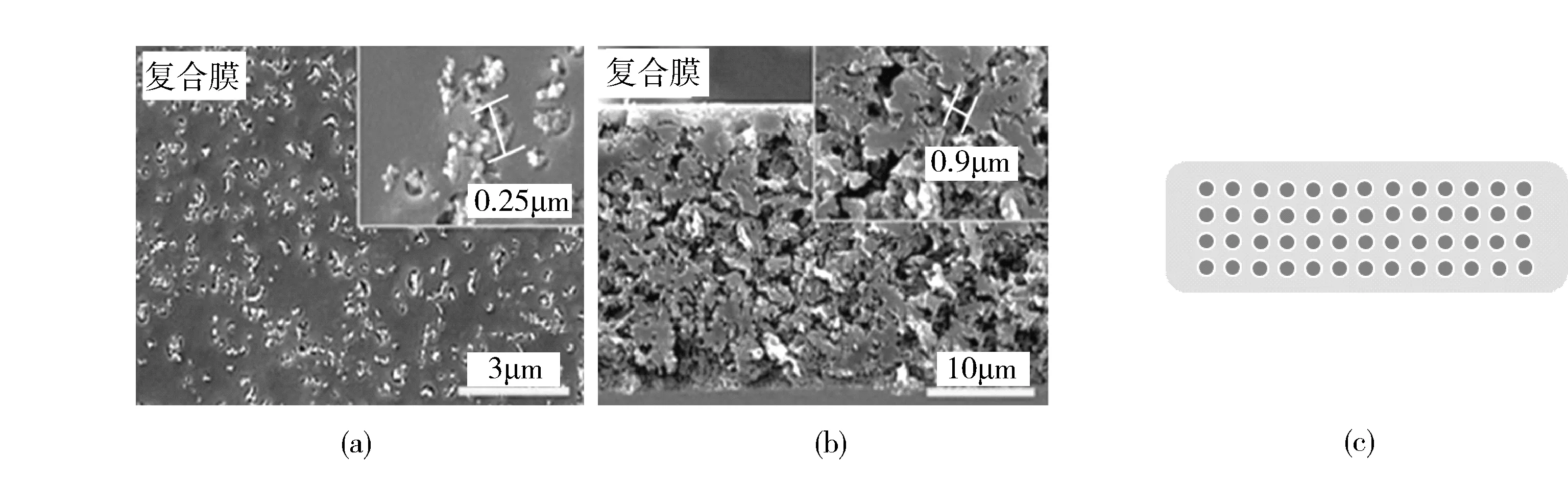

Woo等[5]利用聚苯醚(PPO)和SiO2的混合浆料,通过相转化法制备了原位复合陶瓷隔膜,如图1所示。他们发现该隔膜具有优异的耐热高温性,即使在250 ℃条件下,隔膜的尺寸和孔道结构依然保持完好,在2倍率(2C)的充放电条件下经过200次循环后容量保持97 %以上,显示出良好的安全性能和循环性能。

(a)表面 (b)截面 (c)原位复合隔膜结构示意图图1 原位复合陶瓷隔膜扫描电子显微镜(SEM)照片和原位复合隔膜结构示意图Fig.1 SEM photos of in-situ composite ceramic separators and schematic illustration of in-situ composite separators

Zhang等[6]在纤维素纤维成网过程中加入了阻燃剂以及SiO2颗粒,制成了一种耐热以及防火的纤维素基复合隔膜。研究发现,该复合隔膜的吸液率、锂离子电池电导率及界面稳定性都得到加强。Xu等[7]通过湿法成膜工艺制备了具有相似优异性能的纤维素/聚磺酰胺(PSA)熔喷复合,其中加入PSA提高了复合隔膜的力学性能和热稳定性能。Kim等[8]制备多孔纤维素纳米隔膜过程中加入了胶态SiO2纳米颗粒来调节复合隔膜的多孔结构。研究表明该复合隔膜展现了优异的热稳定性与电解液浸润性,同时还发现加入5 %SiO2的复合膜展现了最高的离子电导率。

Cao等[9]填充SiO2纳米颗粒进PVDF基体中,用静电纺丝法制备了PVDF/SiO2复合非织造膜。复合隔膜除了具有75 %~85 %的孔隙率外,平均孔径也有所降低。由于耐热的PVDF基体和SiO2的存在,复合隔膜相比于Celgard的PP隔膜(120 ℃时收缩约20 %),在热收缩方面有了很大的改善(160 ℃热处理1 h,无收缩),显著提高了隔膜的热稳定性,获得了良好的锂离子电池的安全性。并且PVDF的高极性和SiO2颗粒间高渗透的间质空隙,促进了隔膜对电解液的吸收,电解液吸收率为571 %~646 %,提高了复合隔膜的润湿性和离子电导率。在电池试验中,PVDF/SiO2复合隔膜也表现出较高的充放电效率和良好的容量保持率。

2.2 多层共挤复合膜

单层的聚乙烯隔膜和聚丙烯隔膜的闭孔温度与热收缩变形温度接近,无法保证锂离子电池的使用安全性。为了提高锂离子电池的安全性能,人们提出了开发PP/PE/PP 3层复合微孔膜做为电池隔膜材料。其机理是利用PE的低熔点获得较低的隔膜闭孔温度,利用PP的高熔点获得较高的隔膜热收缩变形温度。PP/PE/PP 3层复合隔膜在电池温度到达PE熔点后,中间PE层的微孔发生闭合,终止电池的电化学反应;两边的PP层在PE熔点至PP熔点之间的较宽温度区域仍保持较高力学性能,避免隔膜发生热收缩变形破坏。早期美国Celgard公司的电池隔膜产品中有PP/PE双层隔膜和PP/PE/PP 3层隔膜,Nitto Denko公司也有PP/PE双层隔膜产品,并且这2家公司的聚烯烃多层复合隔膜的制备工艺是从单层隔膜发展而来,采用的是单向拉伸工艺。2017年国内隔膜企业通过改进的3层共挤干法拉伸工艺也生产出了工业化的PP/PE/PP复合隔膜。

图2 3层共挤模头示意图Fig.2 Three-layer co-extrusion die for preparing PP/PE-HD/PP separators

图3 PP/PE-HD/PP隔膜结构示意图Fig.3 Schematic illustration of PP/PE-HD/PP separators

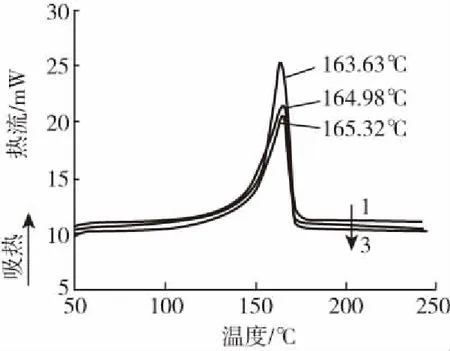

1—PP 2—PE-HD 3—PP/PE-HD/PP图4 PP/PE-HD/PP隔膜的差示扫描量热分析(DSC)曲线Fig.4 DSC curves of PP/PE-HD/PP separators

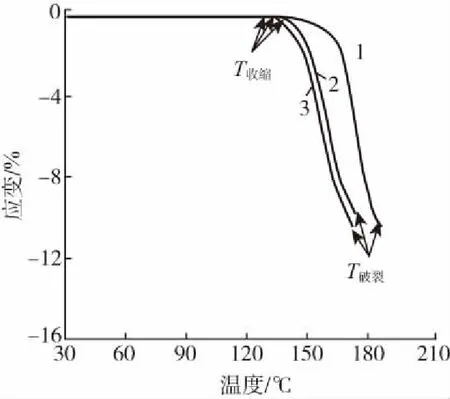

Seyed等[10]使用3层共挤流延机制备了PP/高密度聚乙烯(PE-HD)/PP复合流延膜,经过退火和拉伸后制备了PP/PE-HD/PP 3层共挤隔膜,如图2~5所示。研究发现,高风刀气流速度的制备的PE-HD基膜的片晶介于弯曲状和平行串状之间,有利于规整微孔的形成。并且与PE-HD层的交界的PP膜层内有PE-HD片晶的嵌入,有利于增强3层复合膜之间的黏结性。在高冷拉倍率下,因为具有更长的系带链,PE-HD膜层的孔隙率和孔径尺寸明显大于PP膜层。由于片晶取向程度的降低,PP/PE-HD/PP 3层复合隔膜的透气性要低于单层的PP和HDPE隔膜,水蒸气透过率要低于单层PE-HD膜的30 %,但3层复合隔膜同时拥有了PE-HD和PP的熔点。提升了隔膜的热关断安全性能。吴术球等[11]介绍了一种3层共挤聚烯烃隔膜的制备方法。通过传统的3层共挤工艺挤出PP/PE/PP复合基膜,经退火处理之后直接110~130 ℃进行热拉伸过程,制得了PP/PE/PP复合隔膜,省去了冷拉步骤。制得的隔膜也具有较好的热尺寸稳定性,并且通过调节拉伸温度、拉伸倍率及拉伸速度可有效地控制隔膜的微孔尺寸在53~385 nm之间。

图5 PP/PE-HD/PP膜截面SEM照片Fig.5 SEM of the section of PP/PE-HD/PP separators

除了常规的干法拉伸工艺,3层共挤也可用于湿法多层复合隔膜的制备。彭海生等[12]介绍了一种锂离子电池用聚烯烃多孔多层隔膜的制备方法。将PE和PP分别与高沸点的小分子化合物溶剂混合,熔融塑化使用双螺杆挤出并通过多层模头共挤出膜片,通过加热并双向拉伸,萃取除去溶剂并干燥热定型。产物中低熔点的PE层提供了较低的闭孔温度,高熔点的PP层具有较高的破膜温度,所以具有很好的安全性。许贵斌等[13]介绍了由单层PE-PP等相互交叠的多层材料,使用热致相分离法工艺制造聚烯烃多层隔膜。相邻的膜层至少有一层含有一定量的乙烯 - 丙烯共聚物,以改善PE与PP层的相容性。王松钊等[14]介绍了一种用于制备锂电池隔膜的方法。首先将耐热型无机材料进行表面改性,然后与高沸点稀释剂混合均匀,再将PP和PE分别与这种混有无机材料的高沸点稀释剂以及其他助剂加入到双螺杆挤出机中充分塑化挤出,在计量泵的控制下通过多层模头制备出均匀的多层膜片,然后通过双向拉伸,洗涤萃取后得到性能优良的锂离子电池隔膜。谷传明等[15]介绍了一种湿法制备多层聚烯烃微孔膜的方法。以聚烯烃树脂为原料、接枝单体、引发剂和成膜溶剂等加入双螺杆挤出机混合成均相溶液,经接枝反应后通过挤出机3层模头共挤出,经冷却辊成型、双向拉伸、萃取干燥及热定型工序后制得耐热性优良的聚烯烃多层微孔膜产品。不过这种湿法多层复合膜由于能耗大、萃取除油困难目前仍在研究阶段未实现工业化。

2.3 涂覆复合膜

涂覆复合隔膜是在聚烯烃微孔膜的基础上,以高性能锂离子电池的需求为基础而发展起来的。按涂层材质来讲,涂覆隔膜可分为无机陶瓷涂覆膜,有机 - 无机涂覆膜和聚合物涂覆膜。无机陶瓷涂覆膜是指在基膜表面的直接引入无机陶瓷颗粒层二次制成的,由于无机颗粒表层形成特定的刚性骨架,凭借极高的热稳定性可有效防止隔膜在热失控条件下发生收缩、熔融。并且无机陶瓷颗粒较大的比表面积和亲水性,能够提高隔膜对电解液的润湿性和保持能力,提高离子电导率,进而提高电池的循环性能。

Jung等[16]通过原子层沉积技术在PP微孔膜表面沉积了一层厚度约为6 nm的超薄Al2O3功能层,获得了陶瓷复合隔膜。此陶瓷层提高了PP膜的耐热性,同时改善了原有PP基膜的亲液性。在4C充放电条件下,经1 000次循环后放电容量仍可保持80 %左右。Kim等[17]利用化学气相沉淀法(CVD)在聚乙烯膜表层镀上SiO2,复合膜的尺寸稳定性得到明显改善,隔膜的离子电导率、库伦效率循环效率均能满足要求。但是,这种陶瓷层与聚烯烃基膜间的结合力较弱,易出现陶瓷层脱落现象。把聚合物作为黏结剂将无机颗粒黏附在多孔隔膜的表面解决了陶瓷脱落的问题,增加了涂层的稳定性。朱永平等[18]以PVDF为黏结剂,在Celgard的PP隔膜两面涂覆了ZrO2涂层,隔膜的热熔化温度得到提高,热尺寸稳定性明显改善。该复合隔膜在150 ℃热处理0.5 h,热尺寸收缩不到5 %。由于ZrO2无机涂层具有超亲水性、较大的比表面积和颗粒间隙,提高了隔膜对电解液的润湿性能及吸液性能,吸液量从0.62 mg/cm2提升至3.36 mg/cm2。同时组装的电池的容量保持率和充放电循环稳定性能也得到提升。

Yang等[19]制备了一种AlOOH涂覆改性的PE膜,PVA作为黏结剂。涂覆后的隔膜表现出优异的热稳定性,在140 ℃以下几乎没有热收缩,在180 ℃热处理0.5 h热收缩小于3 %,相比之下,PE膜在110 ℃就有明显的热收缩,150 ℃时热收缩超过85 %。AlOOH涂层提高了隔膜对电解液的润湿性,涂覆膜与电解液接触角从45.2 °下降至0 (° )。而且AlOOH涂层厚度只有1.15 μm,这种薄的涂层有利于节省电池的空间以获得高的能量密度,用此涂覆膜组装的电池显示更好的倍率性能、更高的放电容量和容量保留率(96.3 %)。此外,这种AlOOH涂覆的PE膜可以提供优越的过充保护,使电池使用更高效、更安全。中材锂膜有限公司在湿法工艺制备的超高分子量聚乙烯(PE-UHMW)隔膜表面涂覆Al2O3陶瓷颗粒,PVDF及其共聚物作为黏结剂,涂层的厚度为2~5 μm,经涂覆后的隔膜在对电解液润湿性上有明显改善(吸液率从基膜的80 %提升至130 %)。复合隔膜还具有良好的力学性能、耐热性能和关断保护性能,可广泛用于动力锂离子电池。

图6 PEI-PU/SiO2复合膜的SEM照片Fig.6 SEM image of PEI-PU/SiO2 composite membrane

1—PEI-PU膜 2—PEI-PU/SiO2复合膜图7 PEI-PU和PEI-PU/SiO2复合膜的应力 - 应变曲线Fig.7 Stress-strain curves of PEI-PU and PEI-PU/SiO2 composite membranes

(a)未处理 (b)180 ℃热处理0.5 h图8 Celgard膜、PEI-PU膜和PEI-PU/SiO2复合膜Fig.8 Photographs of Celgard film,PEI-PU and PEI-PU/SiO2 composite membranes

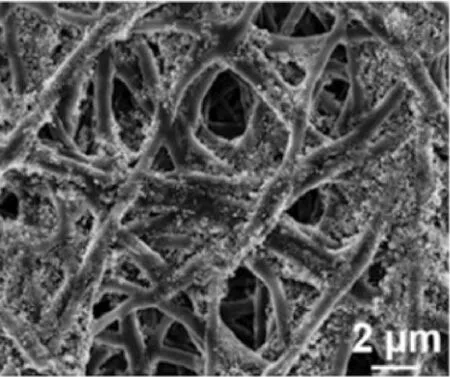

Zhai等[20]将耐高温及尺寸稳定性的聚醚酰亚胺(PEI)和热塑性聚氨酯(PU)共混,通过静电纺丝法制备成PEI-PU的无纺布膜,表面涂覆SiO2得到PEI-PU/SiO2复合膜,如图6~9所示。相比于Celgard聚烯烃膜的82.4 %,该复合膜显示较高的电解液吸液率188.9 %。涂覆SiO2减小了PEI-PU无纺布膜的大孔径,平均孔径从1.8 μm降至0.58 μm,阻碍微短路和减轻自放电。同时,SiO2涂覆的复合膜具有增强的拉伸强度(从8.7 MPa到15.6 MPa)和更好的热稳定性(180 ℃热处理0.5 h,热收缩率为5 %),相比于PEI-PU膜(9 %)和Celgard聚烯烃膜(92 %),提升了电池的安全性。基于该复合膜组装的电池显示更高的循环性能和更好的倍率性能,可用于高性能锂离子电池。

涂层类型:(a)无机粒子涂层 (b)黏结剂 - 无机涂层 (c)聚合物涂层 (d)聚合物 - 无机涂层图9 涂覆膜的结构示意图Fig.9 Schematic illustration of coating membrane

1—PP膜 2—PDA-PP膜 3—0.005 %ANF涂覆的PP膜图10 PP、PDA-PP和ANF涂覆的PP膜的DSC曲线Fig.10 DSC curves of pristine PP, PDA-PP and the ANFs-PP separators

1—PP膜 2—PDA-PP膜 3—0.005 %ANF涂覆的PP膜图11 PP、PDA-PP和ANF涂覆的PP膜的DMA曲线Fig.11 DMA plots of pristine PP, PDA-PP and the ANFs-PP separators

在聚烯烃隔膜或无纺布膜表面涂覆聚合物或纳米纤维,可以得到聚合物涂覆复合隔膜。由于聚合物涂层的存在,该复合隔膜对锂离子电池电极的兼容性和粘接性比普通隔膜好,对液体电解质的吸收性好,能减小电池内阻,增加电池的高倍率放电性能。聚合物涂覆的聚烯烃复合隔膜结合了聚烯烃隔膜优异的化学稳定性、高的力学强度以及聚合物涂层高黏附性、高电解液亲和性的优点。许多种聚合物涂层已应用在PE或PP隔膜上,如偏二氟乙烯 - 六氟丙烯共聚物(PVDF-co-HFP)、PEO、甲基丙烯酸甲酯 - 丙烯腈共聚物[P(AN-co-MMA)]等。Lee等[21]和Alcoutlabi等[22]通过静电纺丝法制备了PVDF和PVDF共聚物的纳米纤维涂层,涂覆在Celgard的PP隔膜上,得到了纳米纤维涂覆的复合隔膜。由于纳米纤维涂层高的电解液吸收能力和强的黏附力,该涂覆膜比未涂覆的PP膜具有更高的电解液吸液能力和更强的隔膜 - 电极黏附性能。Hu等[23]通过浸涂方法在表面阳离子化的PP隔膜上[先通过聚多巴胺(PDA)预处理,再用铵盐离子化]涂覆芳纶纳米纤维(ANF),得到ANF涂覆的PP隔膜。芳纶纤维具有优异的耐热性和力学性能。ANF涂覆隔膜显示更小的尺寸改变和更高的熔融完整性,该涂覆隔膜收缩和破膜温度分别为136.9 ℃和186.5 ℃,高于PP膜(131.3 ℃和172.6 ℃),增强了锂离子电池在高温下的安全性和可靠性。PP膜、PDA-PP膜和ANF涂覆的PP膜的DSC和动态热力学分析(DMA)曲线如图10~11所示。可以看出,涂覆后的膜仍保持原有PP隔膜优异的物理强度。PP膜的电解液吸液率约为95.2 %,ANF涂覆PP膜具有更好的电解液亲和性和更高的电解液吸液率(约为124.5 %),用该涂覆膜组装的电池显示更好的倍率性能和循环性能。ANF涂覆的聚烯烃隔膜在高性能锂离子电池应用中具有很大的潜力。

(a)涂覆前 (b)涂覆后图12 PDA涂覆前后PE隔膜的接触角Fig.12 Contact angle of the PE separators before and after the PDA coating

(a)涂覆前 (b)涂覆后图13 PDA涂覆前后PE隔膜对电解液润湿性实验对比Fig.13 Wetting test images of PE separators before and after the PDA coating

Ryou等[24]用PDA涂覆微孔PE隔膜,制备了一种亲水性复合隔膜。PDA具有强的黏附性和亲水性,可黏附在低表面能物体表面,且在200 ℃时仍能保持其物理强度。与未涂覆的PE隔膜相比,经PDA涂覆的复合隔膜改善了许多关键特性,如电解液润湿性(接触角从108 °减小至39 °)、电解液吸液率(从96 %提高至126 %)和离子电导率(从0.23 mS/cm增加至0.41 mS/cm),这些特性直接关系到锂离子电池的性能,如图12、13所示。该复合隔膜提高了锂离子电池的放电容量保持率,而且不牺牲PE隔膜原有的优势特性,如优良的力学性能和闭孔性质。Song等[25]制备了用聚酰亚胺(PI)涂覆的PE隔膜,芳香族PI具有优异的力学和耐热性能。与未涂覆的PE隔膜相比(140 ℃热处理30 min,热收缩率为83.3 %),最佳浓度的聚合物涂层(质量分数为3 %)赋予PE隔膜显著提高的热稳定性(热收缩率10 %),以抵抗高温热收缩。PI涂覆复合膜与未涂覆PE膜具有相当的性能,如孔隙率、离子电导率(0.243、0.254 mS/cm)、力学性能、电解液吸液率(106 %和109 %)等,同时也不牺牲原PE隔膜固有的优异电池性能,包括放电容量、容量保留率和倍率性能。

图14 浸涂工艺制备复合改性隔膜的示意图Fig.14 Schematic illustration of the preparation of the composite-modified separator with a dip-coating process

●—PE膜 ■—PE-SiO2膜 ▲—PE-SiO2@PDA膜图15 PE、PE-SiO2和PE-SiO2@PDA隔膜热收缩率随温度变化的曲线Fig.15 Thermal shrinkage of the PE, PE-SiO2 and PE-SiO2@PDA separators as a function of temperature

●—PE-SiO2膜 ■—PE-SiO2@PDA膜 ━—PDA图16 PE-SiO2膜和PE-SiO2@PDA膜拉伸强度随温度变化的曲线及PDA的DSC曲线Fig.16 Tensile strength of the PE-SiO2 and PE-SiO2@PDA separator as a function of temperature, and DSC curve of PDA

结合陶瓷组分和聚合物组分优异的耐热性、电解液润湿性和强的黏附性等功能,研究者们也开发出了有机 - 无机混合涂覆的隔膜,该复合隔膜显示增强的热稳定性和力学性能稳定性。Zhao等[26]提出了一种对PE隔膜表面进行PDA-SiO2复合涂覆的设计,先在PE隔膜两面涂覆SiO2陶瓷,再浸入PDA溶液中,制备得到复合隔膜PE-SiO2@PDA。PDA涂层完全贯穿PE膜和陶瓷层,形成一个全覆盖的自支撑膜,基本不改变PE-SiO2涂覆膜的厚度。陶瓷和PDA两者功能的协同作用,使该复合隔膜在高温下具有增强的热稳定性和机械稳定性,在170 ℃热处理0.5 h,没有明显的热收缩,相比之下,PE膜和PE-SiO2膜热收缩分别为82.3 %和28.4 %;PE-SiO2膜在180 ℃时完全失去了力学性能,而PE-SiO2@PDA复合膜保持其力学性能到230 ℃,如图14~16所示。陶瓷和PDA都能增强PE膜与电解液的润湿性,与PE膜比(吸液率为54 %),PE-SiO2和PE-SiO2@PDA复合隔膜吸液率分别为89 %和80 %。用该复合隔膜组装的电池显示出良好的安全性能。考虑到陶瓷涂层隔膜越来越多应用在大规模锂离子电池中,这种合理设计的改性方法对工业化具有十分广阔的前景。An等[27]在PE微孔膜基体上,先涂覆Al2O3陶瓷作为第一涂覆层,再涂覆PVDF纳米纤维作为第二涂覆层,构建了一个纳米纤维/陶瓷多层复合隔膜。陶瓷层可防止热收缩,在180 ℃热处理1 h,PE膜热收缩为92 %,Al2O3涂覆膜热收缩下降至8.8 %,显著提高了隔膜的热稳定性;纳米纤维层通过扩大表面积和提高孔隙度,增强了复合膜对电解液的湿润性,吸液率从125 %(Al2O3涂覆膜)增加到214 %(4 μm厚的纳米纤维层),进而提高了电池放电容量和循环性能。

2.4 热轧复合膜

热轧工艺以成品膜的复合为主,可以将任意2种隔膜复合到一起,通常使用热辊在一定的温度和压力下对涂有黏结剂的基层和复合层进行热复合,之后定型热处理即可,成型方法简单便捷,无污染。由于复合层一般选用拥有良好耐热性能和亲液性优秀的PI、陶瓷、PVDF或芳纶之类的膜层,所以这类复合隔膜除了拥有基层本身的性能外,也集成了外部复合层耐热亲液的特点。

图17 热轧法制备陶瓷复合膜Fig.17 Schematic depiction of combing process

刘延波等[28]通过静电纺丝制备了聚酰亚胺(PI)纤维膜并接枝了丙烯酸,将接枝丙烯酸的PE膜两面上涂覆异氰酸酯与两张改性PI膜叠放成三明治结构的PI/PE/PI膜,使用热压机在80 ℃下热压10 min,制得3层复合膜。由于静电纺丝制备的PI纳米纤维膜具有良好的三维空间结构,接枝丙烯酸后对电解液的吸附性能更加优越,制备出的PI/PE/PI复合隔膜孔隙率、吸液率分别为78.9 %和312.4 %,远远优于商品PE膜的39.7 %和53.1%。PI/PE/PI组装的电池的阻抗值为58 Ω低于商用PE膜的71 Ω和108 Ω,表现出较低的界面电阻,说明锂离子在正极与电解质之间移动更加容易。同时由于PI具有良好的热稳定性可耐400 ℃的高温,制备的单层PI膜及PI/PE/PI复合膜的热收缩率在130 ℃时均为零,远优于商品膜的25 %。

Cho等通过静电纺丝制备聚丙烯腈(PAN)纳米纤维无纺和聚烯烃陶瓷布为材料使用热轧工艺制备了一种三明治结构的新型复合无纺布隔膜,如图17~20所示[29]。在这种复合膜中,陶瓷层被包覆在上下两层无纺布之间,有效避免了陶瓷粒子的脱落,同时改善了隔膜的热稳定性能(150 ℃下热处理1 h仅收缩4 %),组装的电池循环性能稳定(200个循环后容量保持率为88 %),高倍率充放电倍率性能比传统隔膜电池更加优秀。另外,热轧复合后隔膜的平均孔径降低和孔径分布均降低,隔膜的孔隙率和透气值为50 %和1.2 s远优于Celgard2400隔膜的40 %和730 s。

图18 热轧复合膜的结构示意图Fig.18 Schematic illustration of hot rolling separators

(a)PAN陶瓷复合无纺布隔膜 (b)聚烯烃陶瓷布隔膜图19 150 ℃处理1 h前后PAN纳米纤维无纺布和聚烯烃陶瓷布对比Fig.19 Composite non-woven separators and polyolefin membranes before and after exposure to 150 ℃ for 1 h

■—CNS1 ●—CNS2 ▲—Celgard2400图20 不同隔膜电池倍率性能Fig.20 Results of rate capability tests for the cells with modified separators

Wu等[30]通过热轧工艺,将PVDF静电纺丝薄膜复合在浸渍过PVDF溶液的聚对苯二甲酸乙二醇酯(PET)喷熔基布两侧,从而得到了一种具有三明治结构的PVDF/PET/PVDF复合锂离子电池隔膜。所得的熔喷复合隔膜展现了良好的力学性能,较好的润湿性,高热稳定性以及优良的放电比容量。由于浸渍过PVDF溶液并且在145 ℃热轧处理,复合隔膜的之间的黏结良好未出现分层的现象,并且由于使用的材料全部为亲水性聚合物,复合隔膜电解液浸润性良好,水接触角接近0 °优于商业PP隔膜的28.2 °,同时在相同的150 ℃下热处理0.5 h后,商业PP膜已经收缩成团,PVDF/PET/PVDF复合膜仅收缩了1.1 %。复合隔膜组装的电池比容量高于纯PP隔膜,且100次循环的容量保持率较高,倍率放电容量也高于纯PP隔膜。此外,热轧工艺也适用于非成品隔膜的复合。日本宇部兴产株式会社[31]介绍了一种干法拉伸工艺制备聚烯烃多层复合隔膜的方法。分别把无机粉体引入PE和PP材料中制成流延基膜,并进行热处理,以提高结晶度和取向程度。分别将聚乙烯流延基膜在110~120 ℃进行热处理,聚丙烯流延基膜在130~150 ℃进行热处理,然后将聚乙烯基膜夹在一对聚丙烯基膜之间进行热压,使聚乙烯基膜与聚丙烯基膜结合形成复合膜,之后对复合膜实施拉伸形成微孔结构。最后通过热定型使孔结构稳定。这种干法热轧工艺操作简单,同样赋予了复合膜较低的闭孔温度和较高的热变形温度。

2.5 非织造复合膜

非织造隔膜又称为无纺布,通过静电纺丝、熔纺、造纸等方式,使聚合物形成纤维网状结构然后采用机械、加热或化学等方法使其固化而成。通常使用PVDF、PI、PET、纤维素等作为非织造隔膜的原材料,由于此类材料本身熔点较高、力学性能良好及化学性能稳定也具有一定的极性,所以这类非织造隔膜通常比常规拉伸隔膜拥有更好电解液吸液性与耐热性,例如PI隔膜,可耐400 ℃以上的高温,长期使用温度为-200~300 ℃,与传统PP/PE/PP隔膜的性能相比,PI隔膜的溶解温度高于500 ℃,在350 ℃时的横、纵向收缩率为零,极大改善了电池在高温工作状态下的稳定性。并且由于非织造膜本身由纤维构成其孔隙率较大一般可达60 %~90 %,透气性极好,可满足大功率快速充放电的需求,既单独用作锂电隔膜也可用于与其他工艺膜进行复合使用。

Lee等采用静电纺工艺在多孔聚烯烃隔膜表面涂层的聚偏氟乙烯 - 三氟氯乙烯共聚物(PVDF-co-CTFE)纳米纤维制得复合隔膜。复合129~134 nm纳米纤维后隔膜厚度仅增加3~4 μm,所得的隔膜吸液率、锂离子电导率以及与电极相容性得到改善,从而采用该隔膜制备出的电池展现出更高的放电比容量以及循环稳定性,如图21~23所示[32]。Yanilmaz等[33]直接采用静电纺丝工艺,将PVDF/SiO2纳米纤维复合在PP熔喷基布两侧,制得了夹心状3层复合非织造隔膜。由于SiO2的增强作用,复合隔膜的拉伸强度达到了3.9 MPa,高于纯PVDF和PP无纺布的2.2、2.7 MPa,弹性模量也提升了近1倍,复合隔膜的孔隙率随SiO2的增加由原来的55 %增加至75 %,同时增加了隔膜的吸液率,离子电导率由原来的0.84 mS/cm提升至2.6 mS/cm。测试发现采用含有15 %SiO2的PVDF纳米纤维的熔喷复合隔膜具有最低的界面电阻和充放电比容量。

(a)PP膜 (b)静纺PVDF-co-CTFE层图21 PP膜和PP膜表层静纺PVDF-co-CTFE的SEM照片Fig.21 SEM of PP separator and composite separators

Huang等[34]采用同轴静电纺工艺制备了具有核壳结构的纤维素(核)/PVDF-HFP(聚偏氟乙烯 - 全氟丙烯壳)纤维,其中所用纤维素纤维来自于废弃的香烟嘴。所得的电池隔膜强度较高(约34.1 MPa),与商业隔膜相比,具有更高的吸液率、锂离子电导以及更小的界面阻抗,从而用该隔膜组装的电池具有更为优异的电化学性能。Xiao等[35]制备了一种复合湿法无纺布隔膜,具体方法为:先将纤维素纤维和SiO2颗粒在去离子中混合均匀,进行打浆抄网,然后将其热轧,最后浸渍PVDF的混合溶液。该隔膜热稳定性高,在180 ℃时收缩率小于1 %。组装成电池后具有与商业隔膜相似的循环性能以及更好的倍率性能。Yanilmaz等[36]通过采用离心纺丝制备了PMMA/PAN复合隔膜。研究发现,与商业PP隔膜相比,采用该复合隔膜组装的Li/LiFePO4电池展示了更好的循环性能与倍率性能。尽管与静电纺丝相比,离心纺丝展现了更高的生产率,但仍只处于实验室阶段。

(a)复合膜制备 (b)复合隔膜结构示意图图22 复合膜制备及复合隔膜结构示意图Fig.22 Schematic depiction of combing process and composite separators

1/■—PP膜 2/●—纳米纤维复合隔膜(a)电池比容量 (b)电池循环性能 (c)电池倍率性能图23 纯PP膜和复合隔膜电池性能Fig.23 Separator battery performance

2.6 凝胶填充复合膜

凝胶填充法是将亲液性良好的凝胶聚合物填充到聚合物隔膜微孔中,当隔膜浸渍到电解液中时凝胶聚合物吸收大量的电解液并逐渐被溶胀成为凝胶状物质。由于极性凝胶既具有固体的黏结性,也具有液体扩散传输物质的性质,所以凝胶改性隔膜除了拥有良好的耐热安全性的同时也具有一定的亲液性和离子传输作用,也能实现隔膜亲液性能的改善。近年来的一些材料像聚(甲基丙烯酸甲酯 - 丙烯腈 - 醋酸乙烯酯)[P(MMA-AN-VAc)]、聚乙烯醇(PVA)、PVDF、PVDF-HFP以及聚合物混合物,包括聚二甲基硅氧烷(PDMS)/PAN/PEO、聚偏氟乙烯共聚物P(VDF-TrFE)/PEO等均被用于制备聚合物凝胶。

(a)PP膜 (b)凝胶填充后的PP膜 (c)凝胶填充膜结构图24 PP膜和凝胶填充后的PP膜的SEM照片及凝胶填充膜结构示意图Fig.24 SEM and schematic illustration of PP separator and gel filling separator

Li等[37]通过将P(MMA-AN-VAc)聚合物浸渍到纳米SiO2、纳米ZrO2或两者的混合溶液中,制备出新型凝胶电解质。研究表明所得凝胶隔膜热稳定性能与锂离子电导率得到显著提高。Tsao等[38]制备出多孔PDMS/PAN/PEO复合凝胶隔膜。添加PDMS可引发聚合物相分离,产生多孔结构,同时还可减少PAN的结晶度,提高锂离子电导率。与未添加PDMS的凝胶电解质相比,所得电池隔膜展现了更优异的性能比如高吸液率、高锂离子电导率、优异的倍率性能以及与电极良好的界面相容性。Li等[39]将聚乙二醇二丙烯酸酯(PEGDA)与聚乙二醇甲醚丙烯酸酯(PEGDMA)的凝胶溶液浸涂在商用PP隔膜表面,通过PEGDA与PEGDMA热交联聚合形成PEO凝胶填充到PP膜的微孔中,制备了凝胶聚合物聚醚凝胶填充聚丙烯隔膜(GFPS)(如图24所示)。GFPS对电解液的接触角随着GFPS中PEO凝胶成分含量的增加而减小,亲液性好的凝胶聚合物的存在,有效提升了改性隔膜的润湿性,同时保证了隔膜离子导电性性。当PEO凝胶的质量分数为14.3 %时,改性隔膜的离子电导率达到了1.12×10-3S/cm的最佳值。

3 结语

受锂离子电池市场快速发展及国家政策的影响,隔膜作为锂离子电池关键材料之一,未来锂电池隔膜技术和产业仍有较大的发展空间。隔膜是锂离子电池材料中技术壁垒最高和国产化率最低的产品,在实现锂离子电池最佳性能和安全性方面发挥了重要作用。我国对锂离子电池隔膜的需求日益增长,而高端隔膜市场需要主要依赖进口。动力锂离子电池隔膜市场前景光明,在此因素的驱动下,越来越多的国内公司涉足隔膜领域。长期来看,随着国内隔膜技术的进步和质量的提升,未来实现进口替代的潜力巨大。研制开发高性能的动力锂电池隔膜,是促进我国锂离子电池产业化达到世界先进水平的关键材料和技术。干法3层共挤膜由于同时拥有PE膜的闭孔温度和PP膜的热变形温度,具有较好的耐热安全性、成本较低而广泛应用于动力电池。在拉伸膜及非织造膜的基础上通过掺杂/涂覆无机陶瓷颗粒、涂覆聚合物或采用有机 - 无机混合涂覆方法,制备的复合隔膜在热稳定性、电解液润湿性和力学性能等方面有了显著的提高,可用于动力锂离子电池。未来,开发新型耐高温隔膜及复合材料新体系,研发聚合物电解质隔膜、高孔隙率纤维隔膜等新型隔膜将是高性能锂离子电池隔膜发展的必然趋势。

参考文献:

[1] 邹亚囡. 动力锂电池隔膜的改性研究进展[J]. 合成树脂与塑料, 2016, 33(6): 87-90.

ZOU Y N. Research Progress of Modification for Power Lithium-ion Battery Membrane[J]. China Synthetic Resin and Plastics, 2016, 33(6): 87-90.

[2] DEIMEDE V, ELMASIDES C. Separators for Lithium-Ion Batteries: A Review on the Production Processes and Recent Developments[J]. Energy Technology, 2015, 3(5): 453-468.

[3] 张 娜, 王 娜, 聂 磊, 等. 隔膜对锂离子动力电池电化学及安全性能影响[J]. 电源技术, 2015, 39(4): 665-667.

ZHANG N, WANG N, NIE L, et al. Effects of Separator on Electrochemical and Safety Performance of Lithium Battery for EV&HEV[J]. Chinese Journal of Power Sources, 2015, 39(4): 665-667.

[4] 张建军, 岳丽萍, 刘志宏, 等. 高安全性阻燃动力锂离子电池隔膜[J]. 中国科学: 化学, 2014(44): 1 069-1 080.

ZHANG J J, YUE L P, LIU Z H, et al. Highly Safe and Flame-retardant Separators for Power Lithium Ion Batte-ries[J]. Science China Chemistry, 2014(44): 1 069-1 080.

[5] WOO J J,ZHANG Z C,AMINE K,et al. A High Performance Separator with Improved Thermal Stability for Li-ion batteries[J]. J Mater Chem A,2013(1): 8 538-8 540.

[6] ZHANG J,YUE L,KONG Q,et al. Sustainable Heat-resistant and Flame-retardant Cellulose-based Composite Separator for High-performance Lithium-ion Battery[J]. Sci Rep,2014(4):3 935.

[7] XU Q,KONG Q,LIU Z, et al. Cellulose/Polysulfonamide Composite Membrane as a High Performance Lithium-ion Battery Separator[J].ACS Sustainable Chemistry & Engineering,2014,2(2):194-199.

[8] KIM J H,KIM J H,CHOI E S,et al. Colloidal Silica Nanoparticle-assisted Structural Control of Cellulose Nanofiber Paper Separators for Lithium-ion Batteries[J].Journal of Power Sources, 2013(242):533-540.

[9] ZHANG F,MA X,CAO C,et al. Poly(vinylidene fluo-ride)/SiO2Composite Membranes Prepared by Electrospinning and Their Excellent Properties for Nonwoven Separators for Lithium-ion Batteries[J]. Journal of Power Sources,2014(251):423-431.

[10] SEYED H,TABATABAEI,PIERRE J.Microporous Membranes Obtained from PP/HDPE Multilayer Films by Stretching[J].Journal of Membrane Science,2009,345(5):148-159.

[11] 吴术球,雷彩红,徐睿杰,等.一种多层聚烯烃复合微孔膜的制备方法:CN102001186A[P].2011-04-06.

[12] 彭海生,郑 燃.锂离子电池用聚烯微多孔多层隔膜及其制造方法:CN1897329[P].2007-01-17.

[13] 许贵斌.一种锂离子电池用聚烯微多孔隔膜及其制造方法:CN101000952[P].2007-07-18.

[14] 王松钊,吴耀根,蔡朝辉.一种锂离子电池用聚烯烃多层多孔隔膜及其制备方法:CN102064299A[P].2011-05-18.

[15] 谷传明,徐长城,陈晓燕,等.一种湿法制备多层聚烯烃微孔膜的方法:CN 101786332A[P].2010-07-28.

[16] JUNG Y S,CAVANAGH A S,GEDVILAS L,et al. Improved Functionality of Lithium-ion Batteries Enabled by Atomic Layer Deposition on the Porous Microstructure of Polymer Separators and Coating Electrodes[J]. Adv Energy Mater,2012,2(8):1 022-1 027.

[17] KIM M,PARK J H.Inorganic Thin Layer Coated Porous Separator with High Thermal Stability for Safety Reinforced Li-ion Battery[J].Journal of Power Sources,2012,212(1):22-27.

[18] 赵丽利, 朱永平, 王学营. 无机涂层改善锂离子电池聚烯烃隔膜性能研究[J]. 无机材料学报, 2013, 28(12): 1 296-1 300.

ZHAO L L, ZHU Y P, WANG X Y. Inorganic Layer Coated Polyolefin Separator with High Performances for Lithium-ion Batteries[J]. Journal of Inorganic Materials, 2013, 28(12): 1 296-1 300.

[19] YANG P, ZHANG P, SHI C, et al. The Functional Separator Coated with Core-shell Structured Silica-poly(methyl methacrylate) Sub-microspheres for Lithium-ion Batteries[J]. Journal of Membrane Science, 2015(474):148-155.

[20] ZHAI Y, XIAO K, YU J, et al. Fabrication of Hierarchical Structured SiO2/Polyetherimide-polyurethane Nano-fibrous Separators with High Performance for Lithium Ion Batteries[J]. Electrochimica Acta, 2015(154): 219-226.

[21] LEE H, ALCOUTLABI M, WATSON J V, et al. Polyvinylidene Fluoride-co-chlorotrifluoroethylene and Polyvinylidene Fluoride-co-hexafluoropropylene Nanofiber-coated Polypropylene Microporous Battery Separator Membranes[J]. Journal of Polymer Science Part B: Polymer Physics, 2013, 51(5): 349-357.

[22] ALCOUTLABI M, LEE H, WATSON J V, et al. Preparation and Properties of Nanofiber-coated Composite Membranes as Battery Separators via Electrospinning[J]. Journal of Materials Science, 2013, 48(6): 2 690-2 700.

[23] HU S, LIN S, TU Y, et al. Novel Aramid Nanofiber-coated Polypropylene Separators for Lithium-ion Batteries[J]. Journal of Materials Chemistry A, 2016, 4(9): 3 513-3 526.

[24] RYOU M H, LEE Y M, PARK J K, et al. Mussel-inspired Polydopamine-treated Polyethylene Separators for High-power Li-ion Batteries[J]. Advanced Materials, 2011, 23(27): 3 066-3 070.

[25] SONG J C, RYOU M H, SON B, et al. Co-polyimide-coated Polyethylene Separators for Enhanced Thermal Stability of Lithium Ion Batteries[J]. Electrochimica Acta, 2012(85): 524-530.

[26] DAI J, SHI C, LI C, et al. A Rational Design of Separator with Substantially Enhanced Thermal Features for Lithium-ion Batteries by the Polydopamine-ceramic Composite Modification of Polyolefin Membranes[J]. Energy Environmental Science, 2016, 9(10): 3 252-3 261.

[27] AN M Y, KIM H T, Chang D R. Multilayered Separator Based on Porous Polyethylene Layer, Al2O3Layer, and Electro-Spun PVDF Nanofiber Layer for Lithium Batteries[J]. Journal of Solid State Electrochemistry, 2014, 18(7): 1 807-1 814.

[28] 刘延波,刘凯强,赵新宇,等.PI/PE/PI纳米纤维基复合锂电隔膜的开发[J].成都纺织高等专科学校学报,2017,34(3):6-12.

LIU Y B, LIU K Q, ZHAO X Y, et al. Development of PI/PE/PI Nano-fiber Separator[J]. Journal of Chengdu Textile College, 2017,34(3):6-12.

[29] CHOT H, TANAKA M, OHNISHI H. Composite Nonwoven Separator for Lithium-ion Battery: Development and Characterization[J]. Journal of Power Sources, 2010(195):4 272-4 277.

[30] WU D Z, HUANG S H, XU Z Q, Polyethylene Terephthalate/Poly(vinylidene fluoride) Composite Separator for Li-ion Battery[J]. Journal of Physics D: Applied Phy-sics, 2015, 48(28): 285-305.

[31] 木内政行,赤泽哲夫,大江尚志等.电池隔膜和锂二次电池:CN1298209[P].2001-06-06.

[32] LEE H,ALCOUTLABI M,TOPRAKCI O, et al. Preparation and Characterization of Electrospun Nanofiber-coated Membrane Separators for Lithium-ion Batteries[J]. Journal of Solid State Electrochemistry, 2014, 18(9): 2 451-2 458.

[33] YANILMAZ M,CHEN C,ZHANG X. Fabrication and Characterization of SiO2/PVDF Composite Nanofiber-coated PP Nonwoven Separators for Lithium-ion Batteries[J]. Journal of Polymer Science Part B: Polymer Phy-sics, 2013, 51(23):1 719-1 726.

[34] HUANG F, XU Y, PENG B, et al.Coaxial Electrospun Cellulose-Core Fluoropolymer-Shell Fibrous Membrane from Recycled igarette Filter as Separator for High Performance Lithium-Ion Battery[J]. ACS Sustainable Chemistry & Engineering, 2015, 3(5): 932-940.

[35] HUANG X S. PerformanceEvaluation of a Non-woven Lithium Ion Battery Separator Prepared Through a Paper-making Process[J]. Journal of Power Sources, 2014(256):96-101.

[36] YANILMAZ M, ZHANG X W.Polymethylmethacrylate/Polyacrylonitrile Membranes via Centrifugal Spinning as Separator in Li-Ion Batteries[J]. Polymers, 2015, 7(4): 629-643.

[37] LI Z, CHEN T, LIAO Y. Performance Enforcement of Gel Polymer Electrolyte for Lithium Ion Battery with Co-doping Silicon Dioxide and Zirconium Dioxide Nanoparticles[J]. Ionics, 2015, 21(10): 2 763-2 770.

[38] TSAO C, KUO P L. Poly(dimethylsiloxane) Hybrid Gel Polymer Electrolytes of a Porous Structure for Lithium Ion Battery[J]. Journal of Membrane Science, 2015(489):36-42.

[39] JEONG Y B, KIM D W. Effect of Thickness of Coating Layer on Polymer-coated Separator on Cycling Performance of Lithium-ion Polymer Cells[J]. Journal of Power Sources, 2004, 128(2): 256-262.