提高冷硬钢带钢表面反射率

李永成, 李岚涛, 葛 影

(1.河钢邯钢公司邯宝冷轧厂, 河北 邯郸 056015; 2.唐山科技职业技术学院, 河北 唐山 063010)

冷硬钢带板面残留物较高、带钢表面反射率低是引起斑迹的主要原因。因此降低板面残留物可以提高板面反射率和带钢的成品质量。

1 造成带钢表面残留物高的原因

1.1 工艺控制

1)乳化液温度低。由于温度控制系统故障,A、B箱温度低于50℃,C箱温度低于40℃,发现在此工艺条件下生产的卷钢在平整生产中出现斑迹,判为三级品。

2)对车间工艺进行多次抽查发现,氯离子质量分数均较高,平均值为55×10-6,退火中出现了不同程度的斑迹缺陷。

1.2 设备控制

1.2.1 B、C箱窜液

现场观测,发现B、C箱有窜液现象,造成了C箱浓度偏高,接近B箱浓度,有部分残留在带钢表面,经过罩退出现了黑斑。

1.2.2 Ⅳ机架出口带钢带液量大

发现四机架出口工作辊冷却梁喷射的乳化液被高速旋转的支撑辊和轧辊带到Ⅳ~Ⅴ机架间,其中一大部分撞溅到挡板上落到带钢上,由运行的带钢表面携带涌向坝辊。

1.2.3 吹扫压力小、风量不足

连轧机只有一道空气吹扫,且吹扫风压、风量均不足,有时达不到工艺要求3 bar以上,其压力根本无法吹净带钢表面附着的乳化液,后续退火生产中产生的斑迹比率占总缺陷的37.5%。

1.2.4 轧辊硬度低

前Ⅰ、Ⅱ架工作辊的硬度(HSD)为92,反射率为60%,换成镀铬辊后,硬度(HSD)为96,反射率为68%。

2 具体改进措施

2.1 提高乳化液温度

由于操作工作不精细,对于控制蒸汽压力、输水器各种控制阀开关不及时,再加上加热器的经常堵塞,造成A、B箱温度低于50℃,C箱最低只有30℃,严重影响了乳化液的润滑效果,使得表面残留物较高,影响产品质量。针对出现的问题,操作时要严格控制开、关控制阀的时间;由于加热器输水器的备件为进口件,更换周期长,造成加热器堵塞,将进口备件更改为国产备件,每月及时提备件,对有损坏的备件及时更换,保证正常使用功能;根据工艺规程操作,从措施实施以后,乳化液温度A、B、C箱控制在50~58℃之内,后经统计监测,乳化液温度基本满足要求,稳定在了55~58℃,达到了预定目标。

2.2 降低乳化液Cl-含量

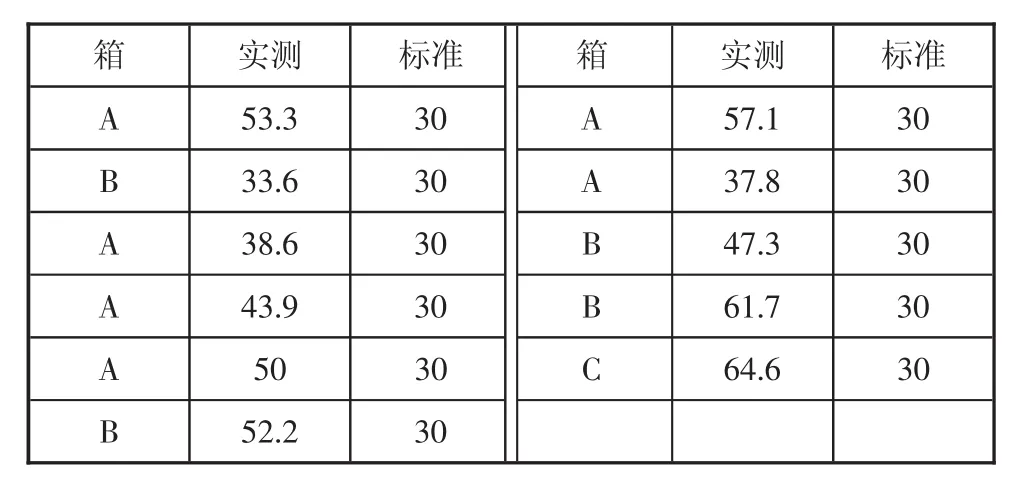

乳化液中氯离子含量较高,影响着乳化液的稳定性,针对此现象对乳化液氯离子进行了跟踪检测,具体测试情况见下页表1。

从表1抽查的氯离子结果来看,分别有不同程度的超标现象,最后从实时检测漂洗段电导率着手,控制酸液带到乳化液中,例如电导率上升,表示氯离子浓度增加,发现电导率异常,及时对漂洗水进行排放和补水调节;发现挤干辊折断、脱胶、磨损严重应及时更换,保证挤干辊的挤干效果,防止酸液中的氯离子被带钢带到乳化液中,加强对乳化液氯离子含量的检测,做好相关记录,实施措施后,氯离子质量分数基本控制在30×10-6以下,减少了对后续产品的影响因素。

表1 乳化液中氯离子质量分数 10-6

2.3 避免B、C箱窜液

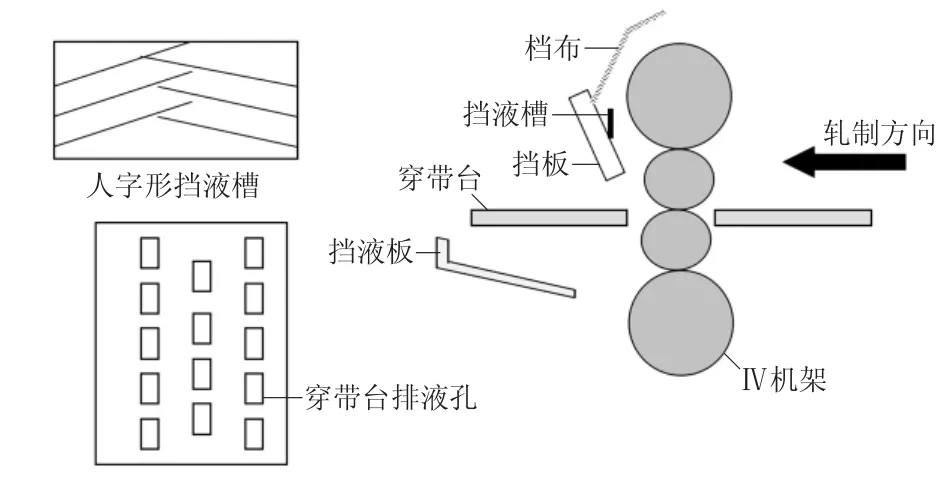

由于B、C箱窜液导致了C箱浓度偏高,使C箱浓度接近B箱浓度,轧制之后在钢带表面残留的残留物超标,后续生产过程中出现斑迹,最后确定在Ⅳ架出口上支撑辊附近加装挡液布,在Ⅳ架出口加装人字形挡液板,Ⅳ架出口穿带台增加排液孔等,具体见图1。

图1 挡液板和挡液布示意图

通过以上改造,并且在检修时清理乳化液箱体后沉淀的污泥,在生产过程中监控是否存在漏油情况,若有则立即查找漏油点,适当开启撇油器,保证乳化液的清洁度,最终使C箱浓度稳定在1.0%左右。

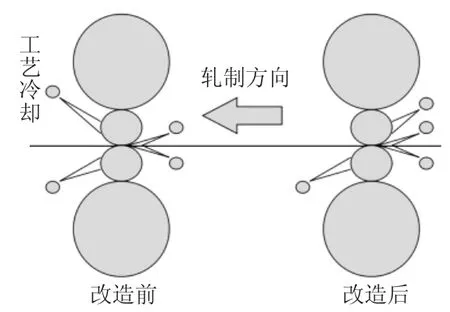

2.4 减少4机架带钢带液量

现场观测,发现Ⅳ机架出口工作辊冷却梁喷射的乳化液被高速旋转的支撑辊和轧辊带到Ⅳ~Ⅴ机架间,其中一大部分撞溅到挡板上落到带钢上,由运行的带钢表面携带涌向坝辊,引起了浓度的升高,通过分析研究决定将Ⅳ机架出口上工作辊冷却喷梁改造到Ⅳ机架入口,减少Ⅳ机架出口板面带液量。

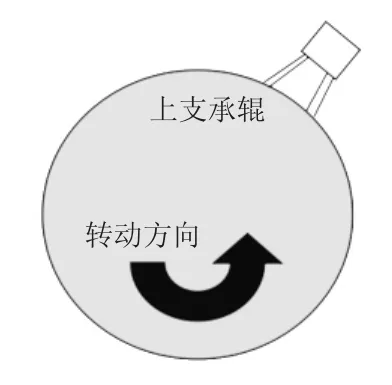

在Ⅳ机架上支撑辊加装擦拭器:原设计中,高速旋转的支撑辊会带起大量乳化液甩到Ⅳ机架出口钢带表面并被带入Ⅴ机架收集槽,从而导致大量B箱乳化液进入C箱。此改造参考了单机架支撑辊擦拭器的设计,示意图见图2和图3。

2.5 提高空气吹扫质量

图2 Ⅳ机架上工作辊冷却梁改造示意图

图3 Ⅳ机架上支撑辊擦拭器示意图

连轧机只有一道空气吹扫,且吹扫风压、风量均不足,其压力根本无法吹净带钢表面附着的乳化液,在Ⅳ机架出口钢带上方安装一道吹扫梁,用于对从Ⅳ机架出来的带钢上表面进行吹扫,尽可能减少带钢带走的乳化液,且压缩空气取自主管路,利用检修时间,对整个吹扫系统主、分管路进行了彻底吹扫,将管路内杂质、污物吹扫干净,避免了吹扫过程中的二次污染,加强点检,及时清理喷嘴,避免堵塞,改造后风压、风量均较稳定,提高了吹扫质量,降低了表面残留物,为下道工序提供了合格的原料。

2.6 应用镀铬辊,提高轧辊硬度

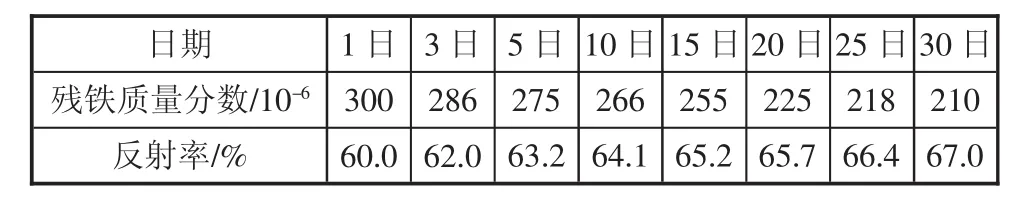

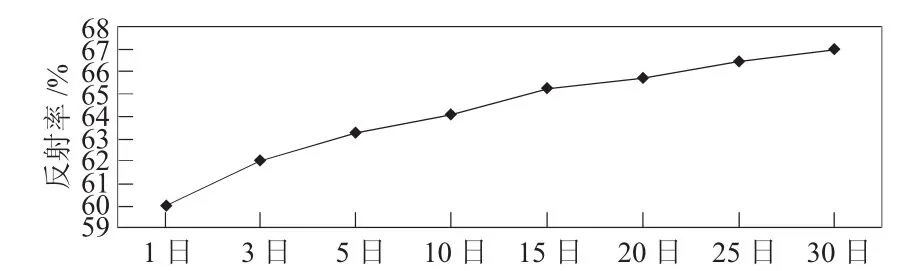

连轧机Ⅰ、Ⅱ机架的压下率相对较大,由于轧辊硬度低在生产过程中产生了大量的铁粉,一部分被吸附到乳化液中,另一部分则残留在带钢表面,使钢板的总残留一直较高。使用镀铬辊后,轧辊的硬度提高了,在轧制过程中产生的铁粉大幅度降低了,统计了某个月镀铬辊投入后反射率情况,见表2、图4。

表2 镀铬辊投入后反射率情况

图4 镀铬辊投入后反射率情况

3 结论

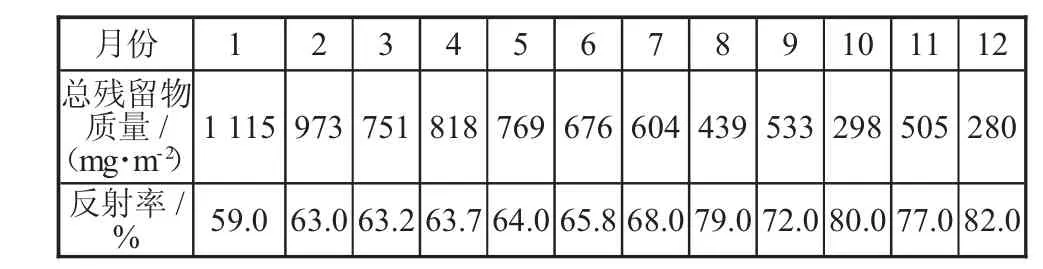

通过合理改善乳化液清洁度、解决B、C箱窜液问题、严格控制冷轧工艺参数、镀铬辊的使用、加强管理等等一系列措施,使板面残留物质量均有了明显的改善,由表3可以看出总残留物由原来的1 115 mg/m2降至600mg/m2以下,达到了预期目标。

表3 板面总残留物和反射率