顶吹搅拌对不锈钢渣中铬回收的影响★

陈景锋, 马骏鹏

(山西太钢不锈钢股份有限公司, 山西 太原 030003)

21世纪以来,我国不锈钢工业进入高速发展时期,不锈钢产量快速增长。然而,我国的铬矿储量较为贫乏,国内钢铁企业的铬原料大部分依赖进口,对外依存度超过80%以上[1]。作为熔化废钢的电炉工序,为了提高生产效率,往往在电炉熔化废钢时采取吹氧的助熔方式,以达到在短时间内完成熔化的目的。但是,吹氧会导致钢水中铬元素的严重氧化,不仅增加了Cr2O3的负担,也增加了电炉冶炼中铬元素的损失[2]。所以,提高电炉冶炼不锈钢过程中铬元素的回收率,是节约铬资源的需要,也是钢铁企业降本增效的需要,已成为冶金工作者在生产实践中关注的重要课题。

对于还原不锈钢渣中的Cr2O3,已有很多学者做过相关研究。郭华等人[3]认为C含量过高,会因生成固体Cr23C2和Cr7C3而阻滞Cr2O3的还原。李志斌[2]认为炉渣氧化性、碱度、硅铁还原剂加入量等显著影响Cr2O3的还原。以上研究均为实验室条件,工业生产实践中的应用效果还鲜有报道。

1 试验方法与设备

炼钢过程的脱氧剂是锰、硅和铝。由于锰的氧化、还原反应的热力学性质与铬的很相近,两者与氧的结合能力相当,故在富铬渣还原中,锰难以起还原剂的作用,主要是用硅和铝作还原剂。从经济角度来衡量,由于硅和铝的成本相差很大,并且1 kg75%硅铁和1 kg铝还原出的铬相当,因此还原剂选用硅铁更为经济。还原反应如式(1)所示,可见提高钢液中Si含量,可促进还原反应的进行。

关于炉渣碱度的选择,有文献[4]指出炉渣碱度升高使渣中w(Cr2O3)降低。炉渣碱度在1.1~1.6之间时,对应的炉渣中w(Cr2O3)最低。当炉渣碱度大于1.8时,炉渣黏度显著增加,阻碍了渣中Cr2O3还原反应的进行,导致渣中w(Cr2O3)增加。综合考虑,生产实践中炉渣的碱度一般处于1.1~1.3范围内。但在此碱度范围内,实验室条件下得到的渣中w(Cr2O3)为0.7%左右,而实际生产得到的炉渣中w(Cr2O3)为7%~10%,远高于实验值。同时,电炉出钢Si含量较高,达到0.6%~1.2%。因此,需要进一步改善还原反应动力学条件,促进反应向平衡状态进行,提高渣中Cr2O3的还原程度。本文具体通过在钢包中开展顶吹搅拌试验,分析讨论顶吹搅拌流量、时间及钢液初始温度对渣中Cr2O3还原程度的影响。

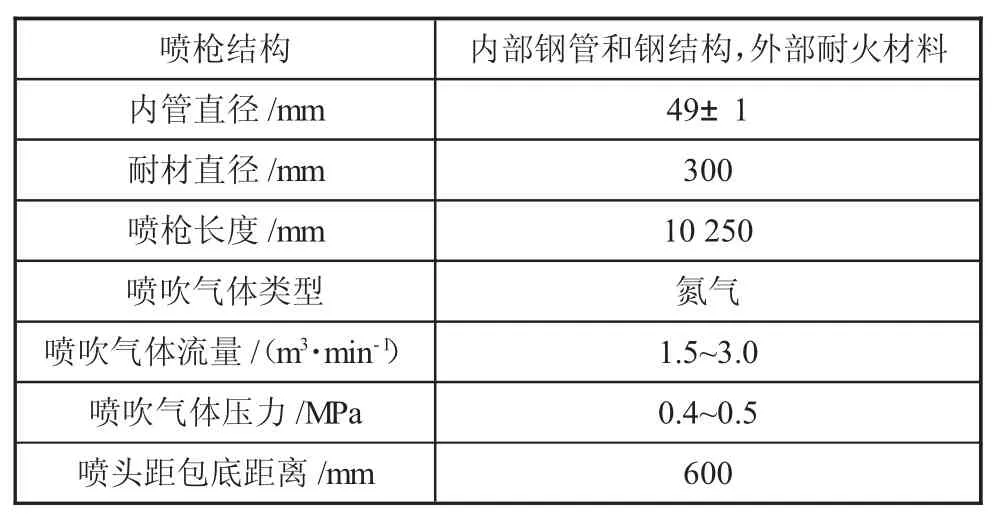

表1 电炉关键设备参数

本文试验均以冶炼304不锈钢为例,在160 t电炉出钢到钢包后进行顶吹搅拌,电炉关键设备参数见表1,出钢成分见表2。顶枪设备参数见表3,对钢包内不锈钢钢渣进一步搅拌,搅拌参数见表4。

2 试验结果与讨论

表2 出钢化学成分 %

表3 顶枪设备参数

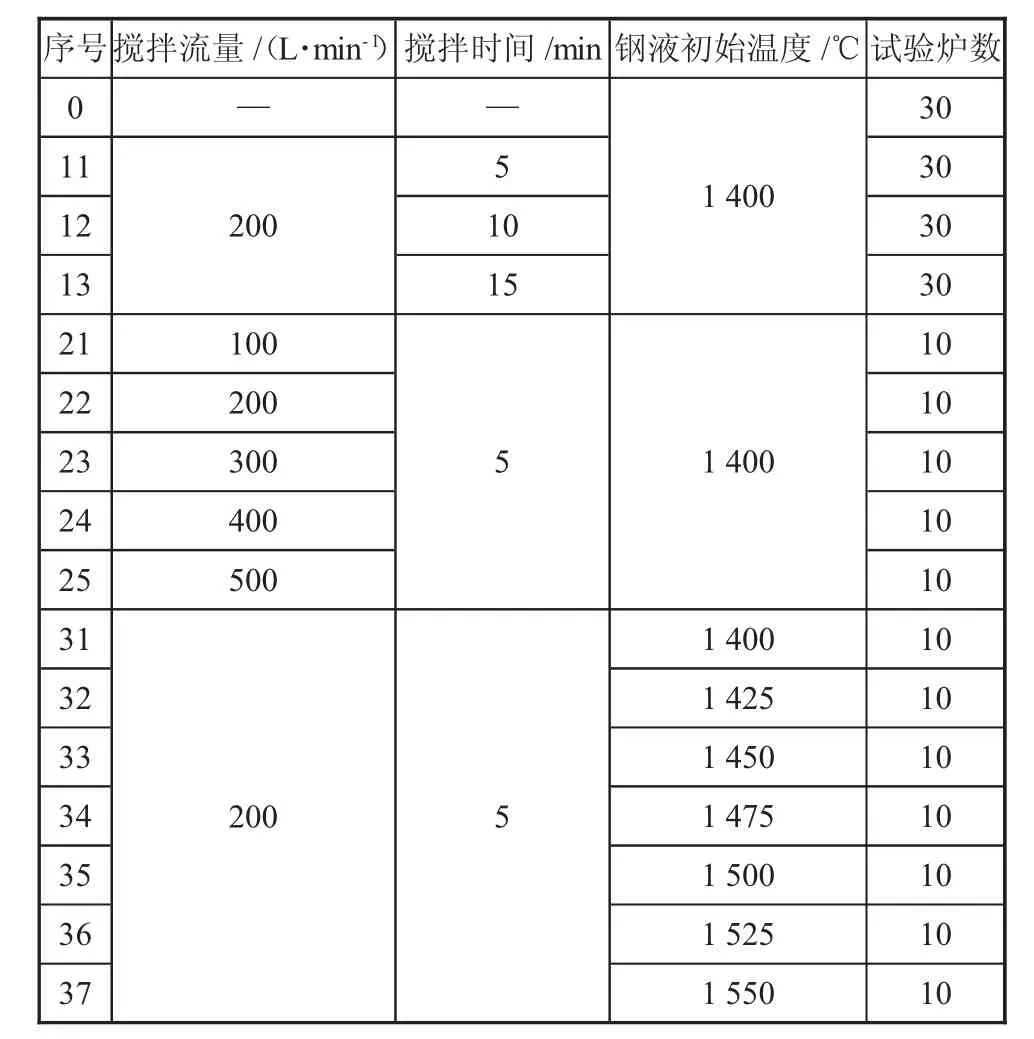

表4 试验参数

2.1 顶吹搅拌时间

图1为顶吹搅拌流量200 L/min、钢液初始温度1 400℃条件下,不同搅拌时间的炉渣w(Cr2O3)的检验结果,并与顶吹搅拌前炉渣中w(Cr2O3)进行对比。由图1可看出,在顶吹搅拌前,炉渣中的w(Cr2O3)的平均值为6.5%左右,最大值达到了9.0%以上。而仅在搅拌5 min之后,炉渣中的w(Cr2O3)平均值即降至1.5%左右,整体处于1.1%至1.9%之间,平均值相对于进行顶吹搅拌前下降了77%。顶吹氮气搅拌10 min后,炉渣中的w(Cr2O3)平均值已下降至0.97%,相对于顶吹搅拌前下降了85%,整体范围也缩小至0.8%~1.1%之间,已接近实验室条件下的w(Cr2O3)0.7%。顶吹氮气搅拌15 min以后,炉渣中的w(Cr2O3)平均值下降至0.75%,相对于顶吹搅拌前降低了近90%,已完全达到实验室条件下的铬还原状态。鉴于生产效率、生产节奏以及顶吹喷枪寿命的考虑,认为顶吹搅拌时间取10 min即可达到铬元素还原的平衡状态。

图1 不同顶吹搅拌时间下炉渣中w(Cr2O3)变化

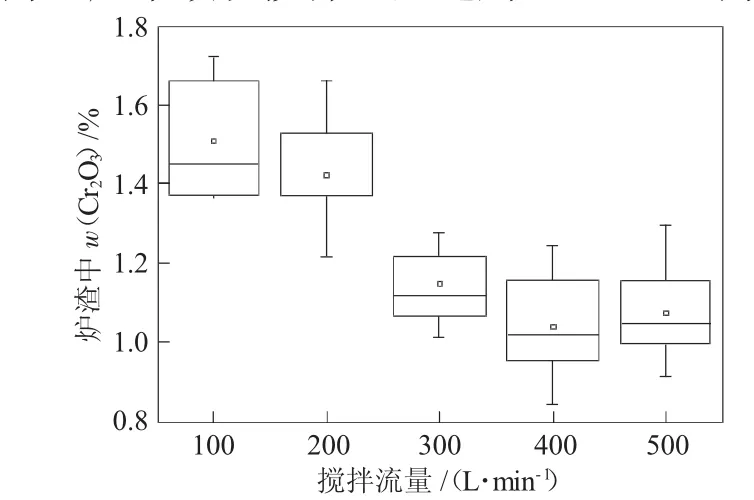

2.2 顶吹搅拌流量

图2为相同的钢液初始温度和搅拌时间条件下,顶吹搅拌流量由100 L/min增加至500 L/min时,炉渣中w(Cr2O3)的变化。如图2可见,随着顶吹搅拌流量的增加,炉渣中w(Cr2O3)呈逐渐下降的趋势。特别是,当顶吹搅拌流量由100 L/min增加至300 L/min时,炉渣中w(Cr2O3)的平均值由1.5%下降至1.2%,相对下降了20%。而当顶吹搅拌流量继续下降时,炉渣中w(Cr2O3)的平均值由1.2%下降至1.1%左右,下降幅度不明显。这是由于当铬还原反应的热力学条件一定时,钢渣反应速率随着顶吹搅拌流量的增加而增加,但是增幅越来越小。表现为顶吹搅拌流量达300 L/min以后,炉渣中w(Cr2O3)的平均值下降幅度减小。另一方面,由于电炉出钢为钢渣混出,顶吹搅拌前钢包内自由空间为100~200 mm,钢包空间有限,当搅拌流量大于400 L/min时,搅拌过程出现钢渣溅出钢包的情况。为了避免这一情况[5-7],综合考虑后认为生产中顶吹搅拌流量选用300 L/min为宜。

图2 不同顶吹搅拌流量下炉渣中w(Cr2O3)变化

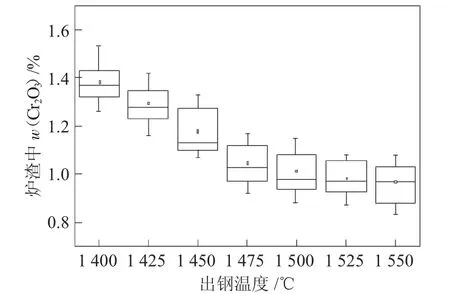

2.3 钢液初始温度

温度是影响氧化铬还原反应的重要因素,钢液初始温度是指钢水由电炉进入钢包后的温度。由于钢包内没有加热装置,也不吹入氧气产生化学热,所以钢包内钢水的温度是由钢液初始温度开始在钢包的保温条件下自然降低的。所以,钢液温度影响着铬的还原反应程度[8-10]。图3展示了在顶吹搅拌流量200L/min、搅拌时间5min的条件下,炉渣中w(Cr2O3)随温度变化的情况。如图可知,当钢液初始温度为1 400℃时,炉渣中w(Cr2O3)的平均值为1.4%左右,随着钢液初始温度的升高,炉渣中w(Cr2O3)逐渐降低。在钢液初始温度升至1 475℃以上后,炉渣中w(Cr2O3)随钢液初始温度的变化幅度减小,逐渐趋于稳定,这说明1 475℃以上钢液初始温度带来的高温段时间已足以使炉渣中铬的还原反应趋于平衡状态。基于此,在生产实践中,可以将1 475℃确定为最低钢液初始温度,保证后续钢包中铬的还原反应程度趋于平衡。

图3 不同钢液初始温度下炉渣中w(Cr2O3)变化

2.4 生产实践检验

通过对顶吹氮气搅拌的流量、时间以及钢液初始温度3个参数对炉渣中w(Cr2O3)的对比,分别得出较优参数300L/min、10min和1475℃。将以上参数组合进行实践检验,共生产12炉,得到的炉渣中w(Cr2O3)平均值为0.87%,满足生产中对铬回收的要求。

3 结论

统计研究了顶吹氮气搅拌的流量、时间以及温度3个参数对炉渣中铬回收的影响,结论如下:

1)在钢包中进行顶吹氮气搅拌可大幅提高炉渣中铬元素的还原程度,具体表现为炉渣中w(Cr2O3)经5 min顶吹搅拌即可降低77%;经10 min顶吹搅拌可降低85%,已接近实验室条件下的w(Cr2O3)0.7%。

2)通过试验得出搅拌流量选用300 L/min和钢液初始温度大于1 475℃为宜。

3)在顶吹氮气搅拌时间为10 min,流量为300 L/min,钢液初始温度为1 475℃的参数条件下,实际生产的炉渣中w(Cr2O3)平均值为0.87%,满足生产中对铬回收的要求。

[1]刘根泉.2008—2009年中国铬系铁合金生产经营分析[J].冶金管理,2009(10):14-18.

[2]李志斌.还原不锈钢渣中Cr2O3的实验研究[C].中国金属学会特钢分会、特钢冶炼学术委员会,2008.

[3]郭华,王贵平,苍大强,等.碳含量影响EAF不锈钢渣中(Cr2O3)还原的实验研究[G]//冶金研究.北京:冶金工业出版社,2007.

[4]刘之彭,毛佳君,李秋菊,等.不锈钢渣中氧化铬还原的实验研究[J].上海金属,2009,31(6):19-22.

[5]王书桓,张响,徐志荣,等.150 t顶吹转炉溅渣护炉工艺冷态模拟试验[J].河北联合大学学报(自然科学版),2007,29(34):38-42.

[6]曾亚南,李俊国,韩志杰,等.唐钢50 t转炉溅渣护炉水力模型实验研究[J].河北联合大学学报(自然科学版),2011,33(2):38-43.

[7]潘贻芳,赵宏欣,吴燕,等.120 t复吹转炉溅渣动力学冷态模拟及应用[J].炼钢,2013,29(3):1-5.

[8]陈文彬,付辉龙,毛佳君,等.不锈钢冶炼渣铁浴熔融还原动力学实验研究[J].上海金属,2012,34(4):54-57.

[9]郭杰,林姜多,刘之彭,等.不锈钢渣熔融还原中铬在铁浴和熔渣间的分配行为[J].有色金属(冶炼部分),201(9):1-4.

[10]刘发娟,陈兴润.降低430不锈钢AOD还原后炉渣中Cr2O3含量的试验分析[J].酒钢科技,2015(3):26-31.