轿车前纵梁模具技术分析

文/杨威,高志纯·一汽-大众汽车有限公司

左/右前纵梁冲压件是轿车车身中重要的保安件,在整车安全性和结构尺寸匹配准确性上起着至关重要的作用。在全自动化冲压生产线上,我们首次采用了左/右前纵梁一模双件(Tandem)的生产方式进行全自动化批量生产,彻底克服了因制件重量大、尺寸狭长、结构形状复杂而不适用全自动化生产的难题,达到了整线连续生产运行节拍7.5次/分钟的国际水平。

技术难点

左/右前纵梁冲压件产品特性要求高,实现困难

RPS基准孔和基准面是冲压件和总成焊接的尺寸测量、定位、找正、对中基准,两个RPS基准孔的形状、尺寸公差为+0.2mm,位置公差为±0.2mm;两个RPS基准面的Z向位置公差为0mm。

由于左/右前纵梁法兰面和翼面分别与纵梁盖板、前/后支撑块辅助支架、前地板梁、前地板等零件都有匹配和焊接要求,且该冲压件的强度很高,决定着焊接总成和白车身结构尺寸是否合格与稳定,故其翼面的形状公差为+0.7mm。

高强度激光拼焊钢板不利于制件成形

高强度激光拼焊钢板,抗拉强度达到430MPa,屈服强度达到330MPa,断裂延伸率是26%,制件拉延深度大、成形和整形困难,需要的成形力很大。

前纵梁为带法兰边、两端开口的U形制件,其两翼面最窄截面间距分别为19.5mm(左件)、6mm(右件),制件长度为1739mm,在截面上腹面与法兰面之间的高度为85mm,制件整体高度为731mm,三段激光拼焊钢板存在厚度差异(分别为2mm、2.85mm、1.35mm),对成形稳定性的影响较大,对制件的回弹、扭曲变形、缩颈、裂纹、波浪皱褶的控制难度大。

一模双件模具的排布困难

由于受压力机工作台送料方向尺寸(4500mm×2400mm)的限制,给一模双件模具的结构设计带来很大困难。又由于拉延工序需要工艺补充,并且左、右件是分成两片的高强度板料,如何克服因模具布置空间不足而产生模具结构安全性的问题,显得格外重要。

考虑到未来生产厂产能不足时便于模具外委,特别是在小工作台面的压力机上使用,需要将一模双件的模具,物流设计成可拆卸的两套独立模具,并将两套模具共同安装在一个联合安装垫板上使用,更加剧了模具布置的困难程度。

工艺与模具结构分析

生产方式

为了提高产能,左/右前纵梁采用一模双件的冲压生产方式。即在每道工序的模具中,左/右制件的板料或工序件是分成两件,左/右制件模具是两套相对独立的模具。

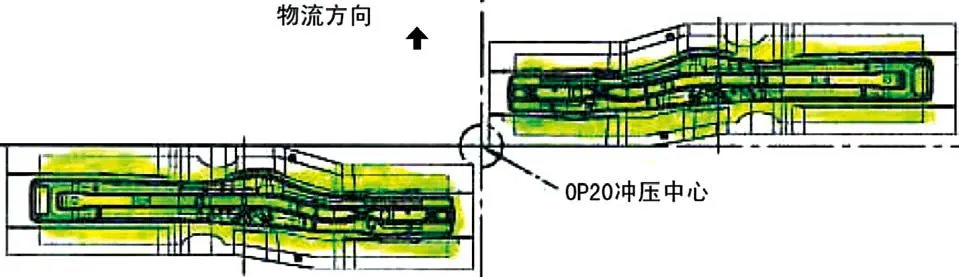

采取以送料方向的垂直方向为纵梁长度的布置方向,左/右制件在送料方向上做错开布置,这样可以适应全自动化生产线的要求,并解决了生产技术难点,如图1所示。

图1 左/右前纵梁采用一模双件的布置方式

采用该布置方式的优势是:左/右件模具在与物流方向相垂直的方向上(压力机工作台长度方向)可以做部分交错,缓解了一模双件模具布置空间不足的问题;在物流方向上(压力机工作台宽度方向),左/右件模具分布在生产线机械化主杠的两侧,解决了制件各工序间冲压方向变化大、制件端头过高、与机械化主杠干涉的问题;缓解了设备下气垫受力不均衡的问题,并通过平衡托杆来平衡下气垫的受力状态;左/右件板料在堆垛、拆垛、识别、传输、定位等环节都能包含在自动化生产线上料单元的控制范围内,可以满足模具及自动化的精度要求,如图2所示。

图2 自动化生产线的上料单元

工艺方案与模具结构分析

左/右前纵梁成形模具为两组6道工序的模具,所涉及的工序为:OP10板料开卷、剪切→OP20拉延成形→OP30/40修边、冲孔→OP50翻边整形→OP60整形→OP70修边、冲孔、翻孔。

⑴OP10板料开卷、剪切工序。

根据产品对激光拼焊板料的要求和拉延模拟的板料轮廓形状,确定板料的激光焊缝位置和轮廓形状,由钢板厂家提供片料。片料规格为1845mm×455mm,分成尺寸为2.0mm×219mm×370mm、2.85mm×1007 mm×455mm、1.35mm×619mm×395mm三块板料。板料轮廓形状和大小应满足拉延后的标准要求(板料轮廓不能全部流入拉延槛内等),满足成形模具的要求;满足安全要求(板料轮廓或废料不能有过尖的形状),满足堆垛板料轮廓平齐以及至少有两个方向的直边要求。

在冲压自动化生产线的拆垛单元中,左/右件板料分装在两个板料托盘中。为了便于在冲压生产中识别左/右件板料,将左/右件板料轮廓按对称形状制作。

根据拉延模具冲压方向、工艺补充部分形状和压料要求,板料在长度方向上以及在模具中呈倾斜的初始状态,为了保证板料在模具中的位置稳定,在板料的中部两侧轮廓边开出两个缺口,作为板料在OP20拉延模具的主定位。

⑵OP20拉延成形工序。

为了减小拉延成形件的回弹、扭曲变形,将产品开口端在拉延工序封闭,形成封闭的拉延形状,如图3所示。为了保证制件法兰面形状,将制件法兰面沿周轮廓延长至大于修边轮廓区域,形成工艺补充的型面,并以该型面轮廓做为拉延凸模轮廓,如图4所示。

图3 产品开口端封闭

图4 拉延型面轮廓设计

由于制件中部两侧翼面与法兰面交汇处圆角过小,且法兰面截面形状变化大,在拉延时对该区域的法兰型面和两侧翼面交汇处圆角做适于拉延成形的、接近产品的圆角和法兰型面,再通过后续整形工序使该区域满足产品要求,如图5所示。

图5 拉延件形状

在压料面平面宽度以外的20mm处设置拉延槛。在制件中部倾斜腹面接近薄料的弯折区域,由于制件在冲压方向的拉延深度相对较深(法向的拉延深度相对均匀),为了使板料在成形时便于流动,板料轮廓在该区域做成凹入形状,并在该区域做成无拉延槛的压料面。

由于制件一侧翼面形状凸凹变化大,在拉延成形时会给工艺补充区域带来波浪缺陷,同时,在该区域翻直整形时,属于缺少板料翻边成形,为了在拉延工序预存多余板料,在翻直整形工序可以释放出需要的板料,在该区域设置多个工艺凸包。

为了便于目视检查拉延成形的到底状态,在工艺补充中接近水平面、相距较远且在修边后至少可以保留大半个标记的位置上,设置两个拉延到位标记,如图6所示的蓝色标记处。

图6 拉延成形到位标记(2个蓝色标记处)

为了保证制件腹面的表面平整度(主要是RPS面),将拉延模具凹模底部的腹面做成活芯,在成形初期就开始压料,在成形的终止位置做镦死处理,最大限度地保持制件腹面的表面平整。为了适应高强度钢板成形性能和生产纲领的要求,制件压料面和凹模由经淬火处理(58~62HRC)的锻造Cr12MoV镶块拼接构成。

为了解决因模具错开布置而导致压力机下气垫受力偏载的问题,在左/右件的模具上,靠近压力机横向中心线(与送料方向垂直)的无压料力区域设置平衡托杆,来平衡下气垫受力偏载。在制件成形时,为了避免板料激光焊缝对模具的过度磨损,在不影响制件成形及质量的情况下,在焊缝区域的模具凸凹模成形面、压料面等处做空开处理。

受压力机工作台面尺寸的限制,下模压料板的安装板两端壁厚最大相差60mm,为了防止因安装板两端因壁厚不足导致模具损坏的问题,在下模结构中预留了安装加固压料板的安装板螺杆夹紧装置设计。

⑶OP30/40修边、冲孔工序。

根据制件修边位置和角度,采用垂直修边的方式。制件修边采用型面形状定位,定位稳定。修边压料采用垂直压料的方式,区域为修边沿周的20mm型面。根据修边废料的滑落、地沟废料口的大小、凹模修边镶块的制造工艺性及重量、修边模具结构和强度的合理性等因素,确定采用二次完成沿周修边的工艺方法。由于在制件中部区域需要做两次整形处理,这些区域的修边轮廓应由试验决定。

考虑到主RPS孔的孔位和翻边高度,采用在本工序的冲压方向上冲制主RPS孔的底孔;考虑到腹面两个主KTK孔冲制的工艺性,采用在本工序的冲压方向上冲制两个KTL孔。

⑷OP50翻边整形工序。

制件用型面和两个孔定位(非RPS孔),定位稳定合理。在对两侧翼面和法兰面交汇处圆角整形时,为了保证整形效果并防止整形对制件结构尺寸引起的扭曲变形,将上模的腹面压料设计成弹性压料芯,并设置了两处翼面压料。法兰型面的翻边整形除采用圆角整形的措施外,应将上模法兰面整形侧的整形块设计成带有腹面和翼面的弹性压料。在本工序的冲压方向上,压制生产厂标记、产品标记、周标记。

⑸OP60整形工序。

本工序定位同OP50工序,并采用垂直腹面压料的方式,斜楔对两侧翼面同时整形,设置预回弹角度为3°。

⑹OP70修边、冲孔、翻孔工序。

本工序定位及压料方式同OP60工序,并对制件一侧端头做终修边。考虑到RPS孔的孔位精度要求,在冲压方向上做主RPS孔翻孔和辅助RPS孔(长圆孔)冲孔,并冲制完成其他全部孔。考虑两侧翼面孔的孔位精度要求,采用吊楔冲制完成全部孔。冲孔压料用套在冲头上的橡胶实现。

工艺模型检查分析

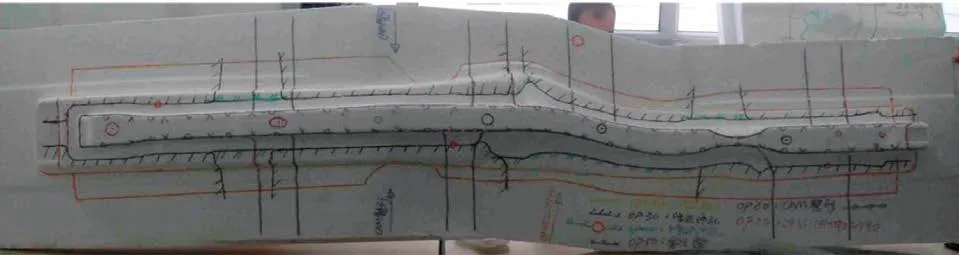

按标准制作拉延工艺模型和各工序标识,组织相关人员,根据各工序方法图检查项目,在模型上,直观地检查整体工艺方案的合理性并给出优化措施,做方法图的会签,如图7所示。

图7 拉延工艺模型

实际生产和质量状态与匹配效果

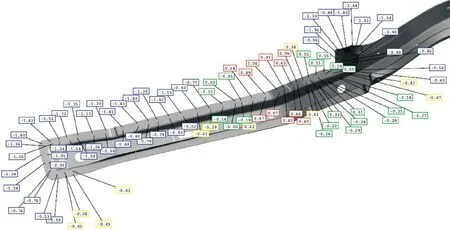

在尺寸状态和匹配效果方面,制件经过尺寸优化和匹配试装,完全可以满足实际生产的质量要求。RPS点尺寸状态如图8所示,翼面和腹面尺寸状态如图9所示,法兰面尺寸状态如图10所示。

在表面质量方面,冲压单件AUDIT评价等级为1.2,缺陷点数为70点,其中C1类波浪缺陷3个,C类毛刺缺陷1个。优于康采恩冲压单件AUDIT评价等级1.5的质量状态。

图8 RPS点尺寸状态

图9 翼面和腹面尺寸状态

图10 法兰面尺寸状态

在9100t全自动化SPEEDBAR生产线上,采用1∶1.38节拍运行方式,单机的运行节拍为11次/分钟,整线连续生产运行节拍为7.5次/分钟。在大众康采恩范围内,开创了2/2.85/1.35mm料厚、1765mm长度、12.42kg单件重量、一模双件、整线连续生产运行节拍7.5次/分钟的先河,得到了大众康采恩批量生产启动检查团的一致认可。