关于汽车覆盖件上侧翻整模具的设计

文/裴嘉龙·天津汽车模具股份有限公司

近年来,国内外各大汽车制造企业都将车身外形的设计和制造能力作为衡量汽车,特别是轿车车型开发水平的重要标志,为此,世界各国均投入了大量的人力和财力开展汽车覆盖件设计及其制造技术的研究与开发。同一般冲压件相比,覆盖件具有材料薄、形状复杂、结构尺寸大和表面质量要求高等特点,因此各大汽车制造企业对于覆盖件的工艺设计和冲模结构设计都有着越来越高的要求。各种覆盖件的冲压工艺越来越复杂,也导致一些比较复杂的结构形式越来越多的出现在当今的模具结构设计中。本文针对上侧翻整,这种相对不常见的冲压工艺,总结了几种特殊的结构形式,并加以分类和分析,供模具结构设计人员参考。

非标斜楔机构在模具设计中的简单分类

汽车冲压模具中经常使用的非标机构根据斜楔功能不同分为两大类。

第一类斜楔:直接完成成形或冲裁等工作内容的斜楔,称为工作斜楔。其中,滑块在上模、驱动器在下模的称之为吊楔。反之,滑块在下模、驱动器在上模的斜楔称之为侧楔。

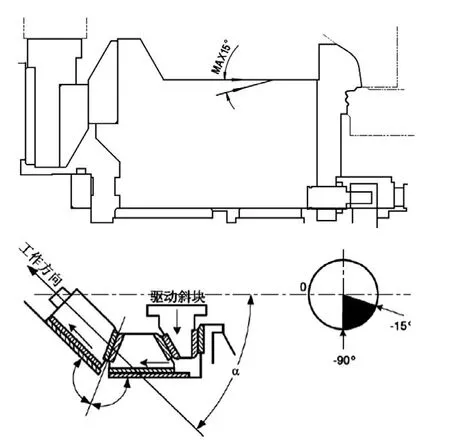

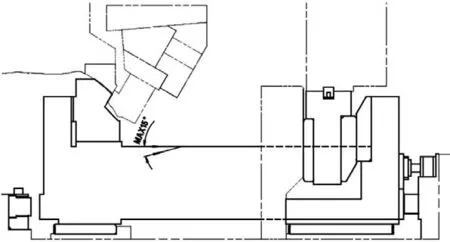

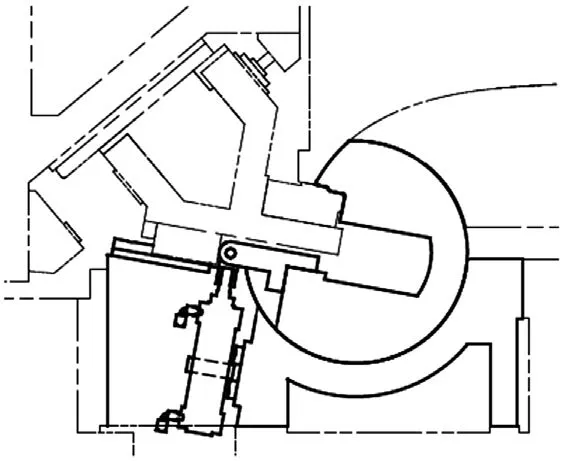

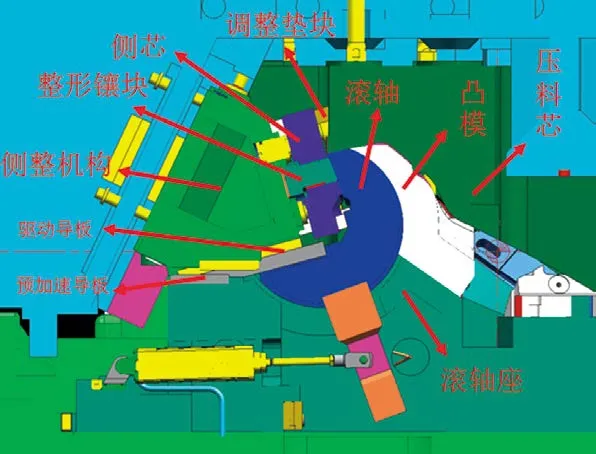

第二类斜楔:为辅助产品的取放等设计的斜楔,称为辅助斜楔。滑车根据驱动位置的不同分为推动式驱动(图1)和拉动式驱动车(图2)两种,根据复杂程度的不同分为一级滑车和二级滑车。另有一种特殊的滑车结构为旋转斜楔(图3)。

图1 推车(在回退角度大于15°时需要采用二级驱动)

图2 拉车

图3 旋转机构(滚轴)

上侧翻整类零件的工艺内容由于冲压方向并非垂直,上侧翻整的模具都是采用斜楔机构来完成冲压工艺内容的,翻整角度大于15°的往往更是采用二级驱动的斜楔机构。对于背门外板上段的上侧整形和上侧翻孔等工艺内容,在模具开模之后,由于制件产生负角,同样需要辅助斜楔来完成生产时的取放件要求。在上侧翻整模具的结构设计中,经常需要各种斜楔机构配合到一起,对于斜楔机构的行程分配和结构设计往往需要更高的要求。

上侧翻整工艺内容在生产中的应用

由于各传统主机厂和众多新能源汽车厂对于车型的开发越来越深入,导致如今的车身各冲压件的产品造型也越来越特殊,再加上各厂家对于模具成本的控制导致生产工序的压缩,各种复杂的冲压工艺排布也逐渐出现在当今的汽车冲压模具中。

模具中常见的侧向翻整作用方向一般都是从上向下、从外向里的,但由于特殊的工艺排布,很多产品只能采用相反的侧翻整方向,比如型面斜度较大的背门内板(图4)、背门外板(图5)、地板中的一些翻孔(图6),还有一些特殊的梁架件(图7)。

几种上侧翻整模具结构设计的介绍与分析

⑴无负角上侧翻边,如背门内板。

此类模具应用于由内向外的上侧翻边,此类翻边并不产生取件负角,但是由于翻边角度比较大(大于15°),无法实现一级驱动,所以采用二级驱动的方式,安装在上模的一级驱动推动二级驱动滑车水平移动,二级驱动滑车驱动上侧翻斜楔沿工作方向运动,完成上侧翻边,其结构形式如图8所示。此类机构设计的时候需要注意以下几点:

图4 背门内板上侧翻边

图5 背门外板上段上侧整形

图6 地板上侧翻孔

图7 梁件上侧翻边

1)材质相关。上侧翻边镶块属于翻边中的包容部分,材质一般为空冷钢,所以需要在上侧翻机构上拆出一排镶块。

2)受力相关。上侧翻斜楔与二级驱动之间要有导板滑配,以便上侧翻边的反作用力能够向下传递。同样的,二级驱动与下模本体之间也要布置一排导板,而且导板下方要有到底筋支撑。这样一来,侧翻镶块的反作用力,一级驱动、二级驱动、上侧翻斜楔之间的驱动力都能够传递到机床上。压料芯由于同时又作为上侧翻机构的被包容部分,与上模之间需要均匀布置镦死垫。同时,为了抵消运动及成形过程产生的侧向力,压料芯和一级驱动都需要跟下模本体之间设置防侧导板,如图9所示。

图8 上侧翻整模具结构

图9 上侧翻整模具的受力情况

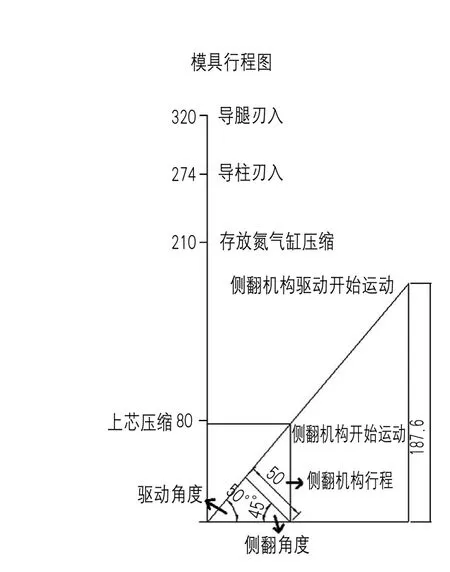

3)行程相关。上侧翻整机构看似与普通侧翻滑车运动相似,不过行程安排却正好相反。上侧翻机构在翻边镶块触料之前,需要压料芯预先到位,且压料芯氮气缸的初压力需要大于上侧翻边的成形力与向下工作内容的压料力之和。

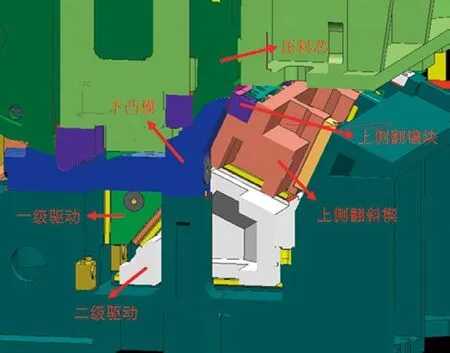

⑵负角在下模的上侧翻边、整形,如背门外板上段。

此类产品呈几字形,之前的侧翻序翻出长约80mm左右的法兰,此序需在长法兰边上面侧整出所需要的形状,用来加固制件。由于制件的特殊形状,模具结构包括以下几个特点:

1)由于设计辅助滑车行程过大且凸模强度不足,故只能采用旋转斜楔避让取放件负角。

2)上侧整机构按照工作角度,15°以下的可以采用一级驱动机构(图10),大于15°的则必须采用二级驱动机构(图11)。

图10 侧上整角度小于15°

图11 侧上整角度大于15°

3)上侧整角度小于15°的机构,由于是一级驱动机构且向上侧方运动,故如果结构允许,尽量设置预加速导板,避免上侧整机构运动时承受过大的冲击和磨损。

4)由于制件的特殊形状,在正压料芯之外,还需要在上侧整机构上安装侧压料芯辅助压料,在整形镶块触料之前,正压料芯需压住板料,且正压料芯先于侧压料芯。在结构允许的情况下,最好在正压料芯、侧压料芯与滚轴之间设置调整垫块,以方便现场调试。

在设计此类模具的过程中,需要注意以下几点:

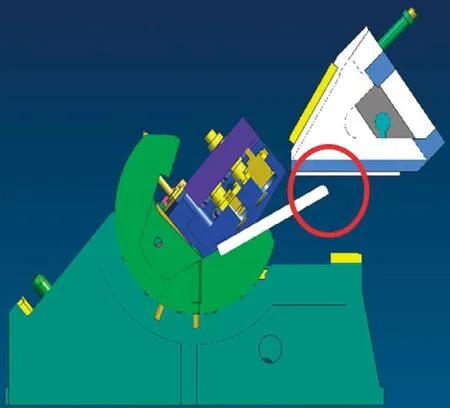

1)滚轴驱动导板需要足够的长度以确保在气缸失效的情况下,滚轴机构也能顺利旋转到工作位置,避免模具闭合时由于滚轴不在工作位置而导致模具损坏,所以驱动机构一定要放到上模,驱动导板也需要一定的厚度以确保其刚度和强度(图12)。

图12 滚轴驱动导板需要加长

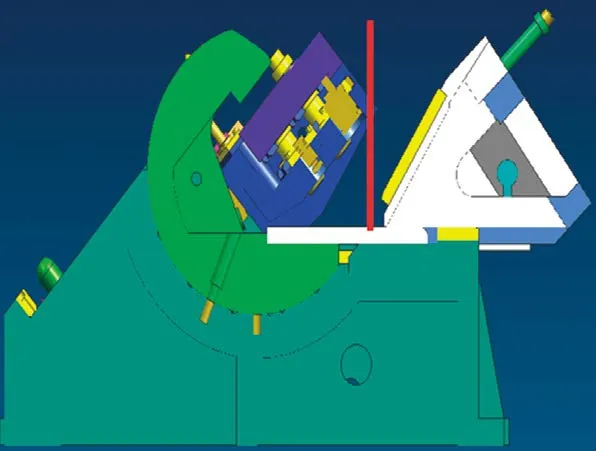

2)驱动机构将滚轴驱动导板压到底之后开始水平运动,为了确保运动过程中驱动机构不与回程状态的上侧整机构干涉,所以在接触机构之前需要一段空行程,以确保开模时驱动机构可以顺利退出(图13)。

3)由于上一序侧翻的长边可能存在回弹,回弹量有可能达到20mm左右,所以侧翻机构需要足够的行程以确保放件的时候,制件不会和上侧整机构干涉,注意此处侧压料芯处于回程状态,制件与侧压料芯的距离=机构行程-侧压料芯行程(图14)。

图13 驱动机构需留空行程

图14 侧芯与制件保持安全距离

4)在侧压料芯压料之前,一定要确保正压料芯已经将制件压住,考虑到制件可能回弹,正压料芯的行程需要大于侧翻滑车的Z向行程(图15)。

5)由于上侧翻机构的结构需要,机构沿工作方向运动的时候需要在滚轴里面放置两个导板,而且在滚轴运动过程中不得与其干涉(图16、图17)。

⑶负角在上模的上侧翻边、整形,如地板上侧翻孔。

此类模具采用侧翻机构和上下压料芯相结合的形式(图18),模具的结构特点和设计过程中需注意的问题如下:

图15 上侧整形模具行程图

图16 机构导板

图17 避免滚轴与机构导板干涉

图18 上侧翻孔模具结构

1)上侧翻孔之后,制件会卡在翻孔凹模当中,开模的时候被带起,所以翻孔凹模需要使用退负角机构。

2)上侧翻孔位置在产品的中间位置,在外侧设置驱动,会导致下压料芯和凸模强度过低,且会大大增加上压料芯和上模退负角机构的行程。所以,模具设计时将上侧翻孔机构通过退料螺钉挂在下压料芯上,通过下压料芯的运动,完成上翻孔动作。

3)模具行程分配需要严格按照各部分的运动过程分布。上压料芯先压缩,退负角机构接触上压料芯驱动导板运动到工作位置,然后上压料芯镦死,挤压下压料芯向下运动,挂在下压料芯上的上侧翻孔机构接触下模本体驱动导板,向上运动完成翻孔(图19)。

图19 上侧翻孔模具行程图

4)上下压料芯都需要跟机构完成滑配,所以在压料芯之间增加锥形垫块用以抵消侧向力。

5)上侧翻孔机构在安装拆卸的过程中需要将下压料芯翻过来,将机构吊进下压料芯型腔中与下压料芯导板滑配,再整体翻转过来放进下模本体当中,所以在下压料芯上需要设置装模盖板,防止机构在下压料芯翻转的过程中掉落。

结束语

面对如今形状越来越复杂的产品和越来越高的客户要求,在结构设计中,一定要注意化繁为简,再复杂的结构形式也是由一些简单的机构组合而成。把各种机构拆解开来,哪个先动,哪个后动,行程分配是否符合冲压工艺的要求,各个机构在运动的过程中产生的侧向力是否能够抵消,把这些问题都想清楚,模具结构设计也就变得简单了。